风电齿轮磨削裂纹分析和试验研究

2015-04-09朱丽丹娄轶群马金国

朱丽丹,娄轶群,王 良,马金国

(1.大连华锐重工集团股份有限公司,辽宁 大连 116013;2.大连融科储能技术发展有限公司,辽宁 大连 116013)

0 前言

磨削裂纹很多是磨削热引起的,在磨削过程中工件表面因磨削热导致表面膨胀,热量快速向工件内部传导,而工件表面被冷却液冷却收缩,但内层体积仍在膨胀,工件表层受到拉应力的同时又受到砂轮的“撕扯”应力,当这两个应力的总和超过材料的抗拉强度时,就在齿轮表面形成裂纹[1~5]。如果出现磨削裂纹,将直接影响装配进度、造成很大经济损失,所以解决磨削裂纹问题非常重要。

某厂家在2013 年10 月和2014 年5 月生产的二级太阳轮,集中产生9 件由于磨削裂纹原因致使齿轮件报废,而且全部是3 MW 二级太阳轮。经调查锻件材料属同一厂家供货,集中分布在四个炉批号中,滚齿完成后分别集中在四个渗碳炉次完成渗碳淬火工序。

1 样本分析

1.1 外观形貌分析

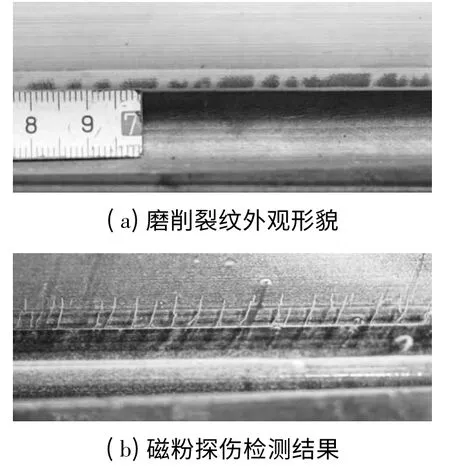

原始状态:编号:DB11L0081;炉批号:1012F-35;材质:18CrNiMo7-6;3 MW 风电齿轮箱用二级太阳轮,在热处理部门完成渗碳淬火后进行磨齿,磨齿完成后采用磁粉探伤发现缺陷。如图1 所示。

图1 磨削裂纹Fig.1 Gear grinding crack

图1a为磨削裂纹处外观形貌,磨削裂纹部位出现由于磨削高温引起的发白现象。图1b为磁粉探伤结果,齿根圆与渐开线过度部位密集平行磁粉堆积现象,裂纹方向平行沿着砂轮磨痕分布,所以初步判断是由于砂轮磨粒不锋利造成的或刀具进给量太大引发。

1.2 化学成分分析

在磨削裂纹部位取样进行化学分析,结果见表1。试样成分含量,满足标准EN10084 中对各成分含量的要求,排除是由于化学成分不合格而引发磨削裂纹的可能性。

表1 化学分析结果Tab.1 The analysis result of chemical composition %

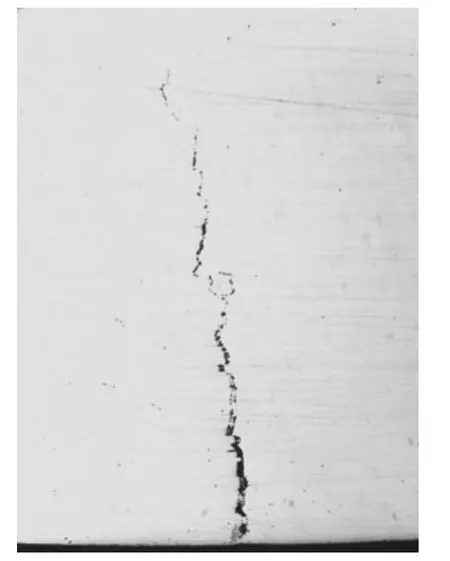

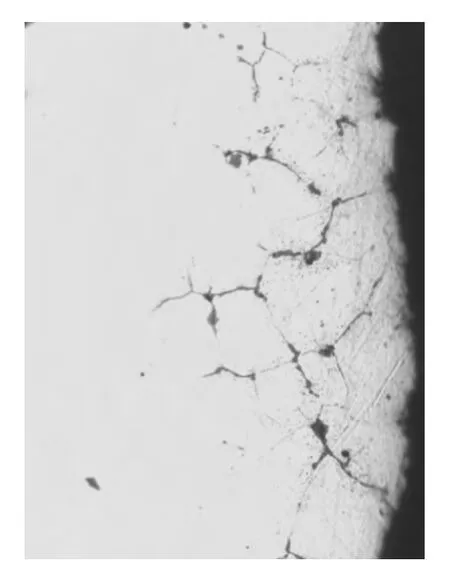

1.3 金相分析

金相观察:试样1 有裂纹,深度约1 mm,如图2 所示;试样2 高倍试片在齿顶和齿根等未经磨削的部位均有内氧化现象,内氧化层0.12 mm,远超技术要求(标准要求0.06 mm),如图3 所示。内氧化层会增加齿面表面张力,在磨齿时可能在磨削力的作用下促使裂纹产生和发展,但这并不是造成磨削裂纹的主要原因,因裂纹均出现在节圆以下且多条平行分布,而不是内氧化的网状形态,且节圆以上没有裂纹,裂纹处目视明显可见黑色磨削烧伤痕迹,裂纹部位有磨削热产生的组织转变,有高温回火和二次淬火现象,因此裂纹产生的主要原因是磨削热。

图2 裂纹高倍形貌100 ×Fig.2 High appearance of crack 100 ×

图3 齿根内氧化400 ×Fig.3 The gear root oxidation 400 ×

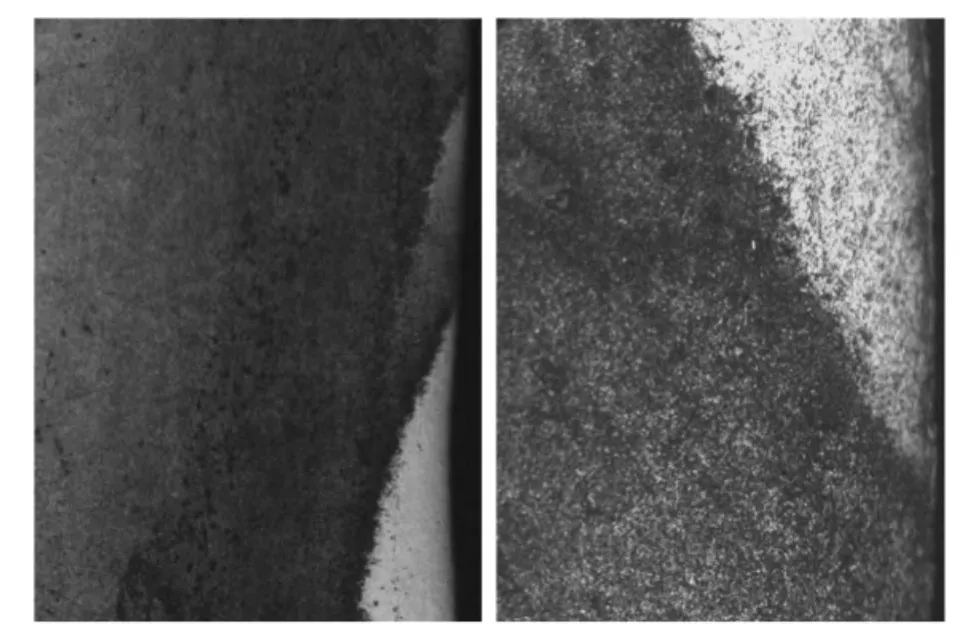

图4 裂纹附近马氏体和碳化物Fig.4 The martensite and carbideat at side of crack

1.4 热处理工艺分析

热处理后的组织碳化物级别及其分布状态对裂纹的产生有很大的影响,特别是碳化物级别较高且呈网状或断续分布时,对裂纹的产生更加敏感,因此需保证碳化物呈粒状分布的正常组织形态,预防裂纹产生[9~12]。

工件内部残余奥氏体过多,当磨削条件较差时,磨削热会使残余奥氏体向马氏体转变,马氏体遇热分解,体积先膨胀后收缩,造成表面开裂,形成裂纹,所以要严格控制工件渗碳层中碳的浓度,避免产生过多残余奥氏体与马氏体[13],裂纹方向平行沿着砂轮磨痕分布,排除在锻造与淬火时裂纹扩大与产生(网状)的可能性,如图4所示,马氏体和碳化物都满足标准要求,两侧节圆有效硬化层深度3.35 mm 和3.45 mm。

充分回火,回火温度太低或时间不足,可增加马氏体的脆性,增大磨裂的可能。

1.5 分析结果

外观形貌、化学成分、金相及热处理等分析结果显示,磨削加工产生的磨削热是引起该二级太阳轮磨削裂纹产生的主要原因。

2 试验研究

2.1 试验工装

风电齿轮箱的太阳轮中心设计为通孔(用于穿线管的安装),加工时两端需要安装堵头,堵头顶尖中心孔的加工质量要求:粗糙度Ra≤0.8 mm 校核接触面积达到80%以上。

加工前选择支撑面水平度相对较好的胎具,用千分表找正,工件中心轴线与机床定位中心同轴度误差控制在0.02 mm 以内。

2.2 试验参数

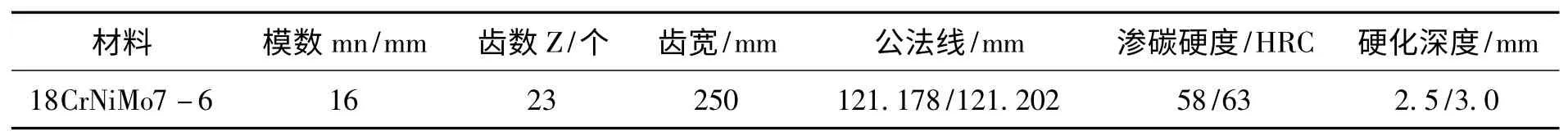

(1)工件参数。试验齿轮相关参数见表2。

表2 二级太阳轮齿轮相关参数Tab.2 Gear parameters of two stage solar wheel

(2)砂轮参数。磨削使用的砂轮越硬,砂轮本身的多孔性越差,在磨削过程中,砂粒间的空隙很快被切削下来的碎屑堵塞,加之硬度高的砂轮自锐性差,磨钝的砂粒不能及时被去掉,造成砂轮与齿面间的挤光现象[2],容易引起磨削热过大产生齿面烧伤和裂纹,若使用的砂轮软,会影响齿形精度。本试验选用美国NORTON 砂轮,磨粒为60#,外形尺寸为400 mm × 40 mm ×127 mm。

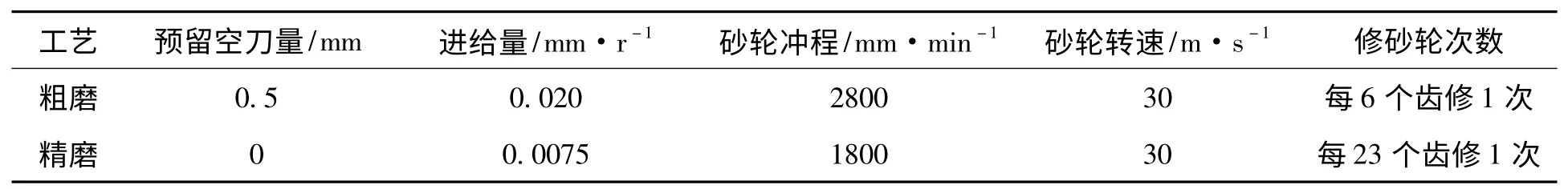

(3)原工艺参数。原工艺设置如表3 所示。采用整圈均布三齿三点测量,根据三点测量值磨齿机程序自动计算出最大公法线值,操作者根据结果及结合自身经验将最大公法线值扩大0.4~0.7 mm 作为齿轮开始磨削的初始公法线,磨削方式采用双面磨削。

表3 原始工艺参数Tab.3 Original processing technology parameters

2.3 试验

在冷却液和冷却方式均满足要求的情况下,齿轮表面产生的磨削热越大,磨削裂纹产生的可能性就越大,影响因素包括进刀量大小、冲程速度大小、砂轮转动线速度大小及砂轮修整频率等,进刀量过大,冲程速度太大、砂轮转动线速度越高、砂轮修整频率太低都容易引起磨削热过大,这就要求工艺参数设置时,严格控制磨削过程中各个参数。在试验过程中发现,砂轮最先接触到的是齿根附件部位,如图5 所示,此部位正好是磨削裂纹存在的部位,所以重点研究粗磨工艺对磨削裂纹的影响。

2.3.1 试验方案

图5 试验中砂轮最先接触部位Fig.5 The first contact site of grinding wheel in test

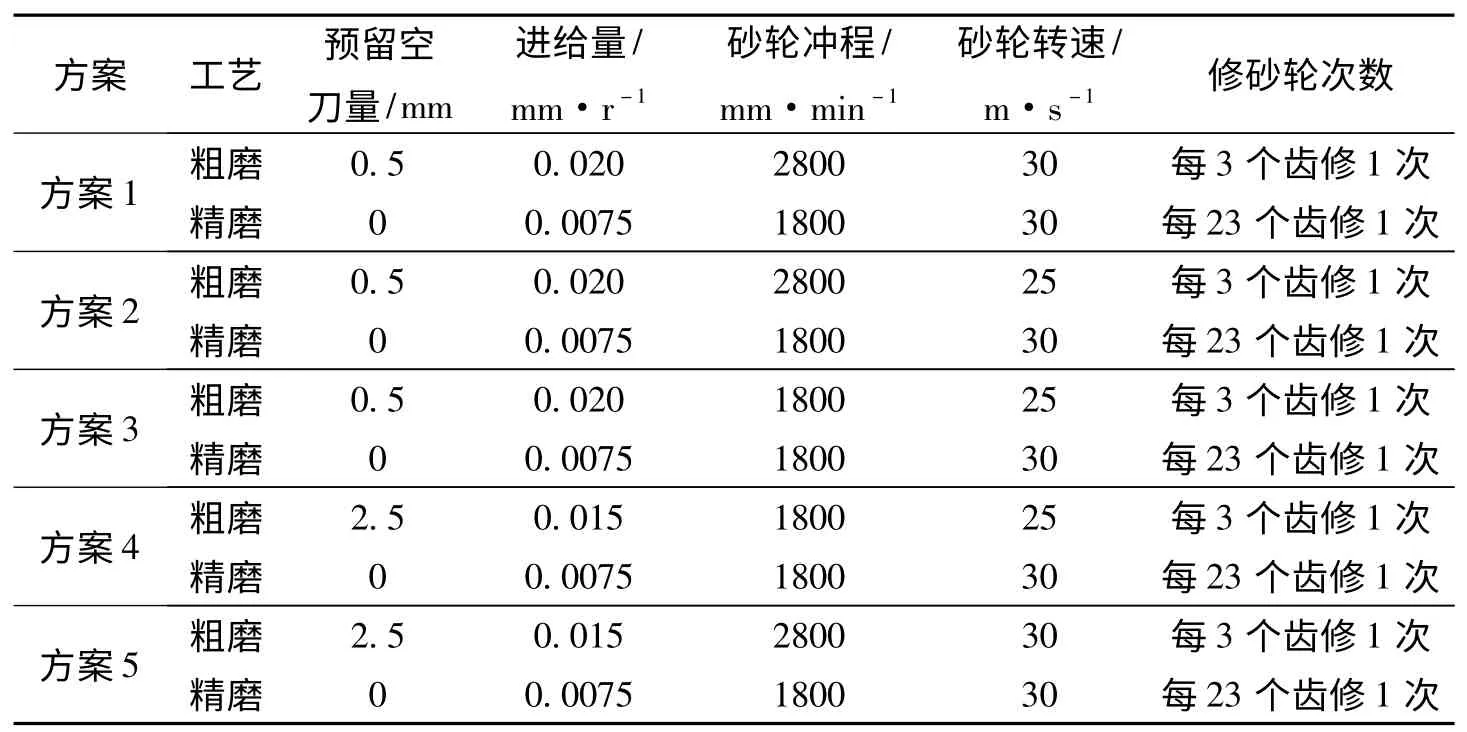

磨削方式采用双面磨,设计粗磨预留空刀量、粗磨进给量、粗磨砂轮冲程速度、粗磨砂轮转速和粗磨金刚轮修砂轮频率五个变量见表4。

在磨削过程中,如果预留空刀量不足,砂轮会很快触碰到工件表面,此时控制屏上显示瞬时电流值,但此数据不记录,造成后期无法查询追诉,所以要适当人为加大初始公法线数值。改进测量方法,采用整圈均布四齿三点测量,磨齿机程序计算获得最大公法线122.7237 mm,如图6所示,将空刀间隙调整单边增加0.46 mm 的同时,再增加2 mm 作为齿轮开始磨削的初始公法线。

表4 磨削参数设计Tab.4 Grinding parameters of designing

图6 公法线测量控制界面Fig.6 The control interface of common normal measuring

2.3.2 试验结果

随机选取同批同炉的二级太阳轮完成磨削,试验方案1、2、3 完成后磁粉探伤检验全部存在磨削裂纹;试验方案4、5 完成后磁粉检验合格率为100%,而且方案5 比方案4 缩短工时10%左右,但比原工时增加近一倍。

利用全因子设计的分析方法,结合实际加工工艺和磨床性能选取参数因子和水平,拟合选定模型中只包含全部因子的主效应,因子二阶以上交互作用忽略不计,借助MINITAB 软件和帕累托图[14]可以得出预留空刀量和粗磨进给量是显著因子。

3 结论

(1)磨削热是磨削裂纹产生的外在主要因素;

(2)预留空刀量和粗磨进给量的是引发磨削裂纹的显著因子,提高工件装夹和找正精度,以及在磨齿加工前,采用硬质合金滚刀进行半精滚齿去除热处理变形,都可以有效降低磨削裂纹的几率。

[1]王小平,宋桂蓉.渗碳淬火齿轮磨削裂纹成因与防止措施[J].科技咨询导报,2006(09).

[2]刘公保.渗碳淬火齿轮磨削裂纹的产生及防止[J].磨床与磨,1989(02).

[3]陶捷.消除渗碳淬火齿轮磨削裂纹工艺探讨[J].矿山机械,1998(11).

[4]池震宇.磨削加工与磨具选择[M].北京:兵器工业出版社,1990.

[5]王爱香.渗碳淬火齿轮磨削变质层的检测与分析[J].理化检验(物理分册),1998(04).

[6]郭长永.磨削烧伤的成因及预防措施[J].科技信息,2011(19).

[7]李晓文.磨削烧伤的成因[J].机械管路开发,2011(05).

[8]王静.浅析磨削烧伤[J].湖北三峡学院学报,2000(02).

[9]相瑜才,孙维连.工程材料及机械制造基础[M].北京:机械工业出版社,2004.

[10]许香谷,肖诗纲.金属切削原理与刀具[M].重庆:重庆大学出版社,1992.

[11]高铁生.磨削裂纹产生的原因与控制[J].热处理技术与装备,2007(06).

[12]胡增荣,王建胜.应用低温高压喷雾冷却控制磨削烧伤[J].精密制造与自动化,2012(01).

[13]杨来侠,白彦俊.磨削烧伤分级方法的初步探讨[J].磨床与磨削,1995(04).

[14]何桢.六西格玛绿带手册[M].北京:中国人民大学出版社,2011.