提篮式钢管拱桥单榀吊装空间定位技术

2015-04-07王振

王振

【摘 要】大跨度、大吨位、复杂结构提篮式钢管拱桥悬臂拼装施工中,因其单节段几何尺寸、重量过大,通常将其单节段左右幅分解后采用单榀吊装,以减小缆索吊机的设计吊重。本文结合XX铁路XXX特大桥工程拱肋单榀吊装实例,对大跨度、大吨位、高难度、复杂结构提篮拱桥单榀吊装空间定位技术进行了详细的介绍,为同类型工程的施工积累了宝贵的经验。

【关键词】提篮拱;悬臂拼装;单榀吊装;空间定位

0 引言

钢管拱桥以其优美的造型,稳定的结构在国内桥梁史上一直占有很重要地位,随着高强钢材的出现,钢管拱的跨度、重量在逐渐增大,造成施工过程中吊装及空间定位难度增加,单榀吊装大跨度、大吨位提篮拱桥施工控制的重点为空间位置及横向内倾角。

1 工程概况

新建XX铁路XXX特大桥工程桥跨形式为:2-24m+3-32m预应力混凝土T梁+1-380m上承式钢管混凝土拱+2-32m+2-24m预应力混凝土T梁,主桥钢管混凝土拱为提篮型,矢高60m,矢跨比为1/6,主拱轴线采用悬链线,拱轴系数m=2.5。拱圈由两条拱肋及横向连接系组成,拱肋横向内倾角8°,拱肋中心距在拱脚部位为29.2米,在拱顶部位为12.34米。

主跨拱肋中心两侧对称布置,分为16个单元节段,中部为合龙段,编号为S1~S17,其中S1~S5段为实腹段,S6~S16段为空腹段,S17段为中部合龙段。全桥总计33个单元节段,采用缆索吊装斜拉扣挂法悬臂拼装施工,全桥共分32个节段及一个合拢段,单节段最大重量为420t,采用280t缆索吊机单双榀混合吊装,S1~S6节段采用单榀吊装,S7-S16节段采用双榀吊装。

2 吊装准备

2.1 拱肋出胎及转体

单榀吊装节段拱肋在预拼装场均为卧拼,采用200t液压平板车由拼装胎架运至起吊位置,利用2台汽车吊配合缆索吊机抬吊将拱肋由卧姿转为立姿后落至地面的支撑架上。

2.2 确定起吊点及吊绳位置

首先根据当前吊装节段在桥位的横向位置在横吊梁上对应的位置安装吊装钢丝绳鞍座并固定;再根据该段拱肋纵向倾角确定前后横吊梁下吊装绳的长度;根据拱肋的横向内倾角度确定每个横吊梁上左右两根吊装绳的长度,据此大致确定吊装过程中拱肋的三维姿态。另外在拱肋拱肋前后端外侧下弦与横吊梁之间各设一滑轮组,用于调整拱肋的横向倾角。

3 拱肋姿态调整及定位

3.1 起吊及控制姿态调整

起吊后,用导链拉紧滑轮组,使拱肋保持既定的吊装姿态。随后两横吊梁同步提升、行走,至安装位置正上方后,同步下落横吊梁,下降拱肋至安装位置,并通过提升或下降前后两横吊梁再次调整纵向倾角。

空中姿态调整时,由于受拱肋结构构造和尺寸影响,有可能造成钢管拱节段重心过于靠前或靠后,导致前后两根扁担梁受力相差较大,此时,可在钢管拱前端或后端增设配重,调整重心,保证空中姿态的平稳。配重可采用与主弦管尺寸相同的钢管,通过法兰与拱肋连接,安装、拆卸方便,便于重复使用。

运输时,统一指挥,天车同时运行,扁担梁升降保持同步。

起升前后两根横吊梁,使拱肋大致保持安装就位时的纵向倾角;保持前后吊钩同时起升,吊物最低处高于运行线路上建筑物最高点后,开始水平向前运行,直至拱肋安装位置上方,随后运行起重卷扬机,下降拱肋至安装位置,同时再次通过升降前后横吊梁调整拱肋纵向仰角,然后通过滑车组调整横向倾斜角度,对准前一节段管口。

3.2 粗略对位

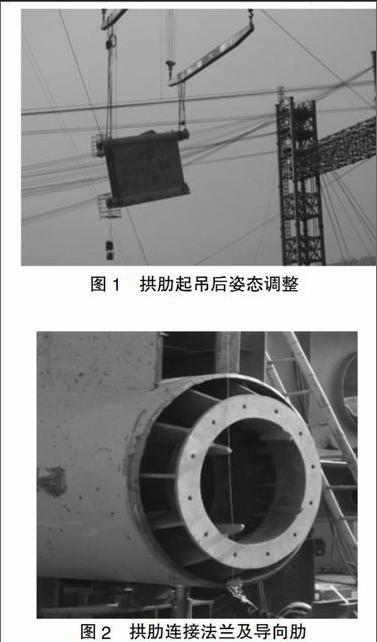

拱肋管口大致对中后,在已安装节段的前端口与当前吊装节段的尾端之间拉设导链,用导链拉动拱肋纵向移动,并控制缆索吊向安装位置微动,直至管口完全对接。拱肋节段间采用法兰连接,法兰在预拼装时安装,为方便对位,拱肋连接法兰上设导向肋,如图1所示。

3.3 精调

由于操作上的偏差或其他原因,钢管拱吊运到位后,还需要进行精确调整对位。偏差较大时,可通过缆索吊牵引绳的运行和起重绳的升降进行调整,偏差较小时,需要使用导链和千斤顶进行调整。

导链调整时,可先安装其中一根弦管的部分螺栓,以此为基准进行调整。在钢管拱上预先焊接好的耳板上固定导链或根据需要调整的方向临时焊接固定耳板,拉动导链对位,同时通过侧向缆风的张紧调整拱肋轴线。

使用千斤顶进行调整时,必须先安装部分对接螺栓,并进行预紧,然后在拱节段端口焊接L型钢板,将用工具绳固定的千斤顶放置在相邻拱节段上进行顶压调整。L型钢板和千斤顶根据调整的需要,均可放在已安装好的拱节段上或需要安装的拱节段上。

3.4 固定

对位完成后,开始安装剩余对接法兰螺栓。拧紧螺栓的同时进行拱肋线型测量监控,根据线型的变化及时调整螺栓拧紧的方向和顺序,直至全部螺栓拧紧,若因制造或法兰安装的原因,可能存在法兰不密贴的情况,此时,可先在弦管外壁四周焊接临时定位码板固定后再行拧紧法兰螺栓。

3.5 扣锚索张拉

拱肋定位焊接后,当前吊装节段与已安装节段间的相对位置固定,此时可进行扣索、锚索张拉施工,扣锚索张拉在扣塔顶张拉平台上进行,同步分级张拉,即扣索与锚索张拉同步进行,张拉次数根据索力大小和钢管拱张拉过程中线型变化的快慢确定和进行调整,每张拉一级的同时,逐步放松缆索吊吊钩,并根据测量监控结果,适当调整侧向缆风的张紧力。张拉结束以线型控制为主,索力为参考,一般索力允许偏差范围在设计索力的±5%之间,当超出该范围时,应停止张拉,进行原因分析。张拉过程中,除对钢管拱线型进行监控外,还需对扣塔的变形进行监控,并适当调整扣、锚索索力,使扣塔位于或最接近计算模型位置。

张拉到位后,即可进行焊接。焊接时仍需继续监控线型,并通过测量监控结果调整焊接方向和顺序。

3.6 定位完毕

扣索、锚索张拉完毕的标志为拱肋高程、方向与控制数值的偏差位于规范及设计允许范围内。至此,拱肋定位完毕,可进入焊接工序。

4 注意事项

(1)拱肋节段安装后三维坐标与控制坐标偏差应满足设计及相关规范要求。

(2)由于拱肋节段存在制造、预拼精度及吊装过程中自重引起的变形,拱肋定位后对接环口处会出现管壁对接错边问题,故拱肋定位完毕后,必须立即进行管口对接错边调整。

(3)临时定位码板割除必须留焊根,并打磨平顺,防止割除过程损伤母材.

(4)拱肋制作及预拼时严格控制质量。

(5)所有测量仪器必须经年检合格且专人操作。

(6)拱肋弦管对接口周围应设安全可靠的施工作业挂篮,并用耐火安全网包裹,防止人员机具坠落。

(7)作业人员必须系好安全带;所有高空作业人员必须身体健康,无恐高、心脏病、高血压等病症。

(8)拱肋上、下弦应尽量避免同时作业,必须同时作业时上弦管下方应 采取防坠物措施,防止落物伤人。

(9)拱肋对位过程中,作业人员严禁身体任何部分伸入对接口处,防止挤伤。

(10)拱上所有电源线必须用木杆或绝缘杆架空且无磨损现象。

(11)吊装拱肋节段在临时固定之前严禁上人作业。

4 结束语

目前最常见的钢管拱安装方法为悬臂拼装法,为减小缆索吊机等临时工程的投入,减少大吨位拱肋结构高空安装的风险,将单个重量较大的拱肋节段分解成左右两榀吊装,减小了缆索吊设计重量。本工程以其大跨度、大吨位、高难度、复杂结构居国内同类型桥梁施工的前列,该工程主桥钢管拱于XX年10月29日顺利合拢,比预计工期提前14天,拱肋安装偏差满足规范及设计要求,且与后续双榀吊装节段之间高精度连接,全部拱肋节段均高精度对位,无一例超限,为同类型工程的施工积累了成功的经验。

[责任编辑:薛俊歌]