醋酸/甲醛缩合合成丙烯酸的研究

2015-04-07肖春妹钟晓庆曾炜郑燕玉

肖春妹,钟晓庆,曾炜,郑燕玉

(1.泉州师范学院,福建泉州362011;2.华侨大学材料科学与工程学院,福建厦门361021)

醋酸/甲醛缩合合成丙烯酸的研究

肖春妹1,2,钟晓庆1,曾炜1,郑燕玉1

(1.泉州师范学院,福建泉州362011;2.华侨大学材料科学与工程学院,福建厦门361021)

以铯元素为活性成分,采用浸渍法制备了醋酸/甲醛缩合合成丙烯酸的催化剂.考查催化剂载体、载体组分配比、活性组分负载量、焙烧温度对催化剂活性的影响.结果表明:以m(SiO2)∶m(高岭土)=8∶2的混合物为载体,负载质量分数6.5%Cs2O,焙烧温度选择450~600℃之间,催化剂具有较好的活性,该催化剂连续使用100 h仍保持较好的活性.

丙烯酸;醋酸;甲醛;催化剂

丙烯酸(acrylic acid,简称AA)及其衍生物是一类重要的化工原料,主要用作有机合成中间体及聚合物单体,经聚合后可用于超吸水剂、分散剂、絮凝剂、涂料、黏合剂和塑胶等各领域.丙烯酸的生产方法很多,如乙炔羰基合成法、乙烯酮法、丙烯氧化法、酯化法等.近年来使用甲醛与醋酸为原料进行缩合反应生成丙烯酸的方法引起了人们的广泛关注.由醋酸、甲醛一步合成AA是典型的羟醛缩合反应,这类反应需要在催化剂上进行,国内外关于这类羟醛缩合反应的催化剂研究报道较多[1-6].同时研究发现人造沸石(decalso)负载钠、钾等金属离子[7]、V2O5-P2O5双氧化物[8]、钒-钛类氧化物[9]、硼酸类[10]、K+/SiO2和Li+/SiO2[11]型负载碱性催化剂等对醋酸甲酯或醋酸/甲醛合成丙烯酸甲酯都有活性.本试验选择以Cs作为活性成分,筛选催化剂载体制备了羟醛缩合催化剂用于醋酸/甲醛合成AA.

1 试验部分

1.1 主要试剂

醋酸、三聚甲醛、醋酸铯等均为分析纯,正硅酸乙酯为工业级,3A分子筛,白炭黑(SiO2),高岭土为工业品.

1.2 催化剂的制备

本文的催化剂采用等体积浸渍法.具体步骤如下:选择合适的已经成型的催化剂载体.按照一定比例称取适量活性组分(醋酸铯)和活性助剂,用合适的溶剂溶解.催化剂载体在110℃烘箱中干燥2 h后,取出,浸渍在溶液中.根据活性组分在溶剂中溶解的情况,选择合适的浸渍温度.取出,于马弗炉中在450~600℃下煅烧4 h,取出放入干燥器中备用.

1.3 催化剂活性评价

催化剂活性评价在固定床反应器中进行,具体过程如下:每次称取15 g催化剂装在不锈钢固定床等温反应器的中间位置,两端用砂石填充,原料摩尔比按醋酸∶甲醛=10∶1,进料流量为0.5 mL/min,载气流量为4 L/h,反应温度为360℃.醋酸/三聚甲醛混合液由平流泵注射进入过热段反应器分解三聚甲醛,然后再进入固定床反应器,反应后的气相经冷凝器冷却收集样品,用于分析丙烯酸含量.

1.4 分析方法

采用醋酸和三聚甲醛溶液混合进料.原料及产物分析采用HP气相色谱仪,HP-INNOVAX色谱柱,程序升温,初温60℃,以60℃/min升至220℃,保持5 min;甲醛测定采用电位滴定法[12],以盐酸标准溶液为滴定液分析.

2 结果与分析

2.1 三聚甲醛分解试验

羟醛缩合(Aldol Condensation)反应是脱水反应,研究表明水含量对羟醛缩合反应影响大,主要是破坏催化剂结构,最终影响或降低催化剂活性,所以使用无水或水含量低的甲醛蒸汽来评价催化剂活性更合适,而市场购置的甲醛一般是体积分数37%左右的水溶液,难以达到试验要求.为了避免过多的水进入反应体系,本试验采用三聚甲醛分解制得高浓度甲醛蒸汽.

三聚甲醛在过热段分解状况影响到醋酸/甲醛的反应效果,所以试验过程中首先考察三聚甲醛分解工艺条件,试验结果见表1.

表1 不同温度下三聚甲醛分解后的含量Tab.1 Content oftrioxymethylene decomposed under different temperature

由表1可知,随着温度的升高,三聚甲醛分解状况越来越好.对比发现,3A分子筛为过热段填料时,三聚甲醛的完全分解温度较低,300℃时,经过过热段后的产品中仅有0.08%的三聚甲醛未分解.而砂石作填料时,400℃时产品中仍有0.69%的三聚甲醛未分解.因此本试验以3A分子筛为过热段填料.

2.2 不同载体组成对催化剂活性的影响

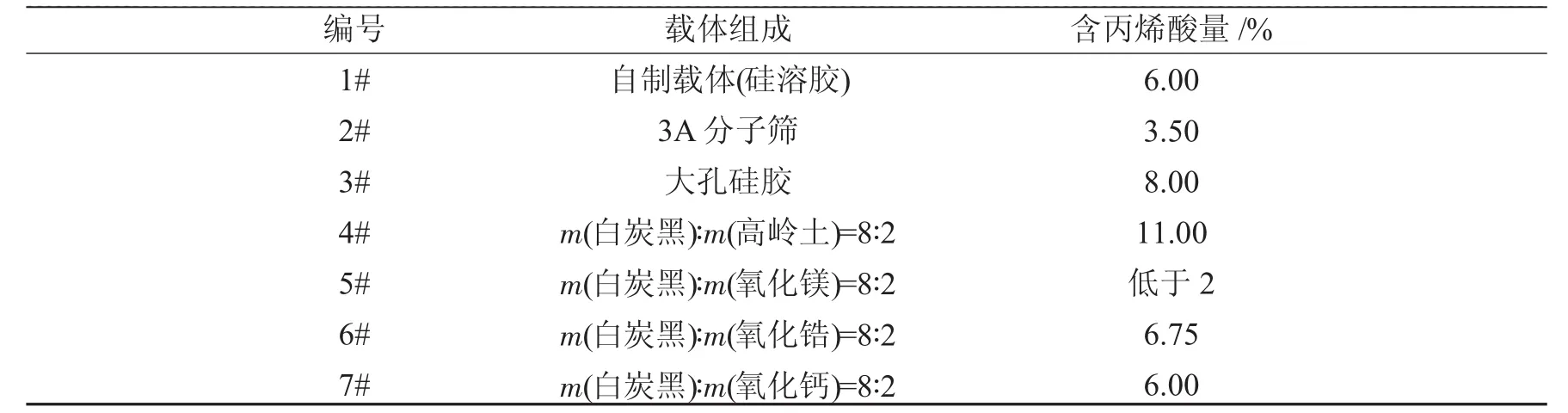

试验中采用不同载体浸渍活性组分Cs(以质量分数5%Cs2O),550℃焙烧4 h后将催化剂填装在固定床反应器中,考查催化剂活性的大小,结果见表2.

表2 不同载体组成对催化剂活性的影响Tab.2 Effect ofdifferent support on catalyst activity

由表2可知,1#催化剂的活性较低,可能是由于活性组分在反应中容易从载体上脱落下来,降低催化效果.2#催化剂载体选用3A分子筛,催化剂活性低,这是由于其有效孔径小,不能有效吸附较大体积的活性组分导致活性中心减少.3#用大孔硅胶作载体,与1#,2#相比催化活性更高,这是因为大孔硅胶是一种高活性吸附材料,有效催化中心较多.4#到7#催化剂是以白炭黑为主载体,分别加入高岭土、氧化镁、氧化锆和氧化钙混合制成.试验表明选用二氧化硅和高岭土的混合物作为载体具有较好的催化活性和选择性.对比几种添加物发现,氧化钙、氧化镁和氧化锆都是碱性氧化物,而高岭土的pH值一般在4~5左右,呈弱酸性[13],因此高岭土起着调节催化剂酸性的作用,使催化剂具有酸碱双功能,从而具有更好的催化效果.近年来研究表明,在羟醛缩合反应中酸碱双功能催化剂明显优于单一的酸或碱催化剂的催化效果[8].

2.3 不同二氧化硅/高岭土配比对催化剂活性的影响

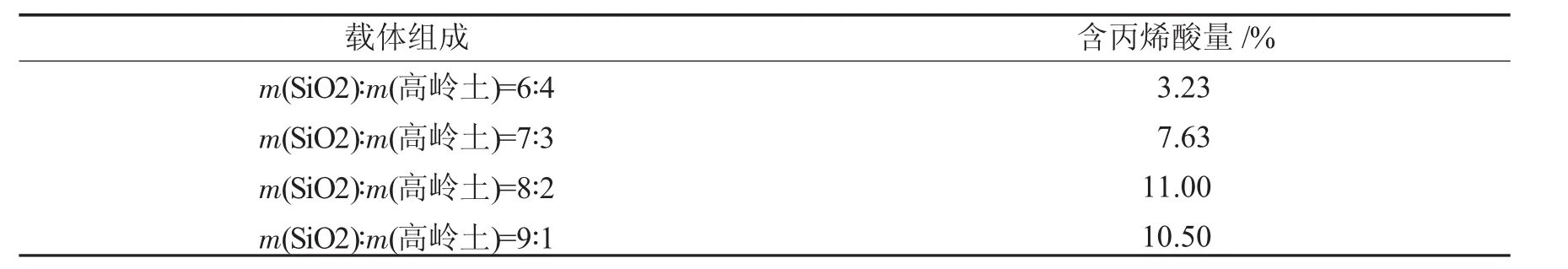

从表2可知二氧化硅/高岭土体系是活性最高的催化剂载体,所以改变二氧化硅/高岭土比例浸渍活性组分Cs(以质量分数5%Cs2O),550℃焙烧4 h后将催化剂填装在固定床反应器中,考察二氧化硅/高岭土比例对催化剂活性的影响,试验结果见表3.

表3 二氧化硅/高岭土配比对催化剂活性的影响Tab.3 Effect ofsilica/kaolin ratioon catalyst activity

由表3可知,当含高岭土量大于20%时.随着高岭土的增加,催化剂活性降低.而含高岭土量为10%、20%时,催化活性变化不大,所以选择m(SiO2)∶m(高岭土)=8∶2混合物为作为催化剂载体.

2.4 铯含量对催化剂活性的影响

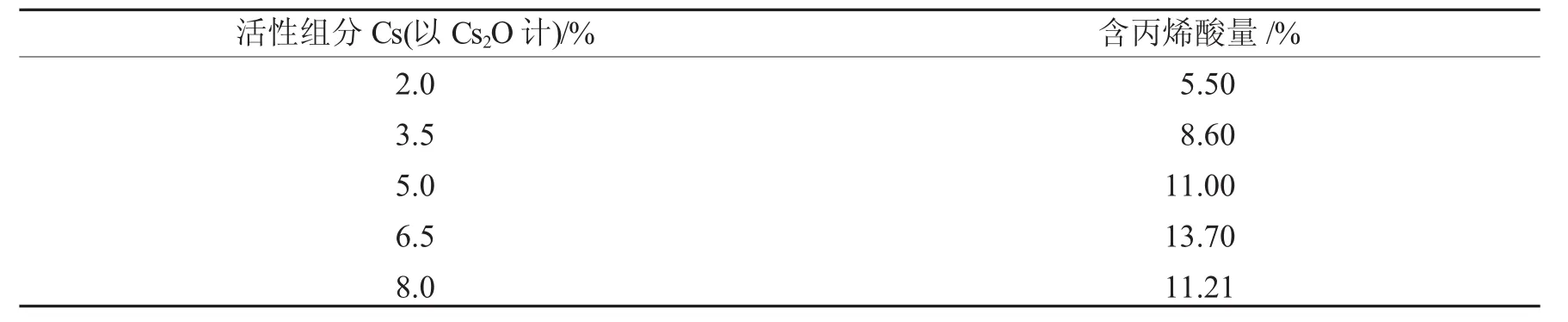

以m(SiO2)∶m(高岭土)=8∶2混合物为催化剂载体,负载不同含量的活性成分,在550℃焙烧4 h后将催化剂填装在固定床反应器中,考察铯含量对催化剂活性的影响,结果见表4.

表4 铯含量对催化剂活性的影响Tab.4 Effect ofcesiumcontent on catalyst activity

由表4可知,随着催化剂中含Cs2O量的增加,催化剂的活性越来越好,在为6.5%的时候,催化活性最高,达到13.70%,随后开始下降,这可能是因为在该配比下,催化剂具有合适的酸碱性.

2.5 焙烧温度对催化剂活性的影响

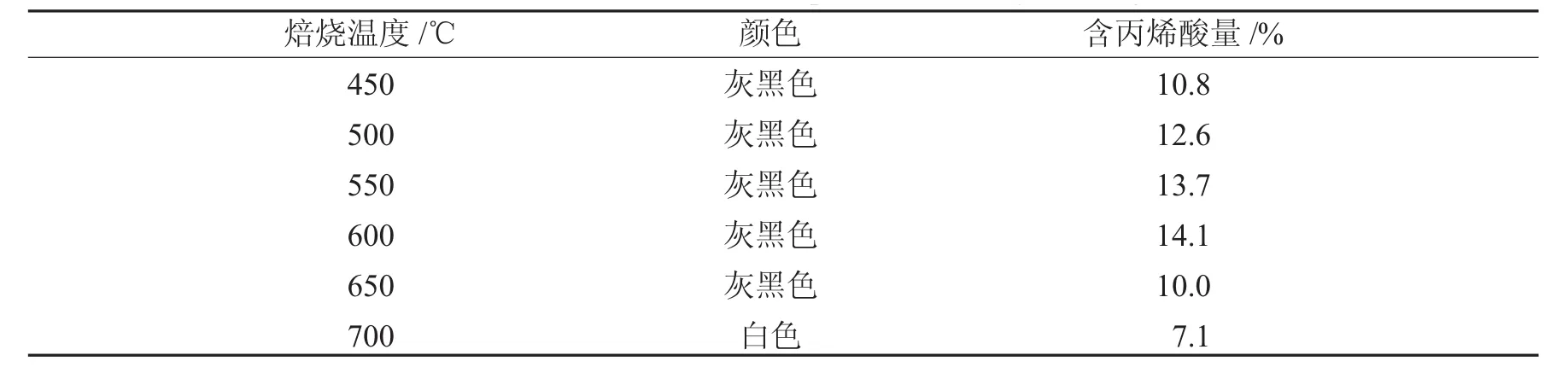

以m(SiO2)∶m(高岭土)=8∶2混合物为载体,含Cs2O量为6.5%,在反应温度为360℃下考查焙烧4 h后焙烧温度对催化剂活性的影响,结果见表5.

表5 焙烧温度对催化剂活性的影响Tab.5 Effect ofcalcination temperature on catalyst activity

由表5可知,焙烧温度在450~600℃之间,催化剂的活性较高,变化较小.当温度再升高,催化剂活性降低,达到700℃时,催化剂外观从原来的灰黑色变成了白色,这可能是因为活化温度过高造成了催化剂的烧结以及活性组分发生变化,从而催化活性降低.因此可以选择450~600℃为催化剂的焙烧温度.

2.6 催化剂活性耐受性测试

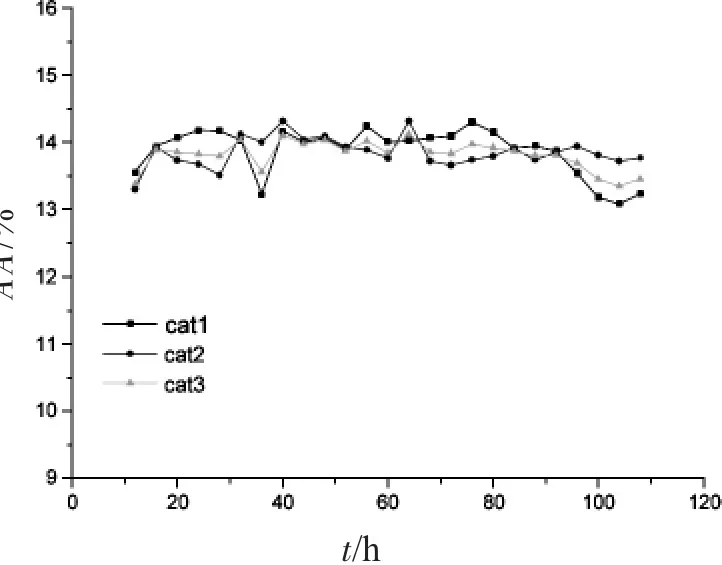

在对催化剂的制备进行优化后,在醋酸和甲醛摩尔比为10∶1,反应温度为360℃,进料速度为0.5 mL/min, N2流量为4 L/h,催化剂装填量为15 g,33 mL的情况下考查了催化剂的耐受性,平行制备了3个相同催化剂,结果如图1所示.

图1 催化剂耐受性测试Fig.1 Tolerance test ofcatalyst

由图1可知,3种催化剂连续使用100 h后仍保持较好的活性,这说明催化剂具有较好的耐受性.

3 小结

本文试验中选择三聚甲醛作为反应的甲醛源,过热段填料选择分子筛,分解温度为300℃,以m(SiO2)∶m(高岭土)=8∶2混合物为载体,含Cs2O量为6.5%的情况下,焙烧温度选择450~600℃之间,催化剂具有较好的活性.催化剂连续使用100 h后仍保持较好的活性,催化剂具有良好的耐受性.

[1]Mamoru Ai.Formation of methyl methacrylate by condensation of methyl propionate with formaldehyde over silica supported cesiumhydroxide catalysts[J].Applied Catalysis,2005,288(2):211-215.

[2]MamoruAi.Formationofmethylmethacrylatefrommethylpropionateandmethanol[J].CatalysisToday,2006,111(4):398-402.

[3]Zeidan R K,Davis M E.The effect of acid-base pairing on catalysis:an efficient acid-base functionalized catalyst for aldolcondensation[J].Journal ofCatalysis,2007,247(2):379-382.

[4]赖崇伟,李洁,熊国焱,等.丙酸甲酯和甲醛合成甲基丙烯酸甲酯的Cs/SiO2催化剂的研究[J].天然气化工,2014,39(6):1-4,20.

[5]谢颖,肖林久,王宜阳,等.甲基丙烯酸甲酯合成中VPO催化剂活性的研究[J].当代化工,2005,34(2):130-136.

[6]王宜阳,肖林久,赵鸣玉,等.气固相催化羟醛缩合合成丙烯酸乙酯的研究[J].沈阳化工学院学报,2001,3:166-169.

[7]VitchaJF,SimsVA.Vaporphasealdolreaction.Acrylic acid byreaction ofacetic acid and formaldehyde[J].Ind.Eng.Chem.Prod. Res.Dev.,1966,5:50.

[8]Mamoru Ai.Vapor-phaseAldol condensation of formaldehyde with acetic acid on V2O5-P2O5Catalysts[J].Journal of Catalysis, 1987,107(1):201-208.

[9]纳卡奇,韦纳,查普曼,等.制造丙烯酸类与丙烯酸酯类之触媒:TW201247317A1[P].2012-04-23.

[10]李军,熊国炎,计成竹,等.醋酸甲醛合成丙烯酸催化剂的研制[J].山东化工,2014,43:46-49.

[11]叶永胜,荆涛,徐群,等.M+/SiO2型强碱性催化剂的制备及表征[J].齐齐哈尔大学学报,2007,23(1):24-27.

[12]陈晓华,王小莉,贾绘如,等.甲基丙烯酸甲酯合成中甲醛含量的测定[J].天然气化工,2012,37(5):74-75.

[13]郭静.高分子材料改性[M].北京:中国纺织出版社,2009:198.

(责任编辑:卢奇)

Study on synthesis of acrylic acid from acetic acid and formaldehyde

XIAO Chunmei1,2,ZHONG Xiaoqing1,ZENG Wei1,ZHENG Yanyu1

(1.Quanzhou Normal University,Quanzhou 362011,China;2.Materials Science and EngneeringCollege ofHuaqiaoUniversity,Xiamen 361021,China)

Using Cs as main active component,the catalysts for synthesis of acrylic acid(AA)from acetic acid and formaldehyde were prepared by impregnation method.The influences of catalyst carrier,component ratio of carrier, loading of active component and calcination temperature were studied.The results indicated that 80%SiO2+20% kaolinwas used as a carrier to support 6.5%Cs2O,The appropriate calcination temperature of the catalyst was about 450~600℃.Under this condition,the catalysts had considerable activity.The catalysts maintained good activity in the continuous use of 100 h.

acrylic acid;acetic acid;formaldehyde;catalyst

O643

A

1008-7516(2015)06-0042-05

10.3969/j.issn.1008-7516.2015.06.008

2015-09-14

福建省教育厅A类科技项目(JA12277);泉州市科技局基金(2012Z119)

肖春妹(1978―),女,福建莆田人,博士生,讲师.主要从事化学合成、功能材料等研究.