无线传感器网络可燃/有毒气体监控系统设计

2015-04-06汪志伟孙东旭

汪志伟,孙东旭

(1.中国五环工程有限公司,武汉430223;2.中航工业西安航空计算技术研究所,西安710119)

21世纪以来,随着煤气化工艺的逐渐成熟,煤制甲醇、煤制乙二醇、煤制天然气等项目纷纷启动。煤气化过程中会产生大量的一氧化碳、氢气和甲烷等可燃/有毒气体,若监控不当,很容易造成化工厂事故。

目前的化工仪表设计过程中,大多采用有线通信方式,将检测可燃/有毒气体的变送器信号传输至该装置的现场机柜室或就地控制室,然后通过以太网传送至中心控制室。该方式不仅需要为通信电缆设计线缆桥架、接线箱和保护管等,而且为了保证信号不被干扰,一般采用PTFC,PVC或铠装等材质电缆,加大了工程设计成本;此外,电缆随工厂过程信号(如温度、压力、流量和液位等)一起布设到桥架之中,不便于系统的维护与升级[1-2]。

无线传感器网络WSN(wireless sensor network)是一种全新的网络化信息获取和处理技术,具有低成本、易扩展、维护简单、节点可配置等优点。它不仅可完成传统监控对象的数据采集、处理和传输等功能,而且无需布线,可大幅节约成本,自组织形成多跳网络,非常适用于布线困难的环境。2011年,加拿大皇后大学的TRLab实验室成功地将WSN技术应用到油砂的开采过程中,实时监测操作员使用的振动屏幕的运行状况,解决了有线网络在恶劣的应用环境下难以维持监测完整性的问题[3]。加州大学伯克利分校在2006年将无线传感器网络应用于1.22 km长的美国金门大桥结构健康监测中[4]。在技术应用层面,由于矿难对国家及人民造成了巨大的生命财产损害,目前国内多将WSN应用于煤矿的安全监测中[5-6]。因此,针对大型化工厂的安全问题,提出一种采用无线传感器网络技术进行可燃/有毒气体监控的设计方案。通过无线网络,将各工序检测的可燃/有毒气体浓度信息发送至中心控制室的DCS中,供操作员查看与分析。

1 系统方案设计

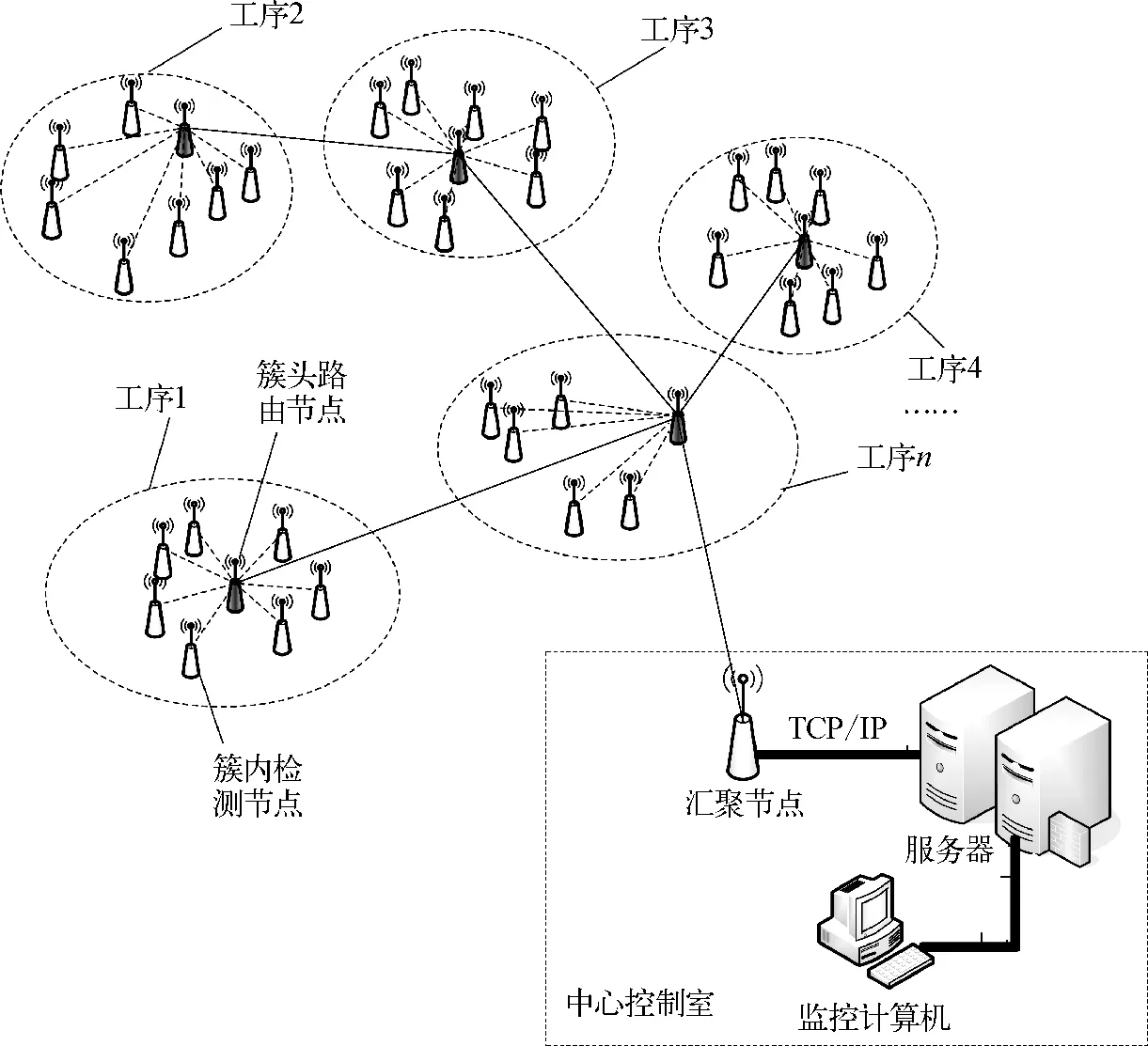

化工厂一般由多个装置组成,如空气分离、煤气化、酸性气体脱除、硫回收、污水处理、火炬系统等,每个装置又由一个或多个工序组成。根据国家相关法律法规要求,除水处理外的大部分装置或工序都会涉及到可燃/有毒气体检测器的设计,因而该系统采用分簇无线传感器网络监控方式。将无线检测节点分为簇头节点和簇内节点,每一个需要进行可燃/有毒气体检测的装置或工序中包含一个簇头节点和多个簇内节点,簇内节点通过可燃/有毒气检测变送器实时检测所检测气体的浓度,并将其通过无线射频模块发送给自己的簇头节点;簇头节点采集其所有簇内节点的信息,并通过多跳发送至汇聚节点,汇聚节点位于工厂的中心控制室内,采集所有装置或工序的可燃/有毒气体浓度,并通过TCP/IP与工厂DCS互联,最终将采集的信息发送至DCS中进行显示、控制或报警。系统整体方案设计框架如图1所示。

图1 系统方案设计示意

考虑到大型化工厂具有多个装置和工序,可燃/有毒气体检测点相对较多,该系统采用开放的ZigBee协议组建树形传感器网络[7]。ZigBee提供非常可靠的链路传输,广泛应用于军事国防、工业、农业和危险区域远程控制等重要领域[8],其物理层和MAC层遵循IEEE 802.15.4标准,树形网采用分层路由结构。该系统每个工序设置一个路由节点(簇头节点),工序内的可燃/有毒气体检测节点(簇内节点)将采集的气体浓度实时发送给路由节点,路由节点进行数据融合后,经过多跳传送至汇聚节点,并最终接入到工厂DCS中。

2 硬件设计

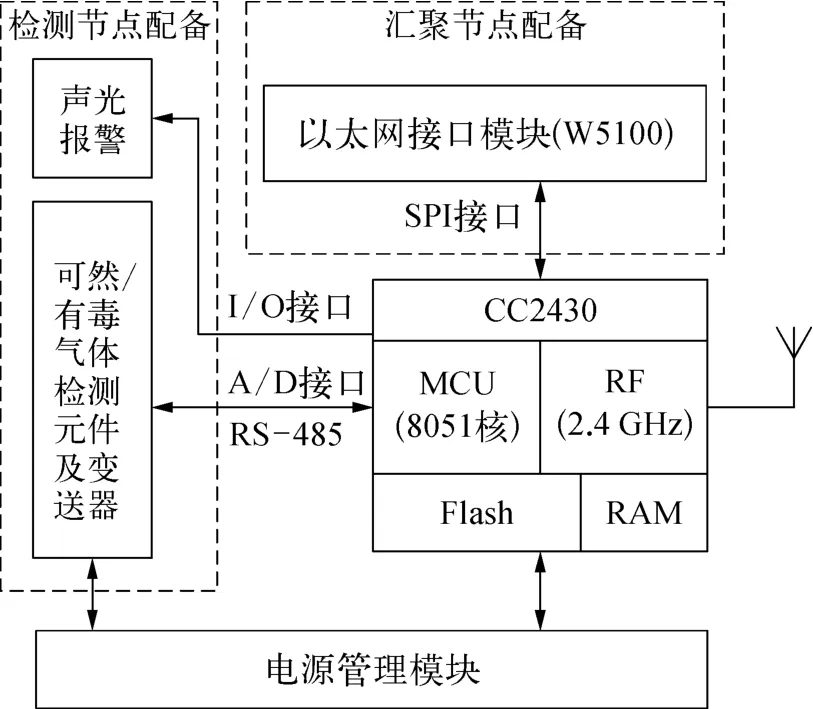

监测系统由簇内检测节点、簇头路由节点和信息汇聚节点组成树状无线网络。三种节点在TI公司的CC2430芯片(CC2430内部含有1个8051内核的微控制器和1个2.4 GHz的射频收发器)基础上进行硬件组态,其硬件逻辑如图2所示。路由节点只接收检测节点的数据,并完成多跳转发,其由CC2430和电源管理两个模块组成。检测节点一方面要检测现场的可燃/有毒气体浓度,另一方面当浓度超标时能提供现场声光报警措施,因而需配备相应的传感元件及变送器模块和声光报警模块。由于变送器输出为工业标准的4~20 m A(或1~5 V)模拟信号或RS-485数字通信信号,而声光报警模块的输入为开关量信号,则CC2430需开通A/D转换、UART串行通信和并行I/O等接口。汇聚节点需通过以太网将收集的信息接入工厂DCS中,因而其额外配备1个以太网接口模块,本文汇聚节点以太网接口选用WIZnet公司的W5100模块。

图2 硬件逻辑结构示意

在电源管理方面,考虑到可燃/有毒气体监测的重要性及工厂生产过程的连贯性,节点采用稳压直流电源供电。工厂为过程仪表提供了+24 V稳压电源,该系统采用LM2596,LM1117等稳压芯片得到+5 V和+3.3 V电源,为节点内部各模块供电。由于工厂的设计中已经包含了不间断电源(UPS)供电措施,此处不再考虑应对突然断电的备选电源方案。

2.1 CC2430射频模块

CC2430是一款带有低功耗射频收发模块的微控制器,采用片上系统(SoC)解决方案,旁路模块电流损耗仅为0.3μA。RF模块遵循IEEE802.15.4标准的2.4 GHz ISM波段射频收发,且支持硬件CSMA/CA功能。CC2430常用于ZigBee系统、低功耗无线传感器网络和工业监测控制系统中。本文采用CC2430搭建工厂监测系统的各类无线节点。CC2430单跳通信距离可达75 m,经多跳路由后可将传感器数据转发至汇聚节点,并最终接入工厂DCS中,供操作员或工程师查看与分析。

2.2 数据采集接口设计

根据GB 50493—2009《石油化工可燃气体和有毒气体检测报警设计规范》,有毒气体优先采用电化学型传感器检测,可燃气体优先采用催化燃烧型传感器检测[9]。考虑到工业应用中的变送器大都支持4~20 m A模拟信号通信,且目前的智能仪表逐渐支持RS-485和现场总线(如FF总线)等协议,该设计的簇内检测节点中,CC2430需提供A/D转换和RS-485两种接口与可燃/有毒气体检测变送器进行通信。A/D转换接口需通过电流互感器和运算放大器等对电流信号进行预处理,然后接入CC2430的A/D接口;RS-485接口通过特定芯片将485电平转换为TTL电平接入CC2430的UART接口,通信协议采用Modbus。

变送器的检测范围、检测精度、响应时间、防护等级和防爆类型等技术参数需根据相应国家及行业标准进行选定。一般情况下,为保证系统的可靠高效运行,要求检测精度不超过1×10-6,响应时间在30 s以内,仪表防护等级为IP65,防爆类型为EExd IICT4。

2.3 以太网模块

为将簇内检测节点数据接入工厂DCS,供操作人员查看,汇聚节点需配置以太网模块,该设计采用W5100芯片完成此功能。W5100是一款采用0.18μm CMOS工艺的多功能网络接口芯片,内部集成有10/100 Mbit/s以太网控制器,主要应用于高集成、高稳定、高性能和低成本的嵌入式系统或工厂自动化系统中。其内部集成了全硬件的TCP/IP协议栈、以太网介质传输层(MAC)和物理层(PHY)。支持TCP,UDP,IPv4,ICMP,ARP,IGMP和PPPoE等应用协议,支持4个独立的端口同时连接。此外,其内部还含有作为TX/RX缓存的16 KByte存储器和SPI总线接口,可方便地与CC2430微控制器进行通信。

2.4 声光报警模块

簇内检测节点内部通过A/D转换接口或者Modbus协议获得可燃/有毒气体变送器的信息后,需进行一次阈值处理,当检测值不在阈值区间内则进行现场高报警或高高报警,报警以声光形式体现。由于微控制器主要处理0~5 V的弱电信号,大功率的声光报警需通过继电器进行转换控制。

3 软件设计

化工厂无线网络的安全监测系统功能具体分为簇内检测节点、簇头路由节点和汇聚节点等的软件设计,不同类型无线节点之间的通信采用ZigBee树形协议栈,通信地址包含装置的工序编码和检测节点ID(装置内仪表的位号)等。

3.1 检测节点软件设计

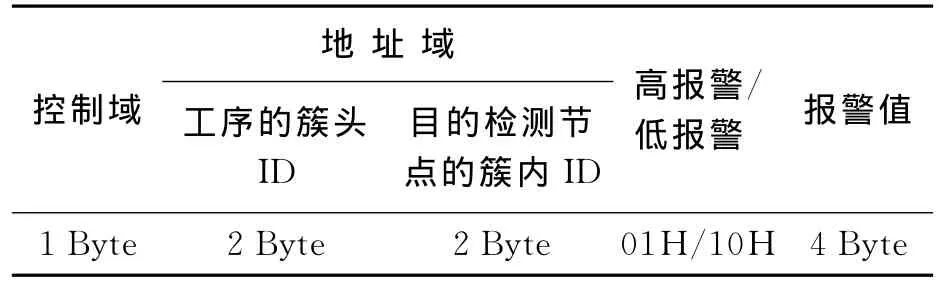

簇内检测节点定时采集变送器的气体浓度,计算和分析后发送给簇头路由节点。为保证现场控制室内的操作员也能实时了解所监测区域各种气体的浓度,簇内检测节点将采样的数据进行就地处理,然后将实际浓度值发送给路由节点。为更好地对所监测区域的安全状况进行显示和预警,检测节点将量化后的浓度信息进行一次本地阈值比较:当超过设定阈值时,驱动相应I/O口发出控制信号,触发就地声光报警系统。考虑到不同工序中不同气体的报警阈值不同,中心控制室可通过MSG_THR_SET消息调整检测节点的报警阈值,MSG_THR_SET消息由汇聚节点发出,经过不同工序的路由节点发送至指定的检测节点,其封包格式见表1所列。其中,控制域用于指定消息类型,地址域用于指定消息的目的节点,数据域用于指定高报警或低报警及其对应的报警阈值。

表1 MSG_THR_SET消息帧格式

3.2 路由节点软件设计

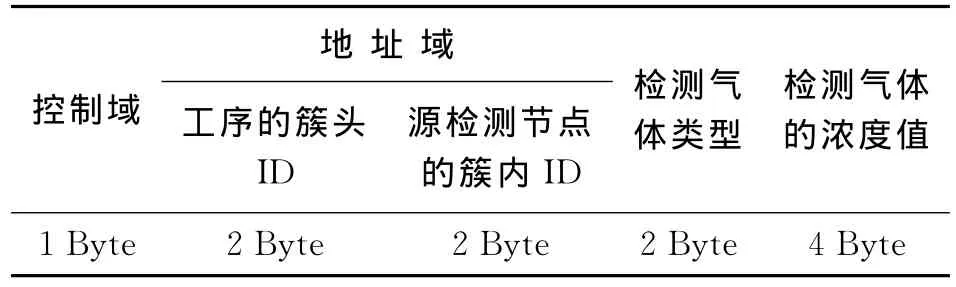

路由节点位于工序内部,与该工序中各检测节点组成单跳星形网络,与其他工序的簇头路由节点组成树形网络,经过多跳将信息传送至中心控制室的汇聚节点。在工序内部,各检测节点通过CSMA/CA方式竞争信道,将信息发送给路由节点。路由节点对收到的信息进行数据融合,然后重新封包发送出去,转发数据帧格式见表2所列。其中,地址域为消息始发的源簇内检测节点ID,检测类型域指定消息所传递的气体类型(一氧化碳、氢气或甲烷等),气体浓度值为单精度浮点数,其编码方式遵循IEEE 754标准。

表2 转发数据帧格式

考虑到可燃/有毒气体泄漏造成的巨大人身财产损失,该设计在检测网络增加紧急消息优先级机制。当簇内检测节点内部进行阈值比较,触发现场声光报警后,即将其数据标记为紧急消息,在信道竞争及路由选择上始终获得优先处理权限,最快地将故障发送至中心控制室,供操作人员进行分析和调度。在故障处理后,才将其数据还原为普通消息。

另外,簇头路由节点应配备自测试功能,根据工序规模和簇的大小设置一个时间周期T,当时间T内未收到某簇内检测节点消息,或认为该节点出现故障,发送预警消息至中心控制室,提醒工作人员进行查修维护。簇头节点的故障由汇聚节点根据全网规模设置时间周期进行检测。

3.3 汇聚节点软件设计

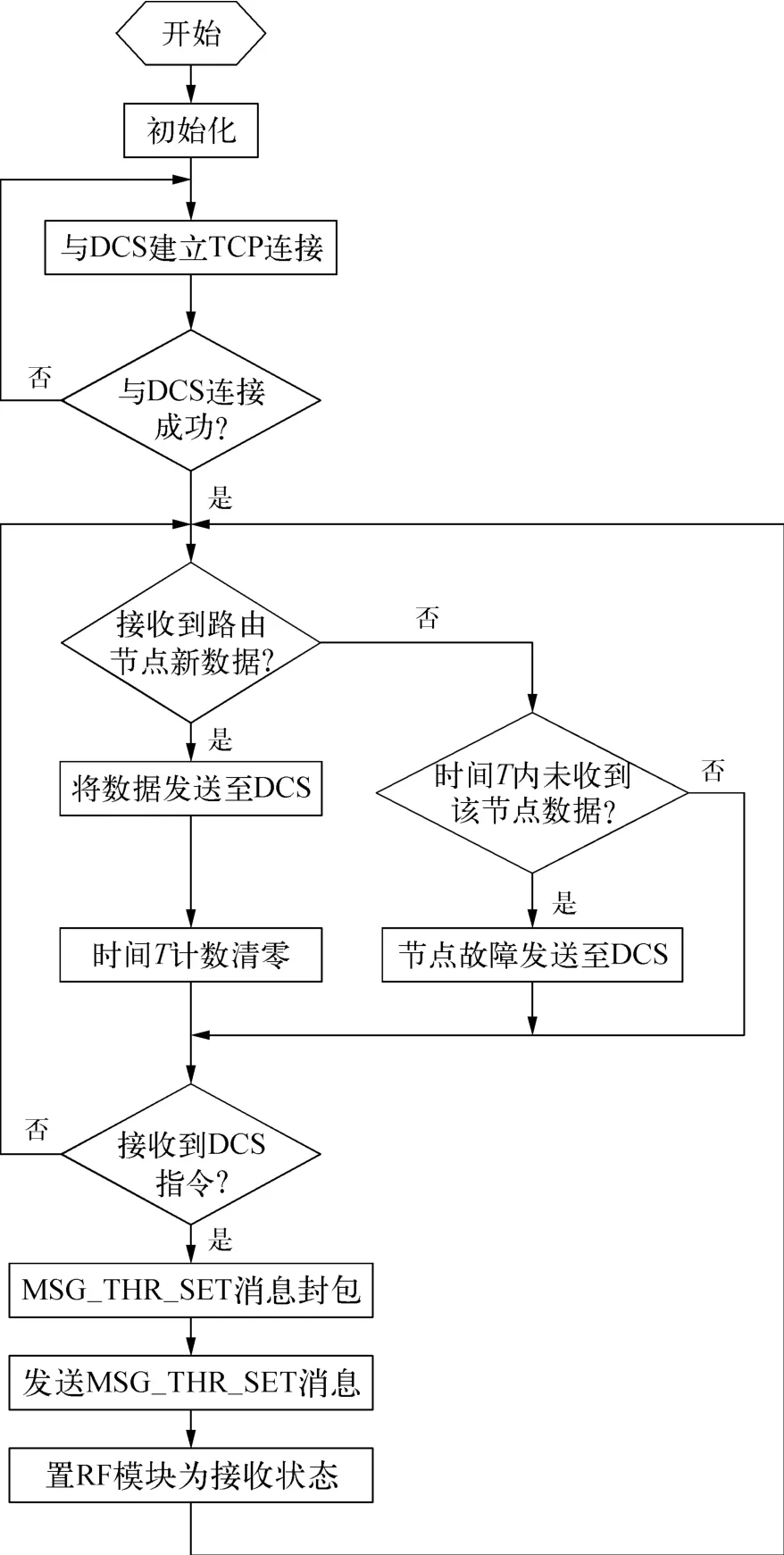

汇聚节点位于中心控制室中,一方面接收路由节点数据,并将其通过以太网接入工厂DCS中;另一方面接收DCS下传的阈值设定信息,然后通过MSG_THR_SET消息传送至对应的检测节点。汇聚节点通过TCP/IP协议与工厂DCS通信,采用C/S架构传输数据,DCS为主机,等待汇聚节点发起连接。在网络应用层,汇聚节点通过Socket套接字与DCS主机建立连接并进行信息互换,其工作流程如图3所示。

图3 汇聚节点工作流程示意

4 结 论

针对大型化工厂的安全问题,提出了一种采用无线传感器网络技术进行可燃/有毒气体监控的设计方案。该方案分工序组成簇,每个工序设立一个簇头路由节点和多个簇内检测节点。簇内检测节点通过A/D接口或Modbus协议读取可燃/有毒气体变送器的气体浓度,然后通过无线射频发送至其簇头节点;簇头节点以多跳形式将收集到的检测节点数据发送至位于中心控制室的汇聚节点;汇聚节点通过TCP/IP将各路由节点的数据联入到工厂DCS中,供操作员查询与分析。此外,为进一步提高系统安全性,路由节点实现了紧急消息优先级和周期故障检测功能,检测节点还提供了现场声光报警功能,且可通过中心控制室的DCS设置相应报警阈值。所设计的监控方案采用无线通信技术,不仅减小了电缆消耗,降低施工成本,而且节点根据相对位置自组织形成多跳传输网络,利于后期维护与升级。

[1] 张静.浅谈石油化工企业可燃/有毒气体报警系统的设计[J].安徽化工,2014,40(03):46-47.

[2] 刘定伦.可燃/有毒气体检测报警控制系统设计[J].石油化工自动化,2011,47(03):39-41.

[3] KOUCHE A E,AL-AWAMI L,HASSANEIN H,et al.WSN Application in the Harsh Industrial Environment of the Oil Sands[C]//2011 7th International Conference on Wireless Communications and Mobile Computing(IWCMC).Piscataway:IEEE,2011:613-618.

[4] SUKUN K,SHAMIM P,DAVID C,et al.Health Monitoring of Civil Infrastructures Using Wireless Sensor Networks[C]//IPSN 2007.6th International Symposium.Piscataway:IEEE,2007:254-263.

[5] 唐海燕,余成波,张一萌.基于WSN的矿井环境监测系统[J].重庆理工大学学报(自然科学),2011,25(05):105-109.

[6] 周波.基于WSN的矿井环境及人员监测系统的设计与实现[D].哈尔滨:哈尔滨工业大学,2011.

[7] ZigBee Alliance.ZigBee Specification 2007[S].Zigbee Alliance,2007.

[8] 陈巧云.ZigBee无线传感器网络链路可靠性研究[D].大连:大连理工大学,2008.

[9] 文科武,李苏秦,罗明,等.GB 50493—2009石油化工可燃气体和有毒气体检测报警设计规范[S].北京:中国计划出版社,2009.