基于纱线条干真实数据的数字化黑板的构建

2015-04-06袁利华

袁利华

(浙江农业商贸职业学院, 浙江 绍兴 312088)

基于纱线条干真实数据的数字化黑板的构建

袁利华

(浙江农业商贸职业学院, 浙江 绍兴 312088)

以计算机、单片机、步进电机和视频显微镜组建的纱线图像连续采集和处理系统为基础,提出一种基于纱线条干图像真实数据的数字化黑板的构建方法. 在系统中首先连续采集一定长度的纱线,然后对纱线图像进行灰度变换、图像分割、形态学开运算和面积滤波处理,得到清晰、无噪声的纱线条干图像,统计纱线条干直径信息,构建数字化黑板.

数字化黑板; 图像处理; 纱线条干; 直径

纱线的条干均匀度是衡量纱线质量的重要指标,它不仅在较大程度上决定了纺织品的外观和内在质量,而且对纺织品生产过程的稳定性有很大影响[1].传统黑板法评价纱线条干均匀性采用摇黑板机,将纱线均匀地缠绕在板面黑度均匀一致、表面光滑、一定尺寸的塑料黑板上,用目光对比相应的标准样照,对纱线进行评等[2].这种实验方法的重复性较差,且显示的样本量有限,纱线的相位(起点)不能更改,同时无法脱离摇黑板机的束缚,难以总体评价纱线的外观质量.

目前,有关纱线电子黑板的研究主要有:黑板图像处理法以及建立的黑板检测自动评级系统[3-8],通过对黑板实物进行拍照或扫描,制成电子黑板,然后利用图像处理方法探讨纱线黑板的处理,或者是在此基础上提取图像特征或样照黑板图像特征,分析确定纱线等级,但这些方法都离不开原始的绕黑板机.电子检视板法[9]是采用美国劳森—享普希儿制造的EB-S型的纱线图像采集及处理系统,该仪器硬件由一套纱线输送系统和CCD视频采集图像镜头系统组成,将获得的数字信号送至计算机进行信息处理,利用纱线外观轮廓在屏幕上模拟电子黑板效果,但其获取的是纱线外观投影并不是纱线的外观实际图像.基于电容式条干均匀度仪模拟黑板的方法[10-11]是根据电容式条干均匀度仪测得纱线的线密度值,结合具体模拟算法,在软件中模拟纱线缠绕黑板,但线密度不匀反映的是纱线截面的纤维根数的多少,与黑板目光检验法的纱线表观直径的不匀有明显区别.

通过组建纱线图像采集和处理系统来进行有关纱线方面的研究主要有:文献[12]以数码摄像机、纱线卷绕装置、计算机以及步进电机为基础,通过间歇采集纱线图像模拟织物外观;文献[13-14]以相机、纱线扭结设备、一个封闭室、水浴以及计算机为基础,通过采集在水浴中的纱线自动评定和识别纱线的扭结;文献[15]以线阵相机、直流电机、铝制框架以及计算机为基础,采用控制图法监测雪尼尔纱线缺陷.

针对以往传统电子黑板模拟存在的问题,本文利用计算机、单片机、步进电机和视频显微镜组建纱线图像连续采集和处理系统,并提出一种新的模拟纱线黑板的方法.首先利用系统连续捕获纱线静态图像,然后运用图像处理方法对纱线图像进行处理,得到纱线条干图像,统计纱线条干的直径信息,构建纱线数字化黑板图像.

1 纱线图像连续采集及处理系统原理

1.1 系统组成

该系统包括计算机(PC)、TMS320C25型DSP单片机、步进电机、导纱装置、MOTIC SME-140型视频显微镜和相应的接口、Matlab GUI界面或其他开发环境等,系统示意图如图1所示.导纱装置包括导纱架、导纱钩、导纱轮和输出罗拉,其中输出罗拉为一对相互挤压的皮辊.

1—纱管; 2—导纱架; 3—纱线; 4—导纱钩; 5—导纱轮; 6—拍照背景; 7—视频显微镜; 8—输出罗拉; 9—步进电机; 10—HST884D型驱动器; 11—电源; 12—单片机; 13—显示器; 14—主机

1.2 系统原理

系统由速度可控纱线传动装置模块、纱线静态图像采集模块、图像实时处理软件系统模块组成,其原理和功能如下所述.

(1) 速度可控纱线传动装置模块.利用单片机产生驱动步进电机的脉冲信号,并传送给电机驱动器,驱动器对脉冲信号进行环形分配、功率放大,使步进电机绕组按一定顺序通电,控制电机转动,最后步进电机将电脉冲信号转变为角位移,带动输出罗拉转动,输出罗拉带动纱线匀速传输.调节脉冲发射频率即可改变纱线运动速度.

(2) 纱线静态图像采集模块.利用视频显微镜,对通过传动装置的纱线进行拍摄并储存.

(3) 图像实时处理软件系统模块.该模块能够读入采集到的纱线图像,并利用图像处理技术对图像进行灰度变换、图像分割、形态学开运算处理、面积滤波处理,得到清晰、无噪声的纱线条干图像,对纱线条干直径信息进行统计和计算,构建纱线数字化黑板效果图并显示.

2 图像的采集与处理

2.1 纱线图像采集参数选择

拍摄纱线图像时,采用的放大倍数越大,纱线的物理尺寸越短,需要拍摄的张数则越多,耗时越长,而采用较小的放大倍数则会对后续的纱线图像处理造成影响.因此,在保证测试精度和测试速度的前提下,选择视频显微镜的放大倍数为10,最高分辨率采用1 024像素×768像素,实际拍照采用分辨率为640像素×160像素.经标定每幅图像中纱线物理尺寸为12.19 mm,一个像素占19.05 μm.

单片机产生脉冲信号驱动步进电机转动,进而带动纱线传输,100个脉冲使直径为35 mm的皮辊转动一周,根据弧长公式得到传送的纱线长度为109.90 mm,因此1个脉冲信号传送纱线长度为1.10 mm.在放大倍数为10时,每帧图像对应的纱线物理长度为12.19 mm,则约需要11.1个脉冲,为保持纱线采集的连续性,取11个脉冲,也就是纱线每走过11个脉冲,则静止1 s,便于静态图像的采集,因而拍摄的前一幅纱线图像的左端与拍摄的后一幅纱线图像的右端会有5个像素的重合.

根据选择的参数,以27.79 tex的环锭纺精梳纯棉管纱为实验对象进行黑板模拟,图2为使用本系统连续采集1 000幅图像中随机的一幅纱线原始图像的灰度图像. 由图2可知,纱线无抖动模糊现象,光照基本均匀一致,但图像中存在很多噪点,因此,需要建立合理的图像处理流程实现所有图像中纱线与背景的分离,得到清晰、无噪点的纱线条干图像.

(a) 纱线原始灰度图像

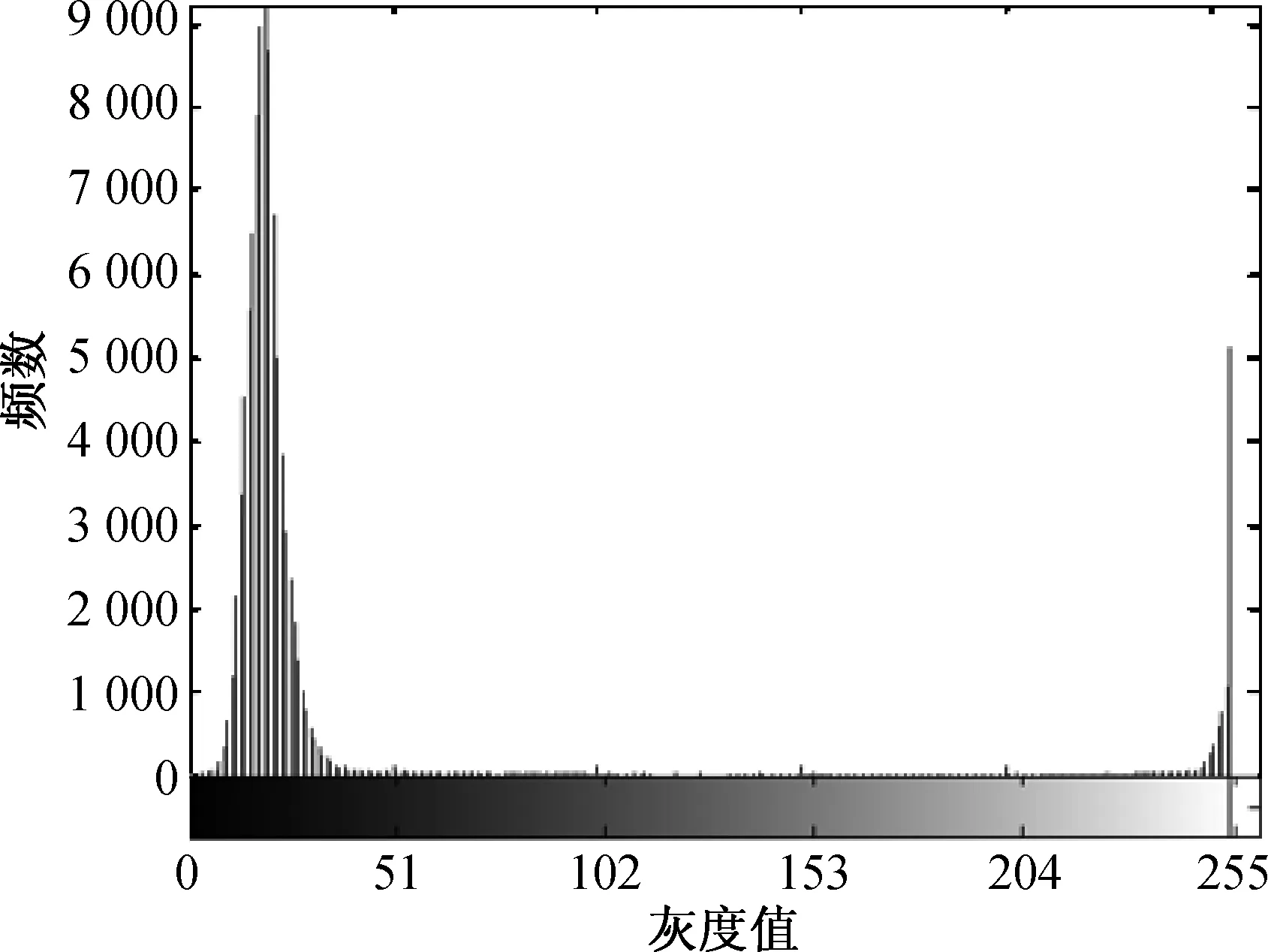

(b) 纱线图像灰度直方图

2.2 图像处理

为了对拍摄的1 000幅图像进行逐一自动处理,并且使每幅图像都能有较好的处理效果,本文采用的图像处理流程为:纱线灰度图像→图像分割→形态学开运算→面积滤波.

2.2.1 图像分割

由图2(a)可以看出,纱线为白色,背景为黑色,目标和背景在灰度特性上差异较大,对比强烈,因此选择阈值分割比较合理.同时,由图2(b)可以看出,纱线图像像素呈双峰状,因此采用自适应阈值方法.

(2)

图3 纱线二值图像Fig.3 Yarn binary image

2.2.2 形态学开运算

形态学开运算可以消除小对象物、在纤细点处分离物体、平滑较大物体的边界,同时并不明显改变其面积[17].使用同一个结构元素对图像先腐蚀再进行膨胀的运算称为开运算,在结构元素S下的开运算定义为

(3)

式中:FoS表示用元素S对图像F进行开运算处理;Θ表示腐蚀处理;⊕表示膨胀处理.

对纱线图像进行处理时,采用圆盘结构对阈值分割后的纱线图像进行开运算处理效果相对较好[1, 18-19],因此本文选用圆盘作为开运算的结构形状.当结构元素的形状确定后,结构元素的尺寸会直接影响开运算后图像的质量.结构元素尺寸太小,开运算时不能实现较大凸起与粘连的去除;结构元素尺寸太大,会造成假断裂[20].由于本系统是在同一光照环境下对纱线进行拍摄,所以运用同一结构元素尺寸对所有图像进行开运算应具有相同的效果.因此,当拍下第一张纱线图像时,对该图像进行训练,得到当圆盘半径为5μm时处理后的图像效果最佳.图3在圆盘半径为5μm时开运算结果图如图4所示.

图4 形态学开运算后的纱线图像Fig.4 Yarn image under morphological opening operation

2.2.3 面积滤波

开运算后,大部分纱线图像都能得到清晰、无噪点的纱线条干图像,但是对于有些纤维相互纠缠、穿插比较严重但并未形成棉结的纱线图像(见图5 (a)矩形框内),经过上述开运算后并不能将这种现象完全去除,同时会造成很多包含像素数有限的孤立片状噪点(见图5(c)),这些会使纱线条干直径的统计结果偏大.为去除这类噪点,需要对开运算后的图像进行面积滤波.该方法是通过标记二值图像的连通域,找到各连通域面积值,将最大面积值ST定为面积阈值,当区域面积小于ST,说明该区域是噪声,则将该区域去除.图5(d)为面积滤波后的效果图.

(a) 灰度化图像

(b) 二值图像

(c) 开运算图像

(d) 面积滤波后图像

为判断纱线经图像处理后得到的纱线条干图像边缘与纱线原图像躯干边缘之间是否一致,将图5(a)与(d)做减运算,结果如图6所示.从图6中可以看出,经处理得到的纱线条干图像边缘与原图像中躯干边缘一致,基本没有对纱线欠分割或过分割的现象,因此处理得到的纱线条干图像数据可完全代表纱线原始图像中纱线躯干的数据,具有真实性.

图6 纱线边缘轮廓判断图Fig.6 Yarn edge contour image

3 数字化黑板

3.1 纱线条干上下边缘点的确定

对于获得的纱线条干图像,其上下边缘点的确定如图7所示.图7中对矩形框内的纱线条干图进行了局部放大,正方形框(本为白色)代表纱线条干边缘上的一个像素点. 从图7中可以看出,纱线条干上下边缘点的确定分以下两种情况:

(1) 条干图像的图像矩阵中同一列有多个上下边缘点,如图7中的第一个上、下边缘点和第二个上、下边缘点(图中文字).该种情况可能还会有第三个、第四个上下边缘点等,因此对于这种情况下纱线直径像素值的计算,以图示情况为例,采用第一个上、下边缘点之间像素的个数加上第二个上、下边缘点之间像素的个数作为纱线一个直径像素值.

(2) 只有一个上下边缘点,如图7中上边缘点与下边缘点(图中文字).该种情况只需将上边缘点与下边缘点之间像素点的个数作为另一个纱线直径像素值即可.

图7 纱线条干边缘放大图Fig.7 Enlarged view of yarn evenness margin

3.2 纱线条干直径信息的提取

对获得的纱线条干图像,由于前后两幅图像有5个像素的重合,因此这里采用将每一幅图像的右端去掉5个像素点.设去掉像素后图像的图像矩阵为F,且A,B,C,D为不同的矩阵,(i,j)为图像矩阵中像素点的坐标值,N1为图像矩阵F中的总元素个数,N2为矩阵B中的总元素的个数减去1的元素个数,n1,n2为当前像素点坐标值i与j的乘积,则纱线直径信息提取算法步骤为:

(1) 从上往下、从左往右逐列扫描图像矩阵F,若F(i-1,j)=0且F(i,j)=1(0表示为黑点即背景,1表示为白点即纱线条干),则确定点(i,j)为纱线条干的上边界点,此时将i,j分别存入矩阵A,B中,否则执行步骤(2);

(2) 判断是否满足F(i,j)=1且F(i+1,j)=0,若是,则确定点(i,j)为纱线条干的下边界点,此时只需将i值存入矩阵C中,若否,则执行步骤(3);

(3) 执行下一个点,并判断该点的横、纵坐标之积即n1是否大于图像矩阵F中的总元素个数N1,若是,执行矩阵运算:D=C-A,若否,继续执行(1);

(4) 判断存储边界点纵坐标的矩阵B中相邻的数据是否相同,即判断纱线条干图像矩阵中是否一列中有多个边界点的情况(如图7第一、二个上、下边缘点),即若B(i,j)=B(i,j+1),则D(i,j)=D(i,j)+D(i,j+1),此时矩阵D中这种多个边界点的情况,通过叠加合成为一个数据值,也就是一个直径像素值,否则执行步骤(5);

(5) 执行下一个点,并判断该点的横、纵坐标之积即n2是否大于矩阵B中的总元素个数减1的个数N2,若是,将矩阵D储存为文本文档格式,算法结束,若否,继续执行步骤(4).

由于实际拍照采用的分辨率为640像素×160像素,因此经过上述算法,采集的1 000幅纱线图像则会提取到635 000个直径数据存在文本文档中.纱线条干直径信息提取算法流程如图8所示.

图8 纱线直径信息提取算法Fig.8 Pick-up algorithm of yarn diameter information collection

3.3 数字化黑板构造原理

在GB/T 9996.1—2008中,采用250 mm×180 mm× 2 mm的塑料黑板对纱线试样等级进行评定.为了满足国家标准规定,也为了不使构建的数字化黑板太大而引起操作麻烦,本文中数字化黑板大小采用5 000像素×3 600像素.

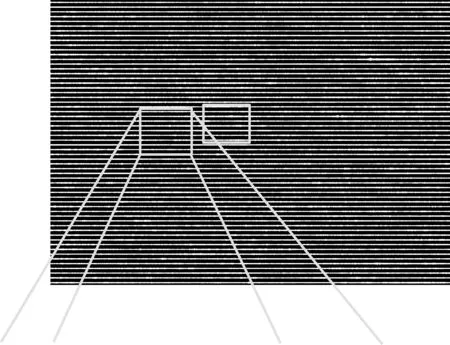

标定的图像中一个像素占19.05 μm(即1 mm约有53个像素点),参照GB/T 9996.1—2008中对棉及化纤纯纺、混纺纱线的黑板绕纱密度的规定,利用长度单位和像素点之间的换算关系,得到数字化黑板的绕纱间距参考值,如表1所示.通过固定基线,依据图9算法流程构造的黑板如图10所示,实验所用纱线为27.79 tex精梳纯棉纱,则间距则为59个像素点.

图9 数字化黑板构建算法流程图Fig.9 The flowchart of construction algorithm of digital blackboard

表1 传统黑板的绕纱密度和数字化黑板的绕纱间距参考值

图10 27.79 tex纯棉纱构建的数字化黑板图像Fig.10 Digital blackboard image of 27.79 tex cotton yarn

3.4 数字化黑板功能

通过上述方法建立的数字化黑板具有局部放大、快速聚焦功能,以及纱线相位、纱线卷绕密度可调性等功能.

3.4.1 局部放大和快速聚焦功能

在检测纱线外观质量时,可根据需要对数字化黑板整体进行局部的放大,快速聚焦于可能出现纱疵的区域.在构建好的黑板效果图上,放置鼠标即可观察到鼠标所在位置以及周围一定区域内的纱线条干放大图像,鼠标移动,放大区域移动,快速聚焦纱疵位置,鼠标光标位于所需放大区域的中心位置,这样使得图像在放大区域中均匀展开,更确保了图像边缘也能同样放大, 放大区域的大小和放大倍数可通过软件参数调节,效果图如图11所示.放大倍数为图11(b)的像素实际显示值与图11(a)中矩形框中图像的实际像素值的比值.

3.4.2 相位可调性

纱线相位可调是指可以以纱线上任意位置(矩阵中任意一个数据)为起点构建数字化黑板.当构造的数字化黑板中,纱疵出现在黑板上下或左右边缘位置时(见图12(a)),视觉上不容易发现疵点位置,此时可通过设置的软件界面进行调整.一个为下拉菜单,其中有向左、向右、向上和向下4个选项,用来确定所需移动的方位;另一个是数字输入框,通过键入数字来确定需要移动的纱线条干行数. 通过在界面上改变这两个设置将纱疵位置(图12中方框内部分)调整至黑板中间位置,更利于视觉上的观察,同时也利于纱疵位置的快速聚焦.图12(b)和(c)为通过改变界面设置得到的不同纱疵位置图.

(a) 快速聚焦区域

(b) 区域放大图像

(a) 纱线疵点位于数字化黑板下端

(b) 向上侧调整

(c) 向右侧调整

3.4.3 卷绕密度可调性

针对线密度不同的纱线,在构造数字化黑板时,应选择不同的绕纱密度.依据表1,在软件内根据输入的纱线线密度,自动给出绕纱密度,实现卷绕密度的可调性.图13为27.79和14.59 tex纯棉纱构造的数字化黑板效果对比图.

(a) 27.79 tex纯棉纱间距59个像素点

(b) 14.59 tex纯棉纱间距41个像素点

Fig.13 Comparison images of yarn digital blackboard with different linear density

4 结 语

本文以组建的连续采集纱线图像系统为平台,利用纱线条干图像真实数据构造的数字化黑板,克服了纱线外观轮廓投影的不足,完全摆脱了摇黑板机的束缚,能更好地实现利用黑板对纱线外观质量的评定.构建的数字化黑板更能直观、快捷地反映出纱线条干情况,对于及时发现纱线质量问题意义重大,同时可通过快速聚焦和局部放大来迅速发现纱疵位置,并可通过改变纱线相位将疵点移至有利观察的位置,进而可分析该疵点.

本文构造的数字化黑板只是开发系统中的一个附带功能,系统最终目的是实现基于图像式的纱线条干仪的研究.目前所设计的系统只是一个雏形,下一步则会在进一步提高速度的同时,完善系统结构,对软件进一步深化,记录棉结、粗节、细节以及统计表示纱线外观不匀的各种变异系数等指标,同时实现纱线外观质量的评价,对数字化黑板外观评价标准进一步开发.

[1] 迟开龙,潘如如,刘基宏,等.基于数字图像处理的纱线条干均匀度检测初探[J].纺织学报,2012,33(12):19-24.

[2] GB/T 9996.1—2008棉及化纤纯纺、混纺纱线外观质量黑板检验方法[S].

[3] DARIUSH S, MASOUD L, MOHAMMAD A, et al. Grading of yarn appearance using image analysis and an artificial intelligence technique[J]. Textile Research Journal, 2006,76(3):188-189.

[4] ZHEN L, XU B, CHI Z, et al. Intelligent characterization and evaluation of yarn surface appearance using saliency map analysis, wavelet transform and fuzzy ARTMAP neural network[J]. Expert Systems with Applications, 2012(39): 4201-4212.

[5] 蒋宗仁.图像形态法在棉纱黑板图像处理中的应用[J].现代计算机,1995(10):11-14.

[6] 李亚滨,宋新平,张毅.棉纱黑板检验的图像处理[J].天津工业大学学报,2002,21(4):28-30.

[7] 路剑锋,张一心.图像分析法测试黑板条干的研究[J].毛纺科技,2003(4):53-54.

[8] 周绚丽,成玲.纱线黑板数字图像处理方法[J].纺织学报,2008,29(8):30-33.

[9] BASU A, PASUPATHY R. Objective assessment of yarns[J]. Melliand Magazine, 2002(1/2): 28-30.

[10] 孙浩然,王静,钟安华.基于计算机纱线仿真的纱线条干检测系统[J].轻纺工业与技术,2012,41(6):63-65.

[11] 韩玲,文静,张一心.计算机黑板模拟系统开发与研究[J].陕西纺织,2006(1):4-6.

[12] HAKAN Ö, GUNGOR B. Computer simulation of woven fabric appearances based on digital video camera recordings of moving yarns[J]. Textile Research Journal, 2008,78(2): 152-153.

[13] XU B, CHARLOTTE M, MURRELLS, et al. Automatic measurement and recognition of yarn snarls by digital image and signal processing methods[J]. Textile Research Journal, 2008,78(5): 439-440.

[14] XU B, TAO X, CHARLOTTE M. Evaluation of a digital image-signal approach on the automatic measurement of cotton yarn snarls[J]. Textile Research Journal, 2010,80(12): 1152-1153.

[15] TUNA’K M, BAJZL’K V, TESTIK M. Monitoring chenille yarn defects using image processing with control charts[J]. Textile Research Journal, 2011,81(13): 1347-1348.

[16] 张铮,王艳平,薛桂香.数字图像处理与机器视觉[M].北京:人民邮电出版社,2010:363-367.

[17] 朱虹.数字图像处理基础[M].北京:科学出版社,2005:159.

[18] 姬建正,刘建立,高卫东,等.基于数字图像处理的纱线线密度测量[J].纺织学报,2011,32(10):44-45.

[19] 孙银银,潘如如,高卫东.基于数字图像处理的纱线毛羽检测[J].纺织学报,2013,34(6):103-104.

[20] 朱士虎,朱红,何培忠.形态学运算中结构元素选取方法研究:专业版[J].现代计算机,2009(311):19-21.

Construction of Digital Yarn Blackboard Based on Yarn Evenness Image Acquisition

YUANLi-hua

(Zhejiang Agricultural Business College, Shaoxing 312088, China)

A new method was proposed for simulating digital yarn blackboard based on a yarn image acquisition system. The system was mainly consisted of a computer, a single-chip micro-computer, a stepper motor, and a digital video microscope, and it was used to capture sequence images for a moving yarn. And then the images were processed by image grey-scale transformation, image segmentation, morphological opening operation and area filtering process. The yarn evenness information was extracted from the yarn core image. Finally, the digital yarn blackboard was constructed with the yarn evenness information.

digital blackboard; image processing; yarn evenness; diameter

2015-03-27

浙江省教育厅科研资助项目(Y201223063)

袁利华(1982—),女,安徽亳州人,讲师,硕士,研究方向为纺织材料及纺织新型技术.E-mail:htyuanlihua@126.com

1671-0444(2015)05-0650-09

TS 107.2

B