基于模糊控制的高精度粉末给料系统研究

2015-04-04林春梅张德军

林春梅, 张德军

(烟台南山学院工学院, 山东 烟台 265713)

引言

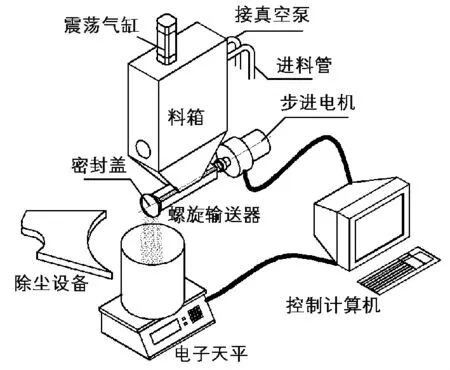

高精度粉末定量自动给料系统是一种应用在化工、医药、印染、食品加工和定量包装等行业进行颗粒状及粉末状物料精确称重配比的智能化设备,它具有称重精度高、称重范围广、自动化程度高等特点[1]。其工作原理如图1所示,通过计算机设定给料数量并控制步进电机驱动螺旋输送器,将料箱内的固体粉末物料输出,电子天平实时监测输出粉末物料的多少并反馈给计算机,直到输出物料的重量达到误差允许的范围以内,给料过程完成。目前大多数定量给料、配料系统的研究都是基于矿山、建材、水泥、钢铁等大型重工业生产配料的需要,采用传统的PID控制算法,精度较差,难以适应高精度定量给料系统对计量精度的要求。

1 模糊控制在高精度粉末定量给料系统中的应用

1.1 引入模糊控制

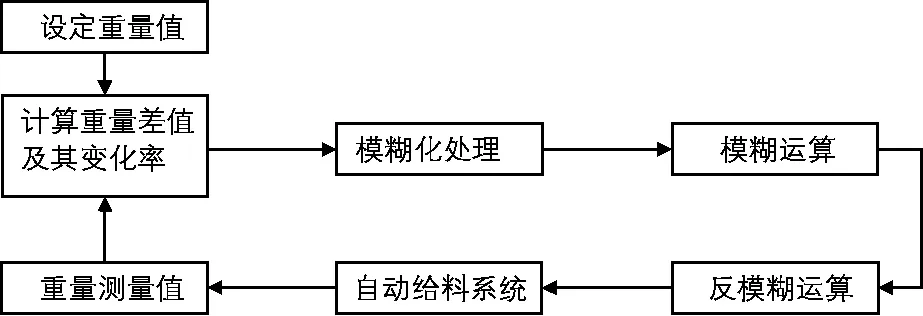

整个给料过程可以分为粗放下料阶段和精度控制阶段两部分,前者电机连续转动快速输出物料,而后者电机以正反交替的抖动形式给料,用来保证给料精度。对于抖动的幅度和频率与给料速度的关系数学建模困难,传统的PID控制方法适用于粗放下料阶段,无法满足精度控制阶段的需求。模糊控制技术是一种基于自然语言控制规则、模糊逻辑推理的计算机控制技术,不依赖于系统的精确数学模型,而是由操作经验、表述知识转换成的“模糊规则”进行推理控制[2],非常适合于在精度控制阶段的控制要求。该系统模糊控制器的结构图如图2所示。

图1 高精度粉末计量系统原理图

图2 精度控制模糊控制系统结构图

1.2 输入输出量的确定及其模糊化

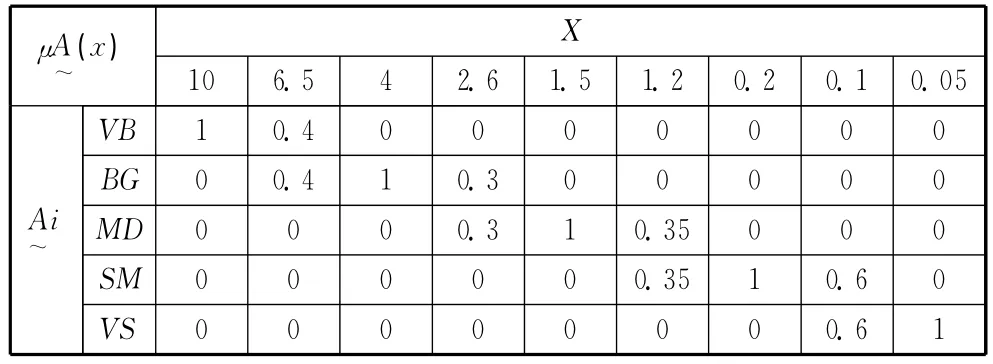

为保证给料精度,选取质量差值(设定质量与已给料质量的差值)及其变化率作为输入量,步进电机的脉冲频率和抖动时正反交替脉冲数量作为系统的输出量。设粉末物料质量差值语言变量为M,给料速度语言变量为Mc,脉冲频率的语言变量为V,正反交替脉冲数的语言变量为P,它们的模糊子集分别为={很大(VB),大(BG),中(MD),小(SM),很小(VS)}(i=1,2,3,4,5),论域分别为 X、Y、Z、T。根据没有模糊控制时设备运行相对稳定的数据写出其隶属函数表如表1~4所示。

表1 输入量设定重量与给料重量的差值隶属度表

表2 输入量给料速度隶属度

表3 输出量脉冲频率隶属度

表4 输出量正反脉冲数隶属度

1.3 模糊推理过程

根据专家知识和手工操作人员的经验积累可以给出如下的模糊控制规则:

if M=VBand MC=VBthen V=MDand P=MD;

if M=VBand MC=VSthen V=VBand P=VB;

……

if M=VSand MC=MDthen V=SMand P=VS;

if M=VSand MC=VSthen V=MDand P=VS;

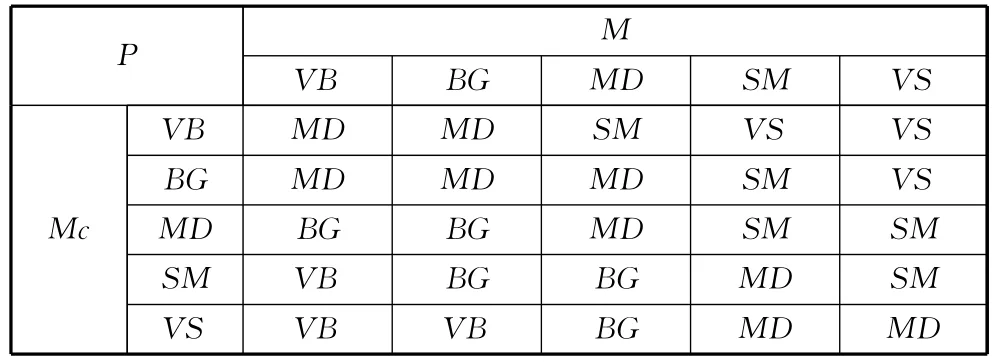

根据上述模糊控制规则可以归纳为表5和表6所示。

表5 输出脉冲频率模糊规则表

表6 输出量正反交替脉冲数模糊规则表

由表5根据Mamdani模糊推理方式可以得到输出变量V的模糊关系:

由表6根据Mamdani模糊推理方式可以得到输出变量P的模糊关系:

式中:×、∩均为min算子,取隶属度的最小值。

式中:∪为max算子,取隶属度的最大值。

根据模糊蕴含关系可以方便的计算出脉冲频率和正反交替脉冲数量的模糊输出量为:

1.4 反模糊处理

模糊量清晰化的方法有很多,由于本系统模糊区间划分的严重不均匀性,为保证给料的精度,反模糊处理采用最大隶属度最小值法(som)。即在模糊计算后的模糊集合上有n个点的隶属度都取最大值,则取绝对值最小的点作为模糊集合的代表点[3]。为减少计算机模糊计算时间提高系统的控制效率,根据最大隶属度最小值法(som)求出P和V的最大隶属度的离散点并取整,制成模糊规则离线查询表如表7和表8所示。

表7 输出量脉冲频率模糊查询表

表8 输出量正反交替脉冲数模糊查询表

2 模糊控制的实现

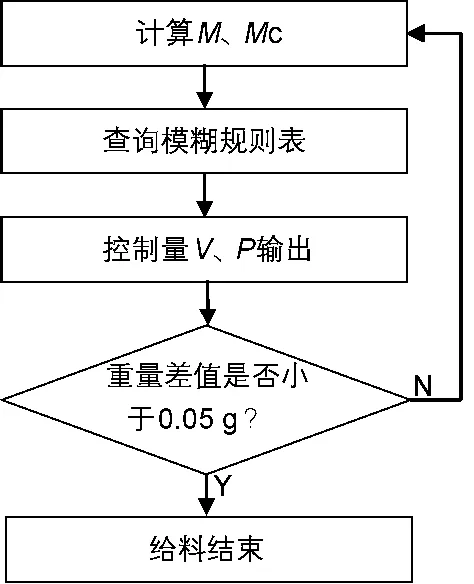

自动给料系统由工业控制计算机控制,控制程序由Visal c++编程实现,控制流程图如图3所示。

图3 精度控制过程流程图

3 结语

将模糊控制技术应用于高精度自动给料系统,实现了根据出料量和出料速度的变化对抖动频率和幅度的智能化控制。实际应用表明模糊控制对给料的精度和生产效率有了很大的提高,具有良好的社会推广前景。

[1] 钟辉,叶忠文.自动配料控制系统的研制[J].机电工程技术,2007,36(3):71-72.

[2] 诸静.模糊控制理论及其应用[M].北京:机械工业出版社,1995.

[3] 何胜方.定量排料控制系统模糊控制 MATLAB仿真研究与实现[J].安徽冶金,2008,1:17-22.