基于光机热集成分析法的红外成像系统热设计

2015-04-03朱承希施家明

朱承希,李 阳,施家明

基于光机热集成分析法的红外成像系统热设计

朱承希1,李 阳2,施家明1

(1. 中国科学院 上海技术物理研究所,上海 200083;2. 河南省轻工业学校,河南 郑州 450006)

由于红外成像光学的特殊性,温度是影响其成像质量的主要因素之一。针对一款红外成像系统,应用光机热集成分析法,就其在夏季室外工作环境下的成像质量展开综合分析,发现光机元件温度的梯度分布对系统引入无法校正的像差,降低系统成像质量。建立在仿真分析的基础上,本文有针对性地设计一种分布式散热系统,在降低系统整体温度的同时,使得光机元件的温度分布均匀化,提高其成像质量。

热设计;光机热集成分析;红外成像系统

0 引言

随着红外技术的不断进步,人们越发关注环境扰动对于红外成像系统的影响。在众多环境因素中,温度变化对其成像质量的影响尤为明显。室外工作的红外成像系统,因其工作周期长,工作环境复杂,多采用封闭式结构。环境温度、日照强度以及风力强度等诸多环境因素,以外部热源的形式和系统的内部热源相互作用,使系统内部温度上升,并产生非均匀性温度场,进而改变光机元件的几何与材料特性,最终降低系统的成像质量。

为研究环境因素对光学系统成像质量的影响,1981年,Jacob Miller等人首先提出光机热(TSO)集成分析方法的概念和步骤[1]。经过40余年的发展,目前欧美等发达国家己掌握了完备的分析、设计和试验技术,并将其大量应用到光学系统的设计中。如2010年在研制30m地基望远镜(TMT)时,亚利桑那大学的K. Vogiatzis等人就充分考虑了热扰动对主镜、次镜和支撑结构的影响,并对系统进行热力学优化设计[2-3]。

针对室外工作的某红外成像系统,本文从理论分析出发,利用光机热集成分析法,对其成像质量进行综合分析。在此基础上有针对性的设计散热系统,以提高其工作性能和可靠性。

1 仿真模型简介

1.1 模型简介

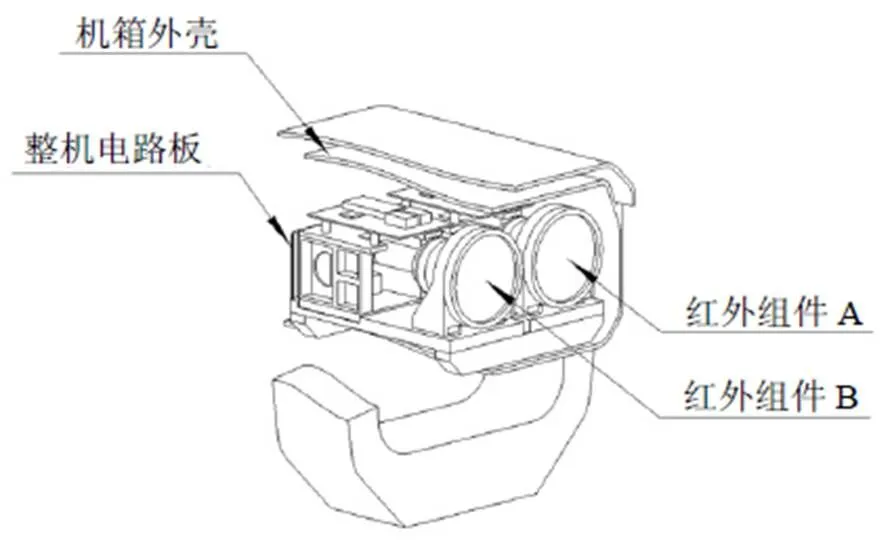

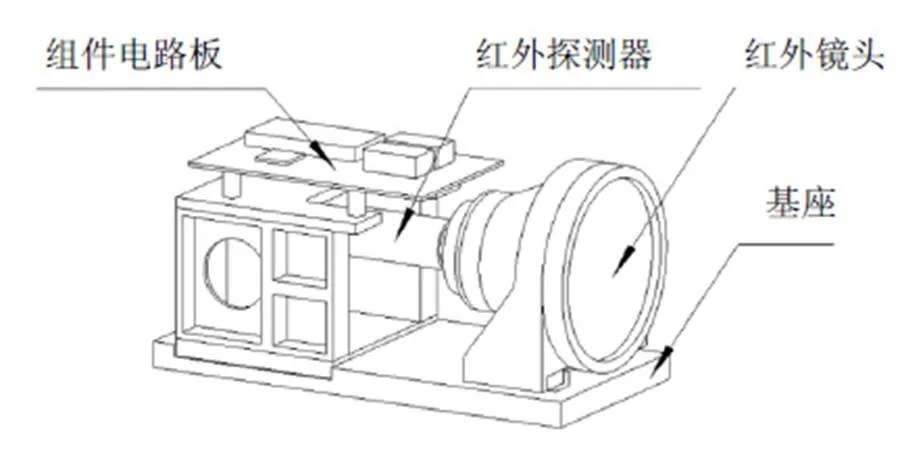

本文研究的红外成像系统由2台红外组件、一块整机电路板以及机箱外壳等部分组成。其内部布局如图1所示。箱体内部并排安装两台红外组件,整机电路板垂直安装在机箱后部;红外组件包括一套红外镜头、一台制冷型红外探测器、一块组件电路板以及基座等结构件,其布局如图2所示。红外镜头采用四片式结构,最外侧安装光学窗口于机箱前面板上,其结构示意图如图3所示[4]。

图1 红外成像系统内部布局图

图2 红外组件布局图

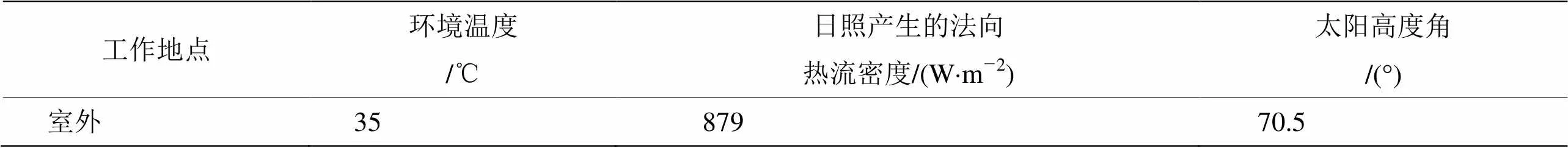

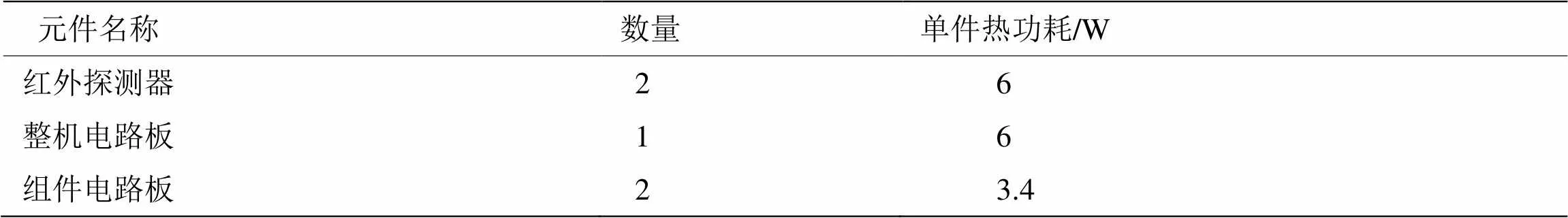

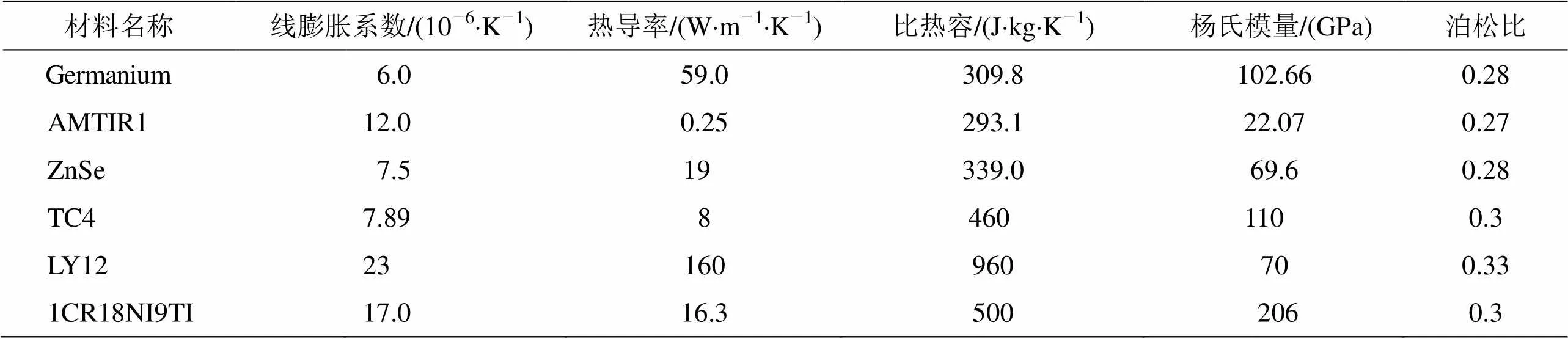

1.2 系统边界条件简介

该红外成像系统安装于室外,工作时主要受到环境与内部热源的影响。仿真时选取夏日室外环境条件作为输入热载荷,目的在于研究最恶劣工作条件下系统内部的温度分布。表1给出了相关的环境热载荷,表2列出了系统内部热源数量及热功耗,表3列出了系统光机元件的力/热学性能参数,表4列出了光机元件材料的对照表。

图3 光学结构示意图

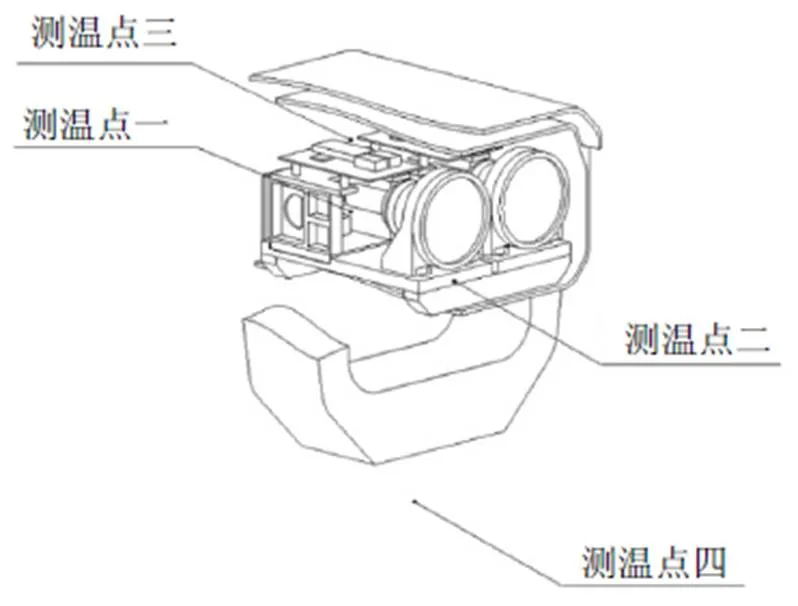

1.3 系统测温点分布简介

为掌握系统内部温度分布情况,在系统内关键器件处布置4处Pt100型铂电阻测温管,结合数显式测温仪,用于测量红外探测器,光学镜头,组件电路板及环境的温度值,图4给出了测温点的大致分布位置。

表1 环境热载荷

表2 红外成像系统的内部热源及热功耗表

表3 红外成像系统光机元件力/热学性能参数表

表4 光机元件材料对照表

图4 系统内部测温点分布图

2 红外成像系统的集成分析

2.1 光机热集成分析简介

红外成像系统设备结构复杂,工作环境条件多变,通常采用有限元法对系统进行热-机耦合分析,将变形后的光学镜片面型在光学分析软件中进行重构,并结合温度变化时材料特性的改变量,最终评价光学系统的成像质量。

本文中所采用的热力学分析软件为ICEPAK,其采用FLUNT求解器,能够分析从芯片级到系统级散热问题;结构分析软件为ANSYS WORKBENCH,由ANSYS公司开发,能实现跨平台的多重仿真数据交互,实现数据的共享与交换;光学分析软件为ZEMAX,其采用光束追迹的方法,可实现序列与非序列分析,已广泛应用于显示、照明及成像系统的设计之中。

2.2 镜片面型拟合方法

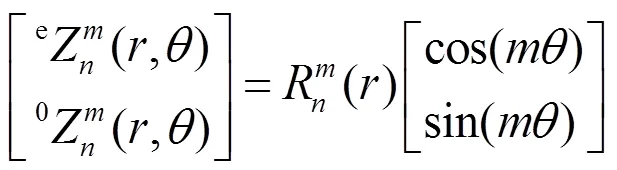

在得到变形后镜面节点的矢高变化量后,通过选用Zernike多项式作为基底函数拟合变形后的镜面,以便输入光学设计软件进行像质评价。Zernike多项式的表达形式如下:

式中:R()为径向基底函数;,为正整数;为标准化半径,0≤≤1;为极角,0≤≤2p。

直角坐标系下,待拟合的镜片面型函数可用项Zernike多项式表示:

(,)=11(,)+22(,)+…+qZ(,) (2)

式中:1,2, …,q为项Zernike多项式系数。

由热-结构分析可以得到个离散的镜面数据点,(x,y),=1, 2, …,;令其对应的Zernike各项为a=Z(x,y),=1, 2, …,;=1, 2, …,。将两者带入式(2)后得到矛盾方程组(3)(>),求解方程组即可得到Zernike多项式的系数向量[5]:

=(3)

式中:=(a)×n;=(1,2, …,q);=(1,2, …,)。

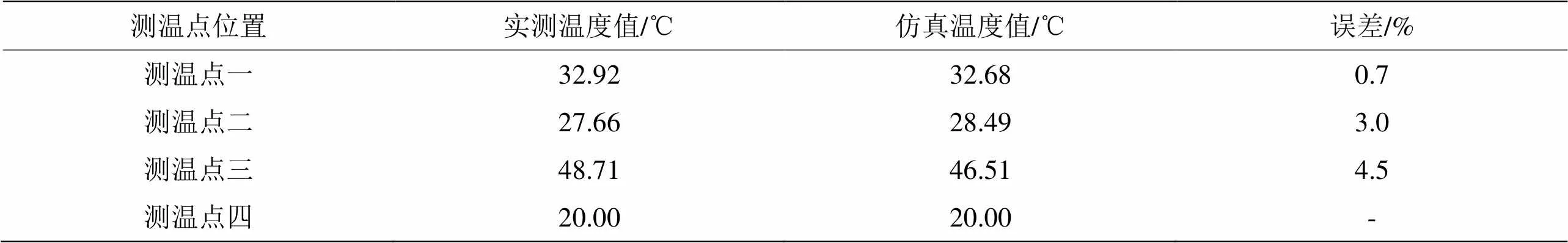

2.3 仿真模型验证

为验证仿真结果的有效性,针对已试制完成的红外成像系统样机,在室内环境下连续工作,待系统内部温度稳定后采集各测温点的温度。同时在ICEPAK中针对室内环境进行仿真,记录各测温点仿真值,并将其与实测值对比,将对比结果记录于表5中。

表5 室内环境下仿真及实测温度值对照表

由表5可知,仿真数据与实测数据误差最大为4.5%,绝对温度误差最大为2.2℃。造成误差的原因可能是部分接触面导热系数设置存在偏差、实际热源设置存在偏差或网格划分不够精细等。总体来说,该仿真模型合理可信。

2.4 仿真结果及系统成像质量分析

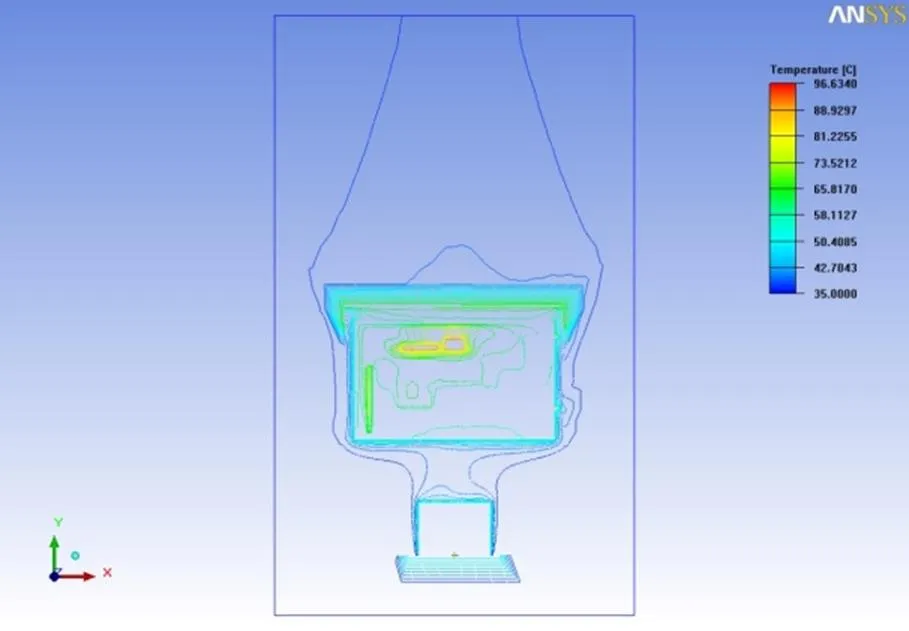

在ICEPAK中依据表1设置室外环境下的热载荷,迭代收敛后得到此环境下的系统内部温度分布,图5为系统内部向温度分布图。对其进行分析可知[6]:

1)工作数小时后,该系统内将呈现一个稳定的温度场。从箱体后侧上方至前侧下方呈现温度由高至低的梯度分布,由于红外探测器与红外镜头采用分体式安装,处于箱体中的不同温度梯度区的两者将产生不一样的热膨胀变形。

2)受到环境温度的升高以及日照影响,镜筒及光学镜片的温度显著高于设计温度,同时红外窗口上产生明显的温度梯度分布。

3)箱体顶层呈现热量倒流现象,减弱系统顶层的自然散热效果,并使得箱体内部的顶层空气被局部加热,进一步加剧系统内部温升。

图5 系统内部Z向温度分布图

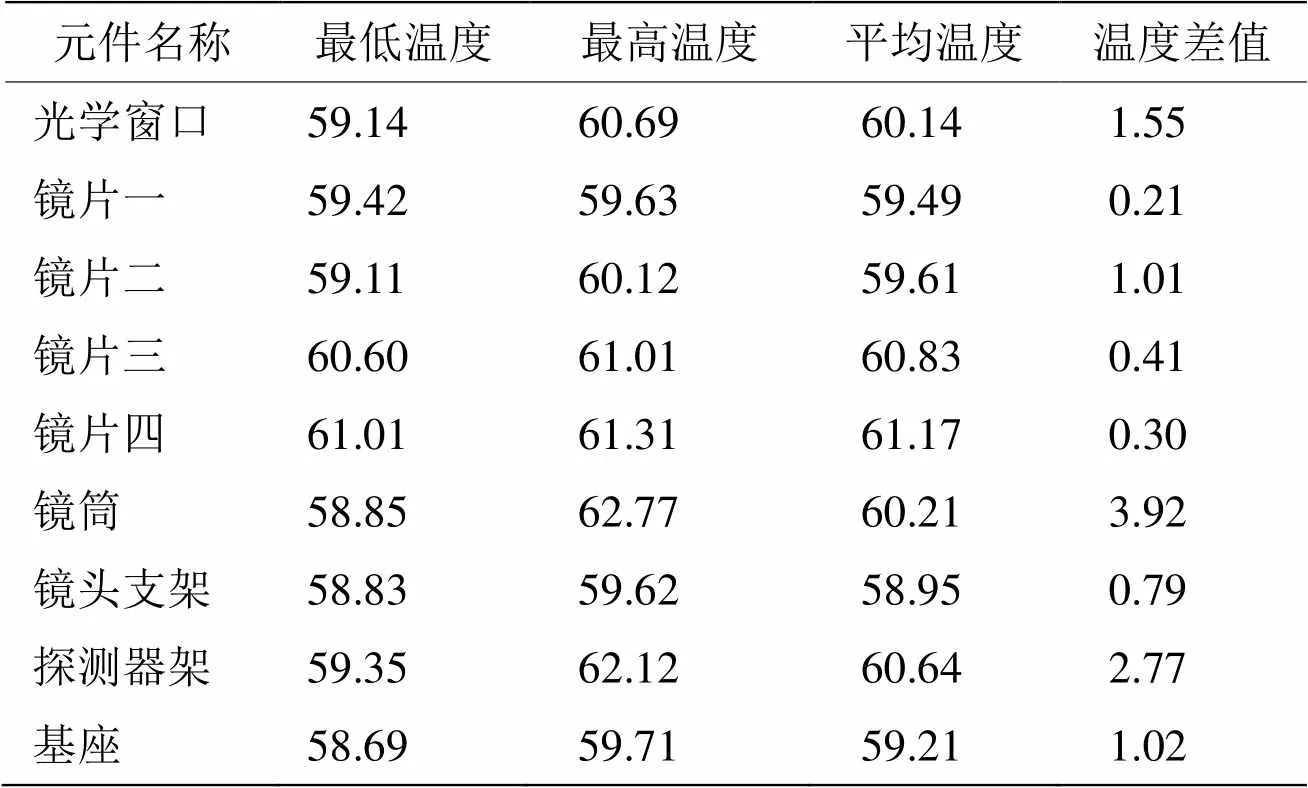

考虑到2台红外组件在箱体中并排安装,其温度分布也几乎一致,为避免重复叙述,后续仅针对红外组件A展开分析。为进一步研究温度变化对系统像质造成的影响,现将红外组件A的温度分布图示于图6中,主要光机元件的温度值列于表6中。

该红外组件在此温度场内受到的影响主要由以下3方面:

1)系统内部各元件都存在温升及温度梯度分布现象,温度差值从0.21℃~3.92℃不等。

2)镜筒上存在较大温度梯度分布,导致镜筒产生翘曲,影响光学元件的同轴度。同时机械元件上存在温升,导致探测器与镜头光轴错位,改变光学元件间隔并使得最佳像面发生偏移。现将机械元件对光学元件空间位置的改变量列于表7中。

3)光学窗口及镜片二上存在明显的温度梯度分布,导致其面型产生非均匀性变形。同时各光学元件上存在温升,改变其折射率,面型及镜片间隔。

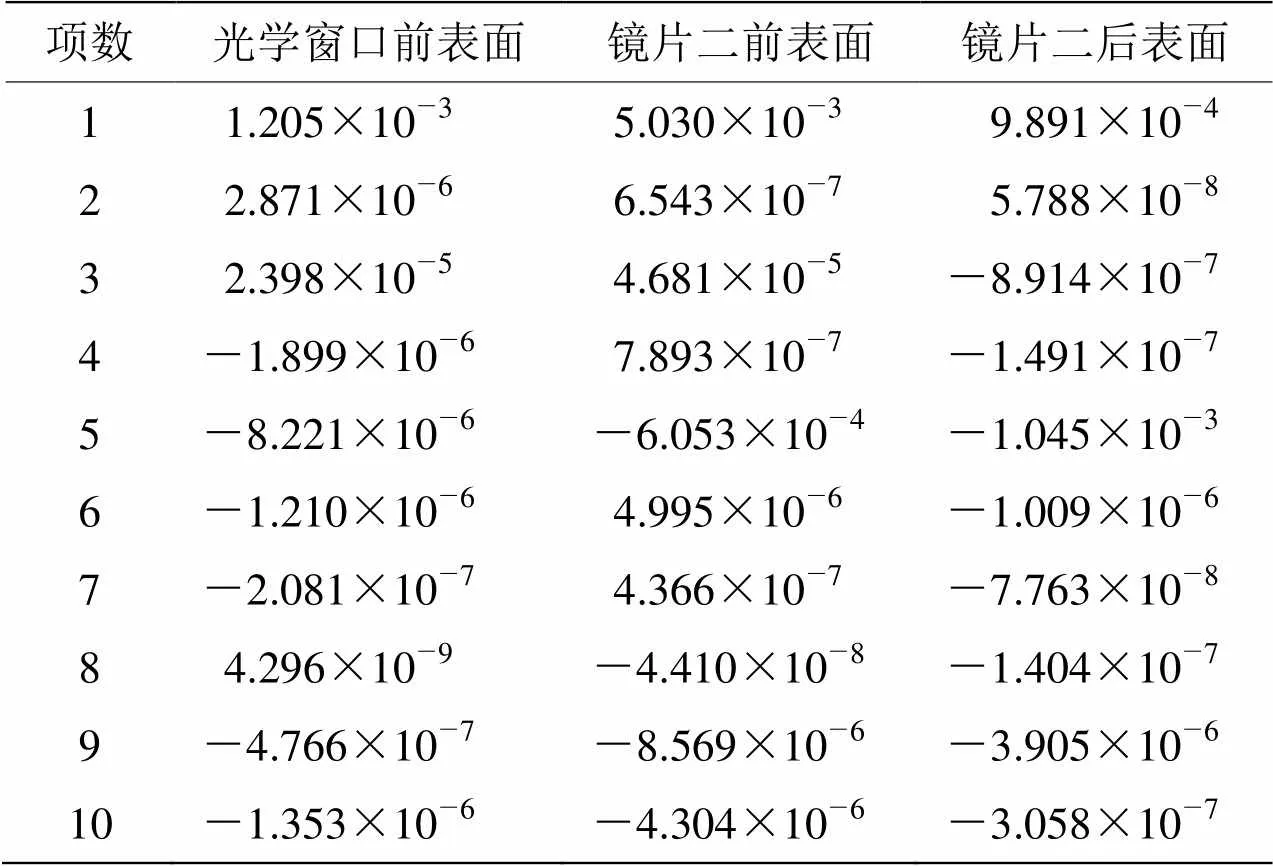

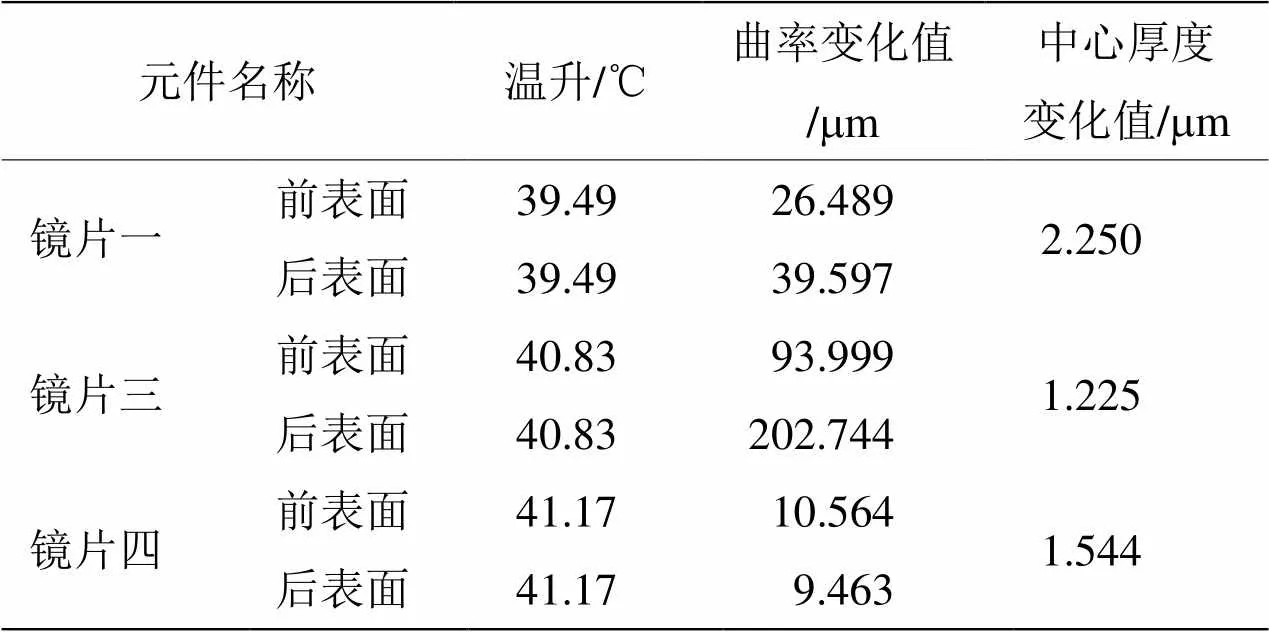

针对光学窗口及镜片二,在该温度分布情况下,将ICEPAK中各网格对应的节点温度导入至ANSYS中,仿真得出每个节点在,,向上的位移量,采用前37项Zernike多项式系数拟合变形后的光学元件表面面型。为简化篇幅,将拟合后的前十项Zernike系数列于表8中,其余镜片可视为均匀变形,其变形量列于表9中。

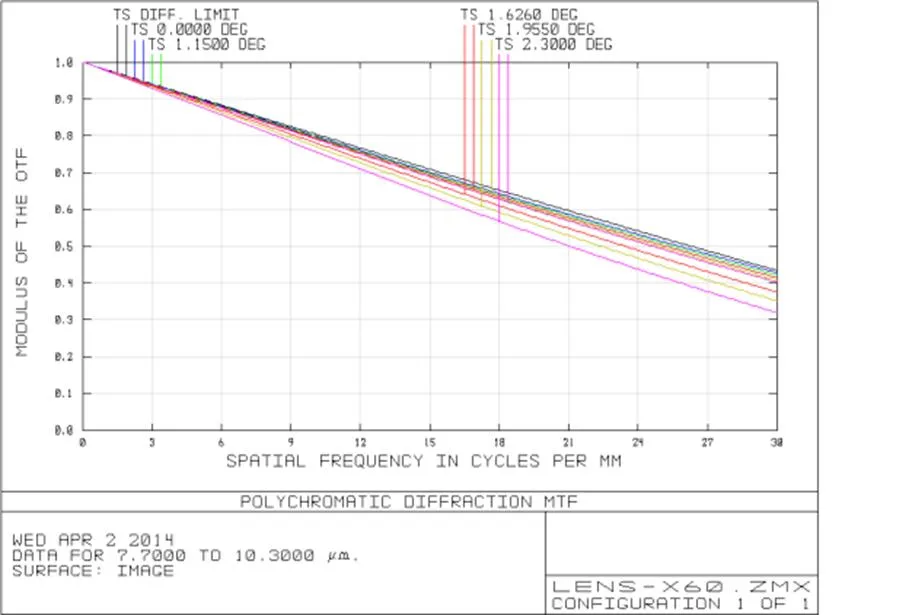

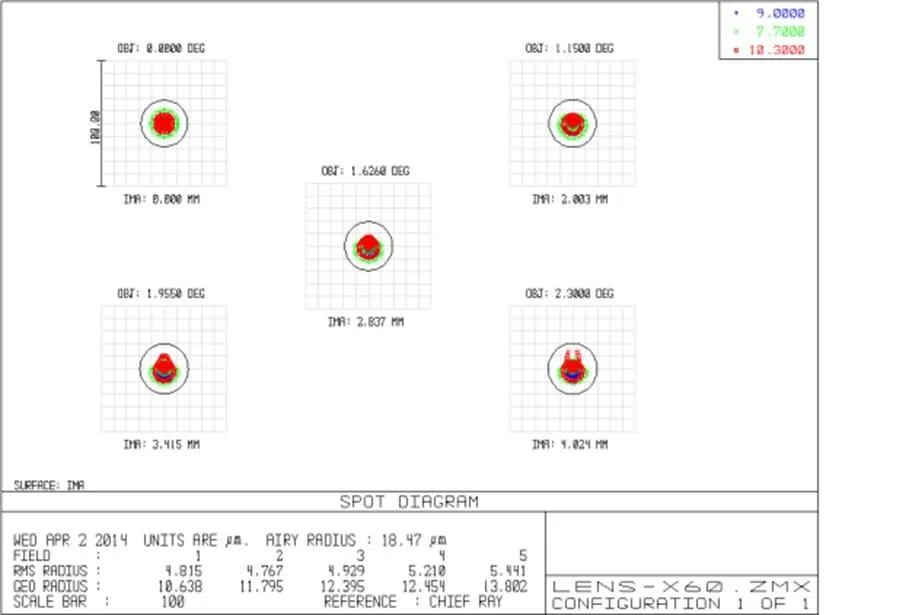

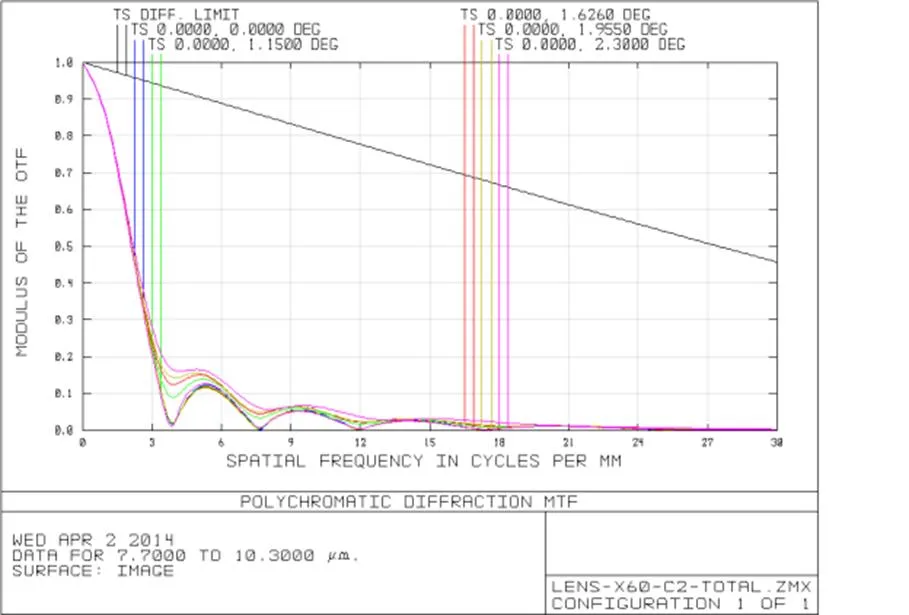

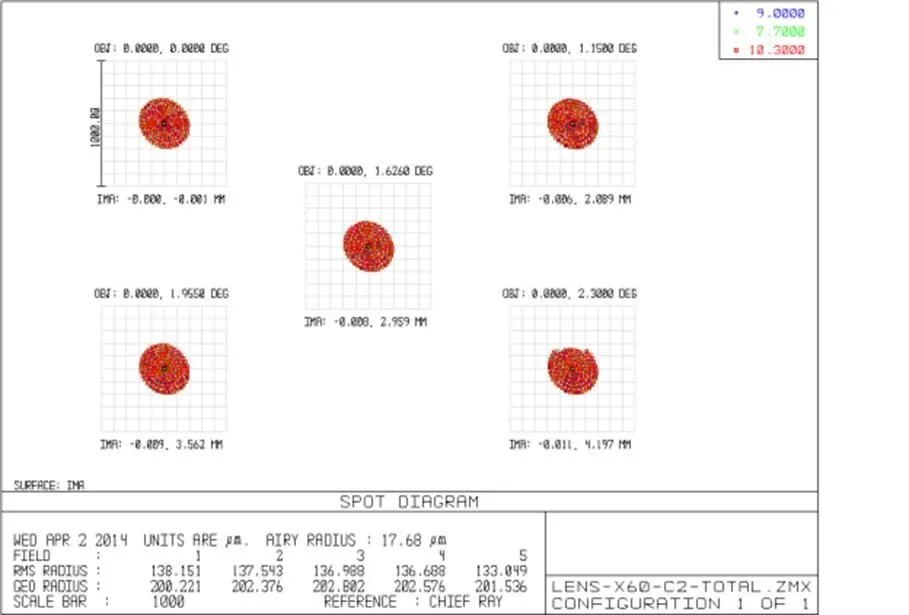

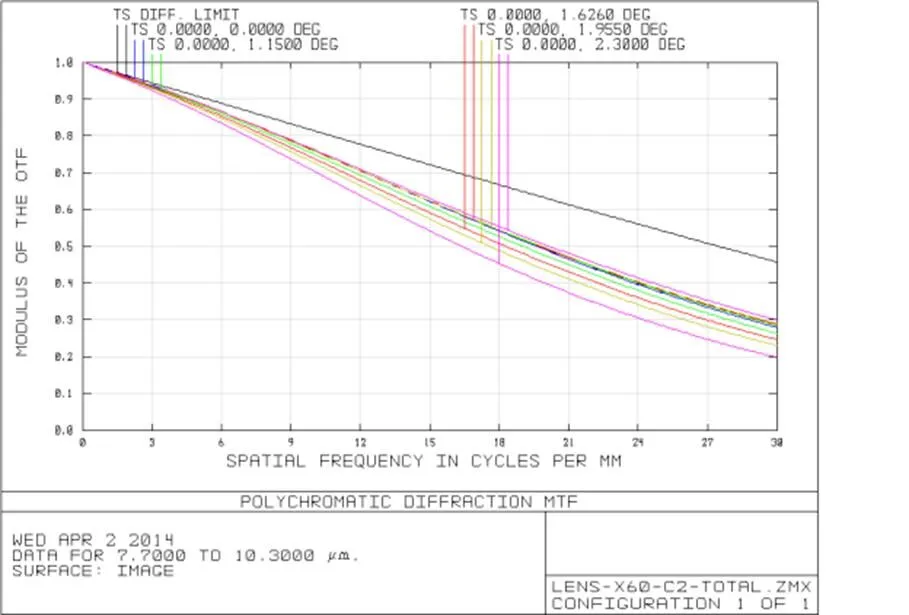

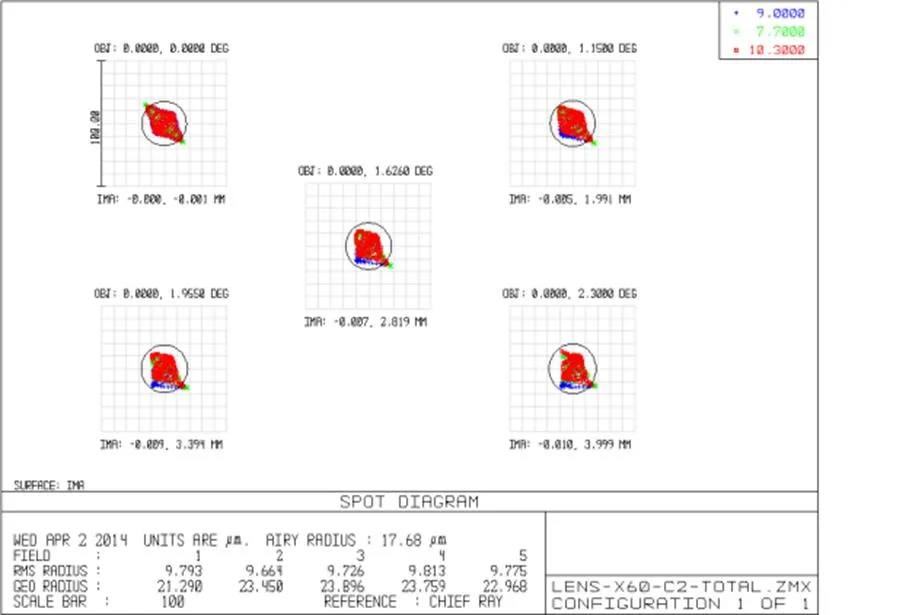

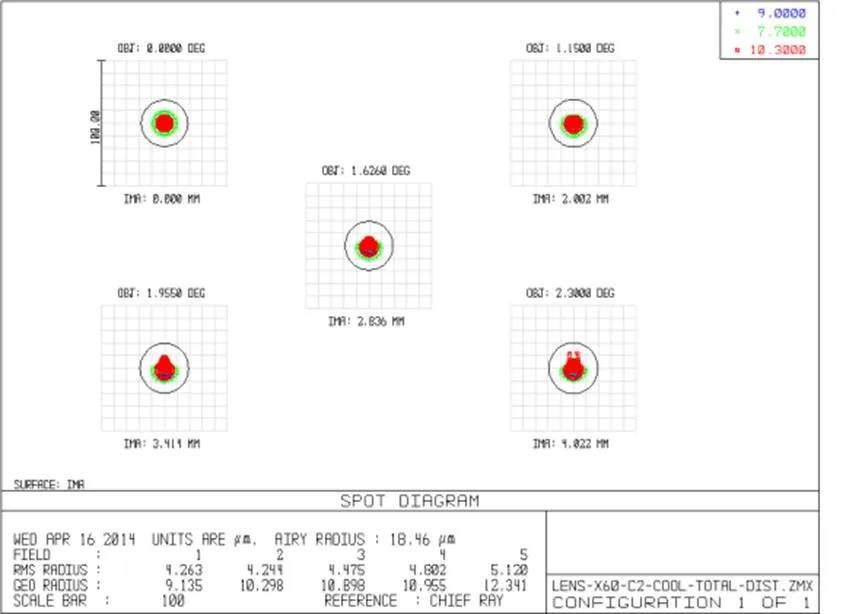

将光学元件面型数据及空间位置变化量输入Zemax中重构光学系统,以评价系统成像质量。现选取位于全视场角、频率为33Hz下弧矢光线的MTF值和系统弥散斑的均方根半径及最大几何半径作为成像质量的评价标准,将其列于表10;各情况下系统MTF及点列图列于图7~图12。分析可知:

1)夏季室外环境下,系统MTF显著下降,弥散斑远超艾里斑大小,系统无法正常工作。此时系统成像质量主要发生两种变化:一是系统产生离焦;二是系统产生像差。离焦主要由系统的均匀温升引起,像差主要由光学元件的温度梯度分布引起。

2)通过调节探测器像面位置,使系统重新合焦后,由均匀温升引起的系统离焦得到改善,而由温度梯度分布引起的像差并未消失,此时的弥散斑仍超出艾里斑,系统实际成像质量明显低于设计值。

表6 光机元件温度表

图6 红外组件A温度分布图

Fig.6 Thermal distribution of IR module A

表7 光学元件的空间位置变化量

表8 光学元件拟合后对应的Zernike项系数

表9 镜片表面曲率半径与中心厚度变化值

表10 系统光学性能变化表

图7 理论情况下系统MTF

图8 理论情况下系统点列图

图9 实际情况下系统MTF

图10 实际情况下系统点列图

3 红外成像系统散热设计

3.1 分布式散热系统设计及优化

在本红外成像系统中,由均匀温升引起的系统离焦,可以通过调节探测器像面位置的方式得到解决,但是对于由温度梯度分布引入的系统像差,则无法解决。因此,有必要设计一套散热系统,以降低光学系统温度梯度分布与整机温升,改善系统成像质量。

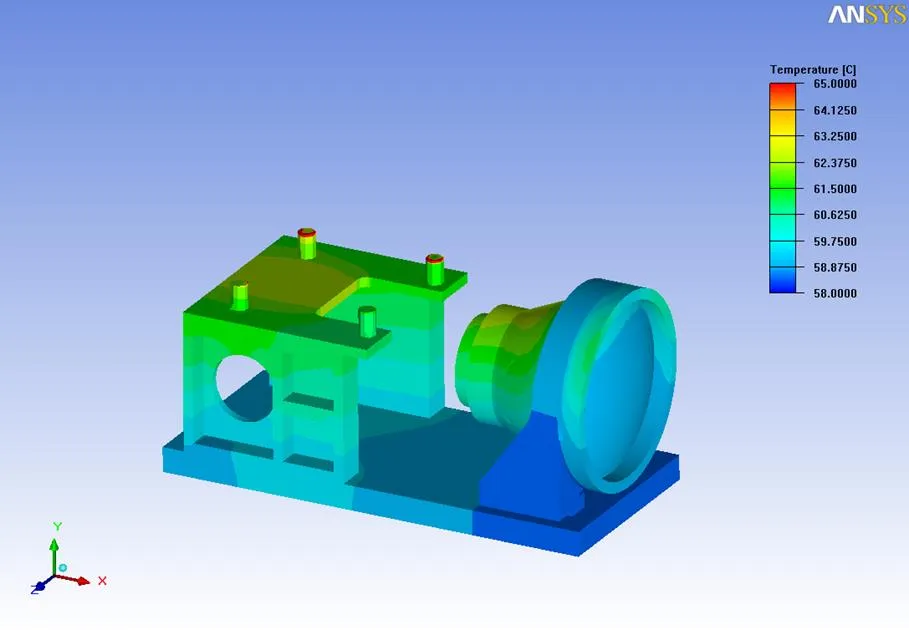

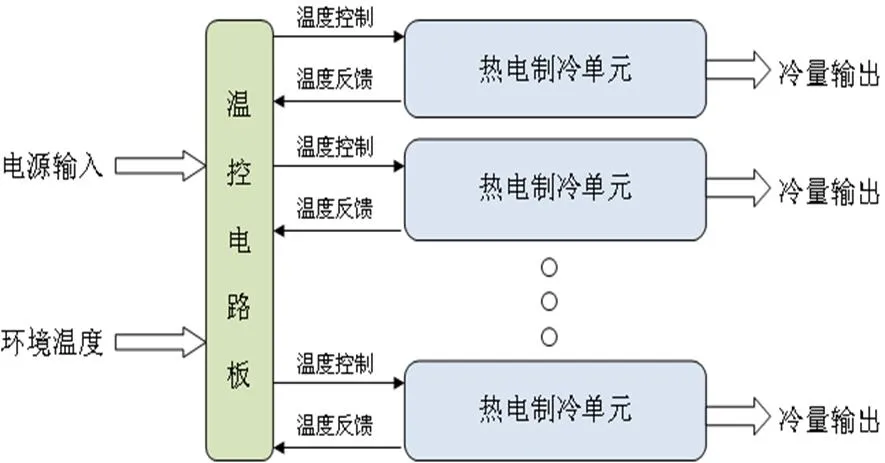

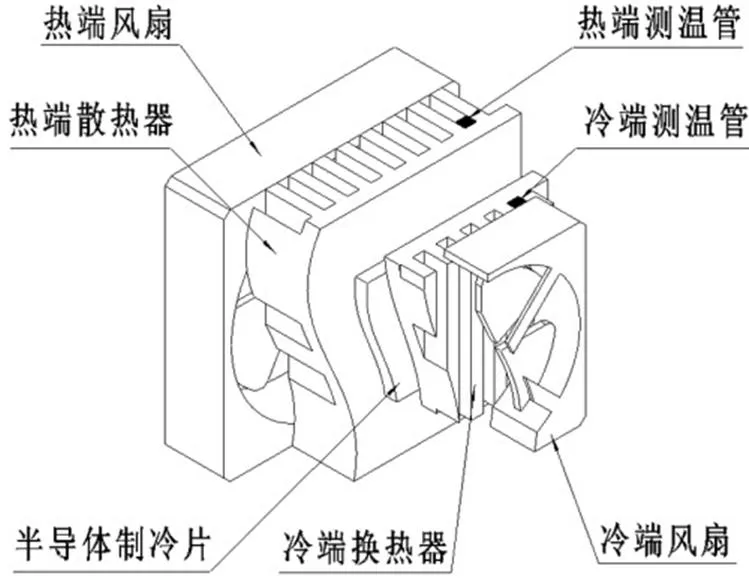

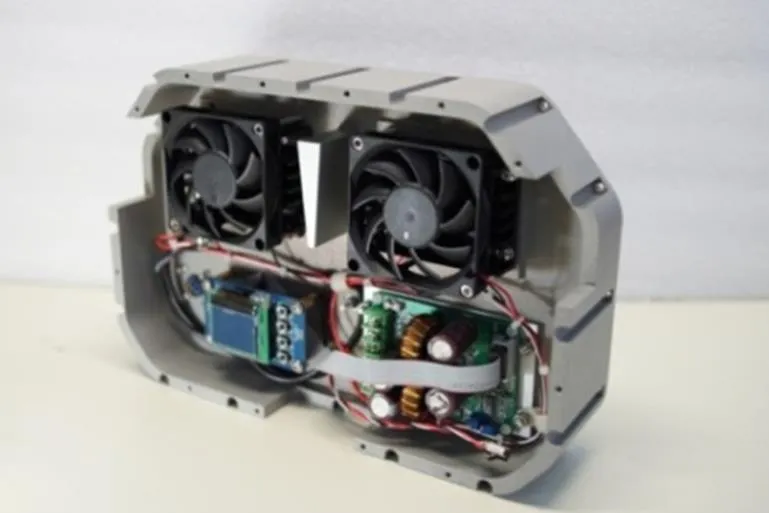

系统级散热的常规措施包括:自然对流散热,强迫对流散热,传导散热和辐射散热等多种措施[7]。在本红外成像系统中,由于同时存在外部与内部热源,单一的散热措施效果往往不佳。现采用强迫风冷结合热电制冷的方式,设计分布式散热系统。该系统包括若干个热电制冷单元及一套温控电路板。其中热电制冷单元独立布置于红外成像系统中,每个单元相互独立,可根据实际需求增减数量、更改安装位置及调节制冷量大小。温控电路板通过采集系统温度与各个热电制冷单元的反馈温度,措施控制热电制冷单元的冷量输出,进而达到系统散热的目的。分布式散热系统原理如图13所示,热电制冷单元结构如图14所示。

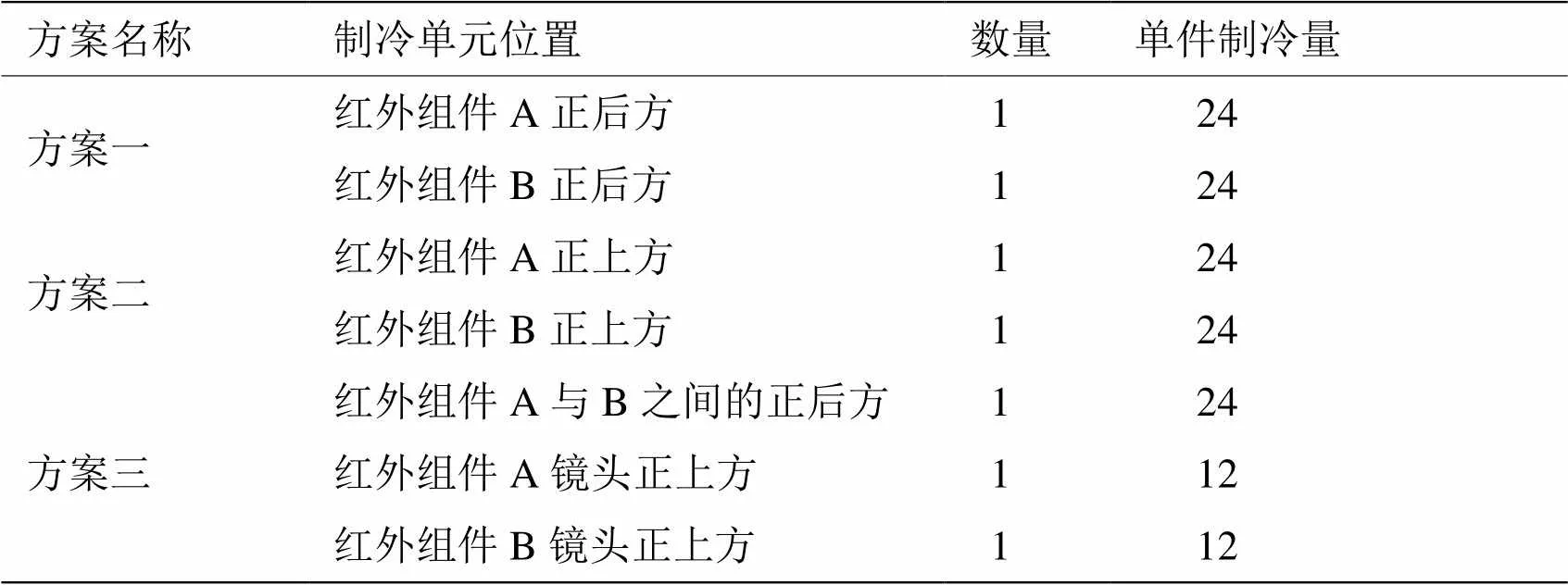

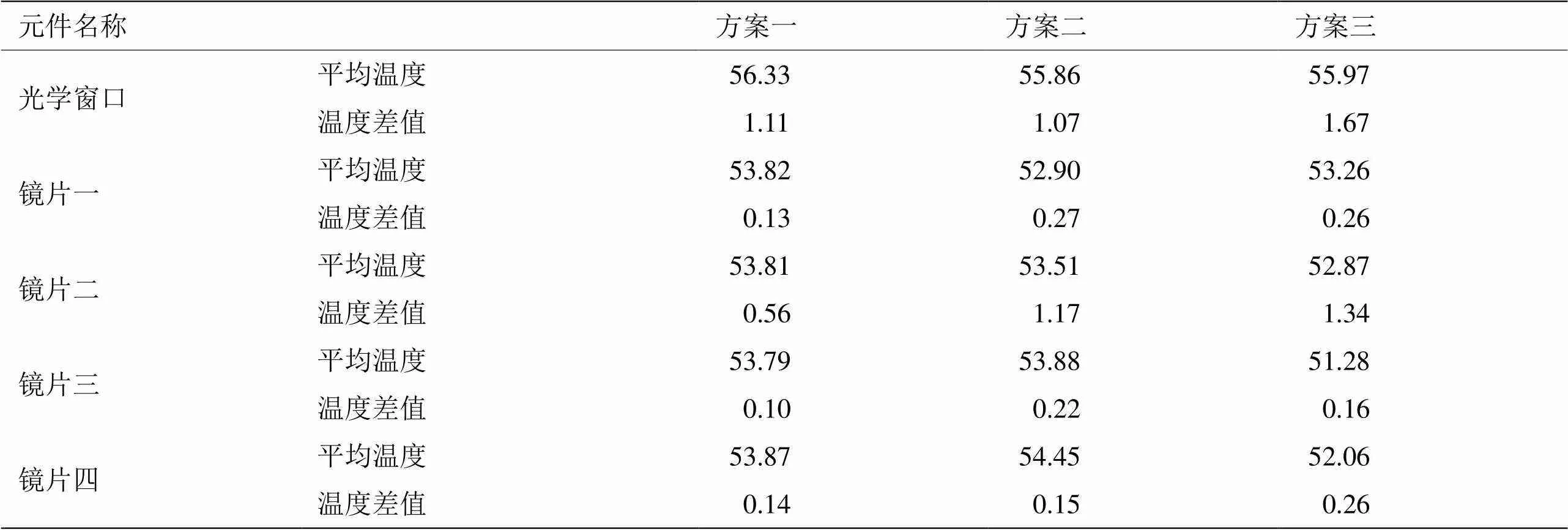

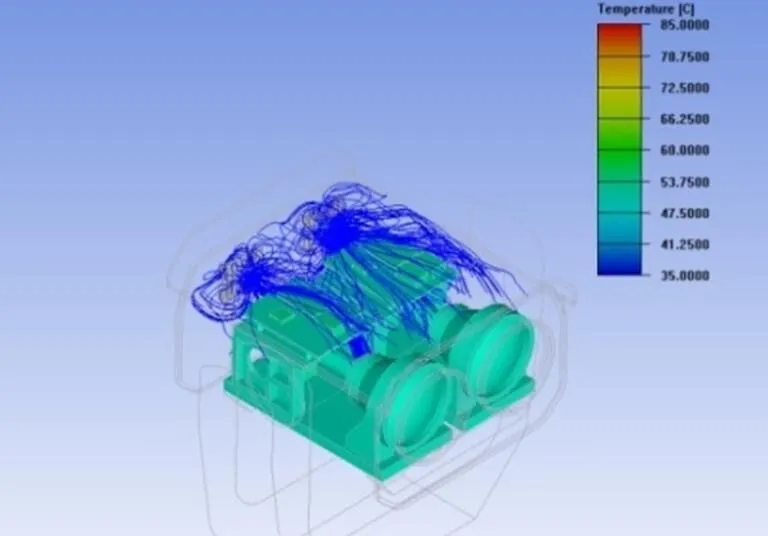

在本红外成像系统中,系统后部为热源集中区,需要集中散热;系统前部安装光学镜头,需要实现温度分布的均匀化。为在这两者之间合理分配制冷量,现选择以下3种分布方案,通过仿真的方式定量化比较每种方案的散热效果,以决定最终的热电制冷单元的分布形式。3种方案如表11所示,各方案下对应的光学元件温度值如表12所示,方案一对应的箱体内气流轨迹图如图15所示。

在3种方案中,方案二及方案三对系统取得较好的降温效果,但是其对光学镜片的直接制冷导致镜片温差加剧,与设计初衷相背。方案一虽然整体降温效果不如后两种,但是其使得镜片温差大幅下降,符合设计目的,因此选择方案一作为最终热电制冷单元的分布形式,将两套热电制冷单元集成于系统后盖上,最终设计的系统参数列于表13,加工完成后的系统内部结构如图16所示。

图11 调焦后系统MTF

图12 调焦后系统点列图

图13 分布式散热系统原理图

图14 热电制冷单元结构图

表11 热电制冷单元分布方案表

表12 各方案下红外组件A光学元件温度值

表13 分布式散热系统性能参数

3.2 散热效果验证

经实际测试,在室内环境下,开启分布式散热系统后,各测温点温度普遍下降,最高降幅达16.3℃,光学系统温度梯度差小于0.27℃。针对夏季室外环境对系统进行仿真分析发现,开启散热系统后,系统虽产生轻微离焦现象,但当调节探测器像面位置,使系统重新合焦后,系统的成像质量接近设计值。此时的系统MTF图与点列图如图17与图18所示。

4 结论

运用光机热集成分析法,辅助以有限元分析软件及光学追迹软件,本文针对某红外成像系统进行系统级成像质量分析,并在此基础上设计分布式散热系统,改善系统的成像质量。由于仿真技术的引用,大大节省了系统改进所需的时间与成本。同样,在系统设计初始,运用该方法对系统进行预分析,能直观地显示出系统内温度分布情况,使各方设计人员能对最终的热力学工作环境有充分了解,便于进行针对性的设计,以提高系统最终的成像质量。

图15 方案一对应的箱体内气流轨迹图

图16 分布式散热系统内部结构示意图

图17 开启散热时系统调焦后MTF

图18 开启散热时系统调焦后点列图

[1] Hatheway A E. Optomechanical analysis strategies [C]//, 1987, 748: 96-103.

[2] Vogiatzis K. Thermal modeling environment for TMT[C]//, 2010, 7738: 77380B.

[3] Cho M, Corredor A, Vogiatzis K, et al. Thermal analysis of the TMT telescope structure [C]//, 2010, 7738: 77380C.

[4] 朱承希, 施家明. 基于ICEPAK软件的一种红外成像系统热设计[J].红外技术, 2013, 35(4): 211-216.

[5] 鄢静舟, 雷凡, 周必方, 等. 用Zernike多项式进行波面拟合的几种算法[J]. 光学精密工程, 1999, 7(5): 119-128.

[6] Paul R Yoder, Jr. 光机系统设计[M]. 北京: 机械工业出版社, 2008.

[7] 赵惇殳. 电子设备热设计[M]. 北京: 电子工业出版社, 2009: 12-40.

Thermal Design of One Infrared Imaging System Based on the Method of TSO Integrated Analysis

ZHU Cheng-xi1,LI Yang2,SHI Jia-ming1

(1.,200083,; 2.,450006,)

Because of the speciality of infrared optics, heat is one of the factors which will impact its image quality. For one kind of infrared imaging system, with the use of Thermal/Structure/Optical integrated analysis, the paper analyzed its image quality when it worked on summer condition, and discovered the gradient temperature distribution introduced aberrations which couldn’t be corrected. On the basis of the result, one distributed cooling system was designed to reduce both system’s gradient temperature distribution and temperature shift. It also helped to improve the image quality of the infrared imaging system.

thermal deign,TSO integrated analysis,infrared imaging system

TN216

A

1001-8891(2015)05-0380-07

2014-10-05;

2014-11-12.

朱承希(1983-),男,江苏无锡人,主要从事光机系统方面的研究。E-mail:zcx_sitp@163.com。

中国科学院上海技术物理研究所四期创新专项项目,编号:Q-DX-18。