某型飞机主起落架扭力臂裂纹失效分析

2015-04-03段新星敖文伟

段新星,敖文伟,张 海,熊 懿,王 斌

(中航工业洪都,江西 南昌330024)

0 引 言

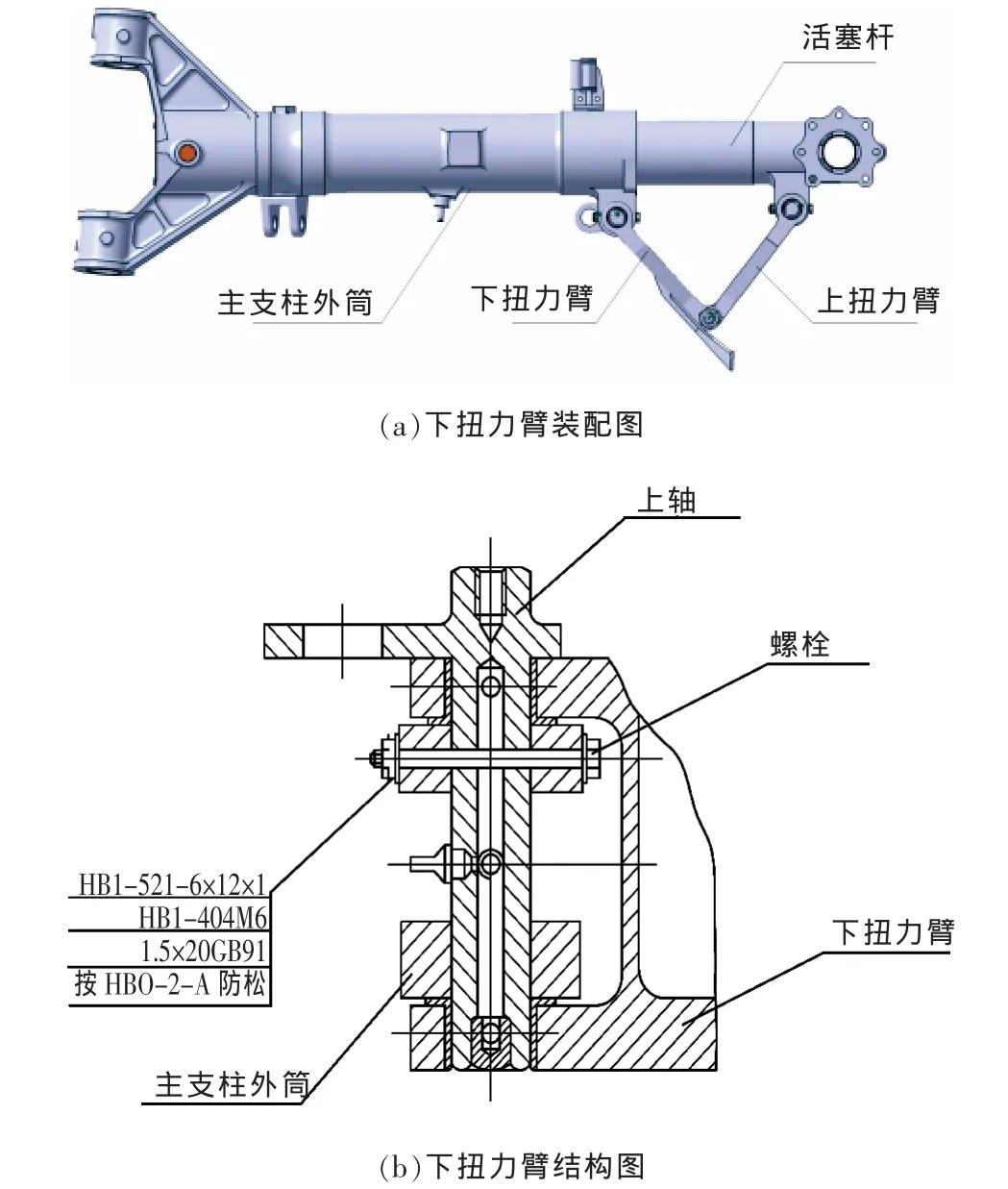

在飞机定检过程中,发现飞机起落架下扭力臂大双耳根部出现疑似裂纹,经磁粉探伤后,发现根部R处有一长约6mm的裂纹(图1)。经过进一步的核查,该部位的锻造条件遵照了相应去应力回火工艺技术条件要求,且采用表面处理来进行防护。

根据裂纹情况的描述,结合多架飞机的普查结果,对下扭力臂进行了强度复核、应力分析,并根据下扭力臂的装配关系和安装要求,分析了双耳根部的受力情况,确定了引起转角R处裂纹的原因,并提出相应的处理措施,可为分析、解决类似问题提供参考。

1 腐蚀部位简介

图1 下扭力臂腐蚀实例

此主起落架下扭力臂通过上轴与主支柱外筒相连接,上扭力臂通过上轴与主起缓冲支柱活塞杆相连接,上下扭力臂之间通过螺栓连接,其安装结构如图2所示。上下扭力臂连接处防松方式为按防松标准进行设计。上轴与主支柱外筒通过螺栓连接并固定,下扭力臂能够围绕上轴转动。飞机着陆时,主起落架缓冲支柱被压缩,上下扭力臂分别绕各自转轴转动,同时上下扭力臂夹角变小,由于飞机着陆时轮胎可能会受到侧向的摩擦力,产生转动力矩,从而使上下扭力臂承受侧向的扭矩。扭力臂的作用就是将活塞杆上的转动力矩传递给主支柱外筒,保证起落架活塞杆与主支柱外筒之间不发生偏转。同时,下扭力臂与上轴的装配关系为间隙配合,上扭力臂与下轴的装配关系同样为间隙配合;上下扭力臂转轴的同轴度通过行位公差控制;上下扭力臂连接配合处轴向间隙通过修锉衬套来补偿;上轴与主支柱外筒处连接的螺栓孔以及下轴与活塞杆连接处的螺栓孔均为零件装配后一起铰孔,理论上保证了上下扭力臂装配后不存在装配应力。通过运动分析也证实了缓冲支柱在压缩的过程中,上下扭力臂不会与其它零件发生干涉。下扭力臂大双耳根部为圆角平滑过度,不存在应力集中的情况。因此,从结构上排除了下扭力臂出现裂纹的可能。

图2 下扭力臂结构示意图

2 强度校核

针对出现裂纹的部位进行强度校核可知,该部件的材料为30CrMnSiNi2A,其强度极限σb=1665MPa。

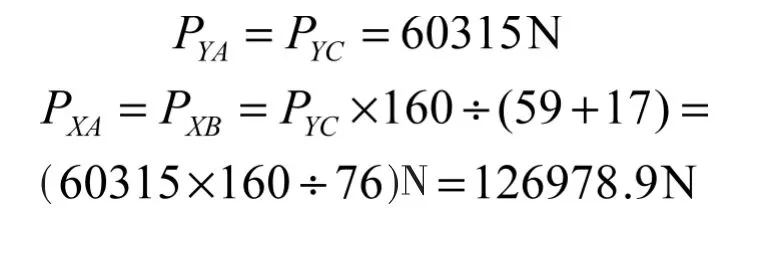

受力分析见图3所示,其中:PYC=60315N,PYC对扭力臂产生的力由耳片A处的PYA平衡,力矩由耳片A、B处的支反力PXA、PXB共同平衡。根据力和力矩平衡,有:

图3 下扭力臂结构图及受力分析示意图

Ⅰ-Ⅰ截面的面积和抗弯截面系数为:

将A点载荷平移至Ⅰ-Ⅰ截面的形心处,形心处的载荷为:

Ⅰ-Ⅰ截面最大正应力为:

由上述计算可知,弯曲正应力大于材料的屈服强度。同时考虑材料进入塑性状态,根据所求出的Ⅰ-Ⅰ截面的几何塑性系数,查《飞机设计手册》第三册216页图3-40,得Ⅰ-Ⅰ截面的物理几何塑性系数:ksx=1.35。

用物理几何塑性系数对弯曲正应力进行修正后的最大正应力为:

Ⅰ-Ⅰ截面受到的剪应力为:

式中k2由《飞机设计手册》第三册P47页表2-4插值得来,k2=0.209。

Ⅰ-Ⅰ截面受到的合应力为:

剩余强度系数:

而按《飞机设计手册》第三册第214页的计算公式,Ⅰ-Ⅰ截面的几何塑性系数为1.5,因而下扭力臂的强度设计满足静强度设计要求。

3 理化分析

3.1 材质分析

在该零件上取光谱试样进行化学成分分析,分析结果如表1所示,化学成分符合技术要求。

表1 化学成分检测结果

同时在零件上取硬度试样进行布氏硬度(HBW)检测,检测结果为471、477,换算强度约为1620 MPa、1646 MPa(换算强度值仅供参考)。对断口处脱碳层的硬度进行显微硬度检测,检测结果为40.30HRC、39.42HRC,换算强度约为1243MPa,小于其屈服强度1665MPa,同样符合相关设计标准。因此,裂纹产生的原因并非是材质问题。

3.2 显微分析

取断口试样进行超声洗涤干燥后放入扫描电镜下观察可知,断口低倍形貌(图4a)显示断口表面较平坦,“裂纹”深度约为0.87mm,“裂纹”沿长度约为3.2mm;高倍形貌(图4b)表明,整个断口表面被腐蚀产物覆盖,“裂纹”尾部断口表面的腐蚀产物呈网状开裂;远离断口处人为打开断口表面(图4c)为韧窝特征。断口并未发现有明显的材质缺陷和组织缺陷。

在断口裂纹附近对断口腐蚀产物进行能谱分析可知,全断口并未发现Cl元素信号,O信号的强度则随着裂纹扩展的方向(区域1区域2区域3)不断减弱,这说明裂纹源区出现了较明显的氧化腐蚀现象。

图4 断口显微观察

3.3 金相分析

在断口处取金相试样,金相组织如图5所示,心部金相组织为回火索氏体(图5a),断口处(“裂纹”侧面)有脱碳现象(图5b)。

4 失效原因分析

从结构分析来看,下扭力臂大双耳根部为圆角平滑过度,不存在应力集中的情况。并且上下扭力臂运动分析也证实了缓冲支柱在压缩的过程中上下扭力臂不会与其它零件发生干涉。同时上下扭力臂连接处衬套允许锉修,也使得上下扭力臂不存在装配应力存在。因此,从结构分析来看,不存在由于下扭力臂与其它零件干涉或者装配应力集中等原因导致下扭力臂出现裂纹。从强度分析来看,下扭力臂满足静强度设计要求,且其服役载荷集中在裂纹处。

从理化试验分析结果来看,该零件的”裂纹”形成于热处理(淬火)之前。该零件的化学成分检测结果符合技术要求。心部的金相组织和硬度检测结果无异常,均符合要求。断口表面有较严重的氧化腐蚀形貌,并且断口处(“裂纹”侧面)有明显的脱碳现象,该处的硬度值也明显低于心部硬度,说明”裂纹”产生于热处理之前。综合零件的生产过程,热处理之前形成的”裂纹”应为锻造”裂纹”。整个原始断口特征一致,无明显差异,说明在使用过程中 “裂纹”未扩展。

图5 断口金相观察

综上分析,该裂纹应为零件锻造时出现的缺陷。由于零件外表面涂有H04-2漆,该缺陷一开始并未被发现。随着飞机飞行时间的增长和服役载荷的集中,该裂缝才被发现。

5 结 语

此次下扭力臂出现裂纹,从结构和强度上来看,均无设计问题。主要是由于在零件制造的过程中,材料本身出现的缺陷所造成,因发现及时,该裂纹并未扩展。否则,飞机经过多次起降后,在该下扭力臂裂纹处容易形成应力集中,最终可能导致下扭力臂发生疲劳断裂,从而影响飞行安全。

[1]张峥.失效分析思路[J].理化检验.物理分册, 2005,(3).

[2]王宝忠.飞机设计手册第三册[M].航空工业出版社,2000.

[3]徐桂兰.锻件开裂原因的分析与研究[J].锻压技术,2004,(1).

[4]侯彩云,宗铎,王秀玲,李胜杰.滑块锻造裂纹分析[J].中国兵器科学研究院宁波分院;2012.

[5]李为国.三种零件开裂原因分析[J].兵器材料科学与工程,1991,(8).