少齿数齿轮专用机床传动系统设计初探

2015-04-01刘武常

刘武常

摘要:少齿数齿轮传动在当下被广泛应用的重要原因就是其具有单级传动比大、传动效率高等等的优点。但是,在普通的滚齿机上进行少齿数齿轮加工的时候,机床主轴以及工作台的传动小,机床传动大,会致使机床发生自锁。少齿数齿轮应用被制约的原因便是加工工艺。本文着重分析了当下在普通滚齿机上加工齿轮时,目前能加工到的最少齿数的情况以及设计一种少齿数齿轮专用机床传动系统的必要性。

关键词:少齿数齿轮 最少齿数 专用机床传动系统 设计

必要性

0 引言

机械产品的重要零件便是齿轮。齿轮因为它自身显著的优点被广泛应用于各个领域。其中齿轮传动是其最重要的应用。

齿轮传动,作为机械传动中最重要的传动之一,是利用两齿轮的轮齿相互啮合来传递动力和运动的机械传动。齿数在2-10之间的渐开线圆柱齿轮是少齿数齿轮,少齿数齿轮传动是利用少齿数齿轮的齿轮传动。因为在少齿数齿轮传动中很大程度上减少了小齿轮的齿数,所以其单级传动比较大且拥有结构简单、传动效率高等等的诸多特点。现今,少齿数齿轮传动在例如电动自行车、摩托车以及减速器等诸多的机械中都发挥了它们不可替代的作用。

1 少齿数齿轮的简要介绍

作为齿轮传动技术的新进展的少齿数齿轮传动拥有体积小、单级传动比大且承载能力高等等的显著的特点,所以,其具有较高的研究意义以及应用价值。

齿数是2-8的渐开线圆柱齿轮便是少齿数齿轮,其传动为渐开线齿轮传动的重要构成还有延伸,优点也是十分明显的,它适用于中小功率、结构尺寸受限制、传动比大等等的场合,对于现代发展的需求是十分契合的。

首先,少齿数齿轮常采用斜齿的形式,换句话说,少齿数齿轮就是特殊的渐开线斜齿圆柱齿轮;因为少齿数齿轮的相关特点,所以通常情况之下将其设计为齿轮轴的形式,且在使用少齿数齿轮的时候,对其安全性的验证是极其重要的;在选择少齿数齿轮时,一个必须要进行考虑的技术指标是齿轮的耐磨性,因为少齿数齿轮无法用磨齿机磨削,所以,少齿数齿轮必须要做成硬齿面形式等等。

2 渐开线齿轮不发生根切的最少齿数

当前,在普通滚齿机上加工齿轮时可以加工到的最少齿数介绍如下:

2.1 标准直齿轮不发生根切的最少齿数

■

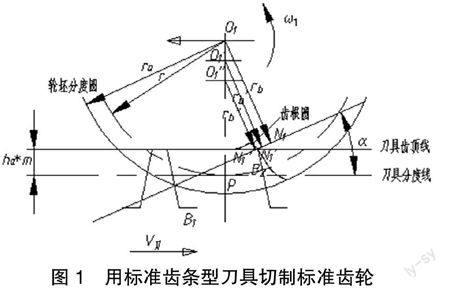

图1 用标准齿条型刀具切制标准齿轮

用标准齿条型刀具切制标准齿轮的情况见图1。只有充分熟知了产生根切的原因才可以避免根切。刀具的刀刃从啮合线上B1点开始切削齿轮轮廓,切至啮合线与刀具齿顶线的交点B2处,这个时候,被切齿轮渐开线齿廓已被全部切出。倘若被切齿轮的齿数不够多那么会使其极限啮合点N1″落在刀具齿顶线之下,这个时候刀具的齿顶就会把轮齿已切好的一部分齿根渐开线齿廓切去,跟切也就产生了。为了将根切的出现的情况加以避免,应该使极限点N1必须位于刀具齿顶线之上,即应让PN1sinα?叟ha*m,进而求得标准直齿轮不发生根切的最少齿数为:

Zmin=2ha*/sinα(式1)

当齿顶高系数ha*取1,压力角取20°时,计算得出Zmin=17;当轮齿有轻微根切时,增大了齿根圆角半径,从而增大了轮齿抗弯强度,因此在一些场合也常允许轮齿产生轻微根切,此时可取Zmin=14;另外,加工渐开线圆柱直齿轮时,可以不考虑齿轮变位调整对刀具的干涉,此时其最少齿数可取Zmin=4。

2.2 渐开线标准斜齿圆柱齿轮不发生根切的最少齿数

■

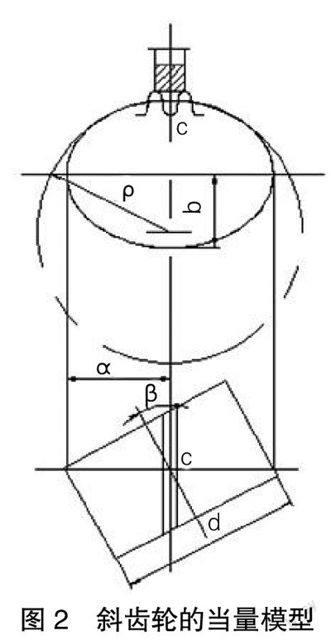

图2 斜齿轮的当量模型

设经过斜齿轮分度圆柱面上的一点c,作轮齿的法面,见图2,将斜齿轮的分度圆柱剖开,剖面则为一椭圆。现以椭圆上c点的曲率半径ρ为半径作一圆,作为一假想直齿轮的分度圆,以该斜齿轮的法面模数为模数,法面压力角为压力角,作一直齿轮,其齿形就是斜齿轮的法面近似齿形,称此直齿轮为斜齿轮的当量齿轮,而其齿数即为当量齿数(用Zv表示)。

由图可知,椭圆的长半轴a=d/(2cosβ),短半轴b=d/2,而ρ=a2/b=d/(2cosβ),所以:

Zv=2ρ/mn=d/(mncos2β)=zmt(mncos2β)

=z/cos3β(式2)

由式2可得出渐开线标准斜齿圆柱齿轮不发生根切的最少齿数为:

Zmin=Zvmincos3β(式3)

Zvmin为当量直齿标准齿轮不发生根切的最少齿数;β 为螺旋角,一般取8°~20°;mn为法面模数,按国家标准取标准值;mt为端面模数,mt=mn/cosβ。

可见,斜齿轮的最少齿数可以比直齿轮的少,而且采用斜齿轮传动时轴承的跨距较小,轴的刚度也较大。采用渐开线圆柱斜齿传动时,小齿轮的齿数可以选择2-10。

2.3 变位齿轮的最少齿数

当下,对少齿数渐开线圆柱齿轮传动来讲,最大问题便是滚切少齿数齿轮而出现的根切。为了避免根切经常选用较大的变位系数,然而较大的变位系数在解决根切问题的同时势必又会引起齿顶厚变薄(Sa?燮(0.25~0.4)mm)还有变尖(Sa?燮0)以及干涉等问题。另外,在一定的情况下甚至还会出现节点外啮合现象。对于齿轮齿顶齿厚变薄及变尖问题,可以通过削顶的方法来保证少齿数齿轮必要的齿顶厚,但这样同时又会使实际的齿顶高降低,从而使得实际啮合线缩短、端面重合度减小。然而当齿轮端面重合度很小时,会出现齿轮节点偏离实际啮合线中点,甚至处在实际啮合线外,造成相对滑动系数很大、磨损严重等问题。此时,可以通过采用较大的螺旋角和较大的齿宽系数来增大轴向重合度。

在实际生产中,虽然用范成法滚切加工标准直齿轮时不发生根切的最少齿数是Zmin=17,但是可以通过正变位等方法加工齿轮,使得齿轮的齿数变得更少。

当需要加工制造齿数少于17,而又不产生根切现象的齿轮时,由式1可知,可采用减小齿顶高系数ha*及加大压力角α的方法来实现。然而减小ha*将使重合度减小,而增大α要采用非标准刀具。除了这两种方法外,解决上述问题的最好方法是在加工齿轮时,将齿条刀具由标准位置相对齿坯中心向外移出一段距离,即采用所谓的变位修正法进行加工。当加工少齿数齿轮时,可采用将刀具由齿轮轮坯中心移远的正变位加工法,但是齿轮齿数也是有限制的:当齿轮齿数取8时,齿轮齿顶开始变尖;当齿轮齿数取7时,计算出的齿顶圆齿厚变为负值。对于少齿数齿轮,少齿数齿轮传动机构中齿轮的变位是用改变刀具对齿坯的径向相对位置来实现的,通过选择合理的变位系数,可以消除根切,提高少齿数齿轮齿根抗弯曲疲劳强度和齿面耐磨性能,使大小齿轮接近等强度。另外,为了提高齿轮表面接触强度,渐开线少齿数齿轮通常采用正向变位。

3 设计一种少齿数齿轮专用机床传动系统必要性

在机械传动中有了非常大比重的便是齿轮传动。但是,当有空间的限制的时候,为了达到小型化这一目的,一种趋势便出现了,那就是,采用少齿数齿轮。但是因为少齿数齿轮具有齿数少、齿轮轴细这些特点,使得少齿数齿轮的加工更加困难;国外的加工少齿数齿轮的机床售价高且技术封锁,这些都制约着少齿数齿轮的应用还有推广。

于是我们可以得出,少齿数齿轮应用的最大困难就是加工工艺,同时结合国内现状,目前还没有专门加工少齿数齿轮的机床。我们可以得出,设计一种少齿数齿轮专用机床传动系统是非常必要的并且研究意义重大。

4 结束语

少齿数齿轮传动在当下被广泛应用的重要原因就是其单级传动比大、传动效率高等等的优点。通过分析当下在普通滚齿机上加工齿轮时可加工到的最少齿数的情况以及设计少齿数齿轮专用机床传动系统的必要性可以让我们对少齿数齿轮传动有更深一步的了解,从而在进行具体设计时有更精准的把握。

参考文献:

[1]日本机械学会.齿轮强度设计资料[M].北京:机械工业出版社,1984.

[2]孙恒,陈作模,葛文杰.机械原理(第七版)[M].北京:高等教育出版社,2006.

[3]濮良贵,纪明刚.机械设计(第八版)[M].北京:高等教育出版社,2006.

[4]张根保,王国强,何文辉,曾海峰.基于任务的数控机床可靠性分配技术研究[J].中国机械工程,2010(19).

[5]邓超,吴军,毛宽民,熊尧.面向大型数控机床的工艺可靠性评估[J].计算机集成制造系统,2010(10).