锅炉屏式再热器泄漏原因分析

2015-04-01赵春海徐笑丹刘士玲孙连玉

赵春海,徐笑丹,刘士玲,孙连玉

(1.神华神皖安庆皖江发电有限责任公司,安徽 安庆 246000;2.国网吉林省电力有限公司电力科学研究院,长春 130021)

锅炉是火力发电厂主要设备之一,正常运行是机组安全运行的基本保证。某热电厂1号锅炉型号为HG-1102/17.5-YM33,为亚临界、一次中间再热、直流燃烧器、四角切向燃烧、单炉膛、Π 型布置的自然循环汽包炉。凝结水配置100%精处理装置,给水采用氨水处理、炉水采用低磷酸盐处理,屏式再热器管材质为12Cr1MoVG,规格为φ63 mm×4 mm,再热蒸汽额定温度540 ℃、压力3.8 MPa。1号机组自上次大修以来累计运行约19 000h。2012年10月18日,锅炉屏式再热器发生爆管泄漏,导致机组紧急停机,为查清爆管泄漏原因,从以下几方面进行分析。

1 泄漏原因分析

1.1 沉积物性质及产生原因

爆管后进行割管检查,各爆口前后0.5m 处屏式再热器直管段均有沉积物,沉积物较松散,表面粗糙,沉积物pH 值在12左右,平均厚度约0.28mm,经能谱仪分析,沉积物中Na2O 质量分数为35.7%、P2O5质量分数为49.2%。根据亚临界参数蒸汽对各种杂质的溶解携带、机械携带特性及其在蒸汽系统中的沉积特性,表明锅炉运行过程中蒸汽存在严重的机械携带,使蒸汽中水携带的磷酸三钠在再热器管内部沉积,机械携带较大的原因为汽包水位控制偏高、长期负荷变动频繁、汽水分离器出现短路等。

1.2 宏观特性分析

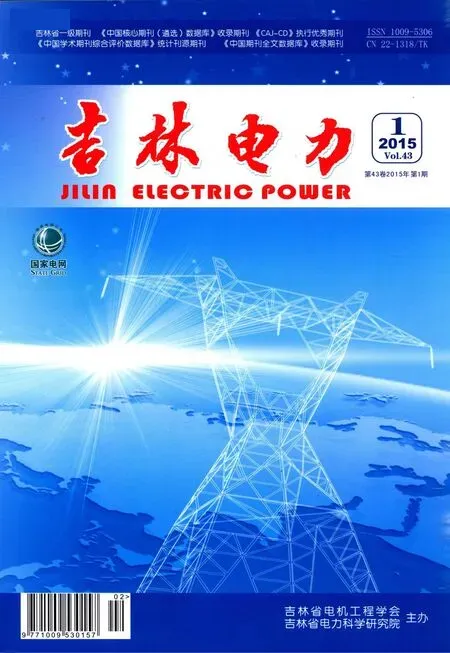

停机后,发现甲侧第3根(左数,标高51 m)再热器管有2个泄漏点,泄漏点均在直管段,漏点距下弯头分别为500mm、200mm,爆口不大、边缘不锋利,泄漏点外壁有少量氧化皮、管壁无明显减薄现象,第3根管漏点见图1。

紧邻的第4根管束漏点与第3根位置对应,但形貌明显不同,外壁有明显被蒸汽吹损的痕迹,管壁明显减薄,第4根管漏点见图2。

从第3、4根管漏点内、外形貌初步推断,第3根管先爆管泄漏,泄漏蒸汽吹损了相邻的第4根管,使第4根管壁爆口处明显减薄,承受不了内壁的压力而发生爆破。

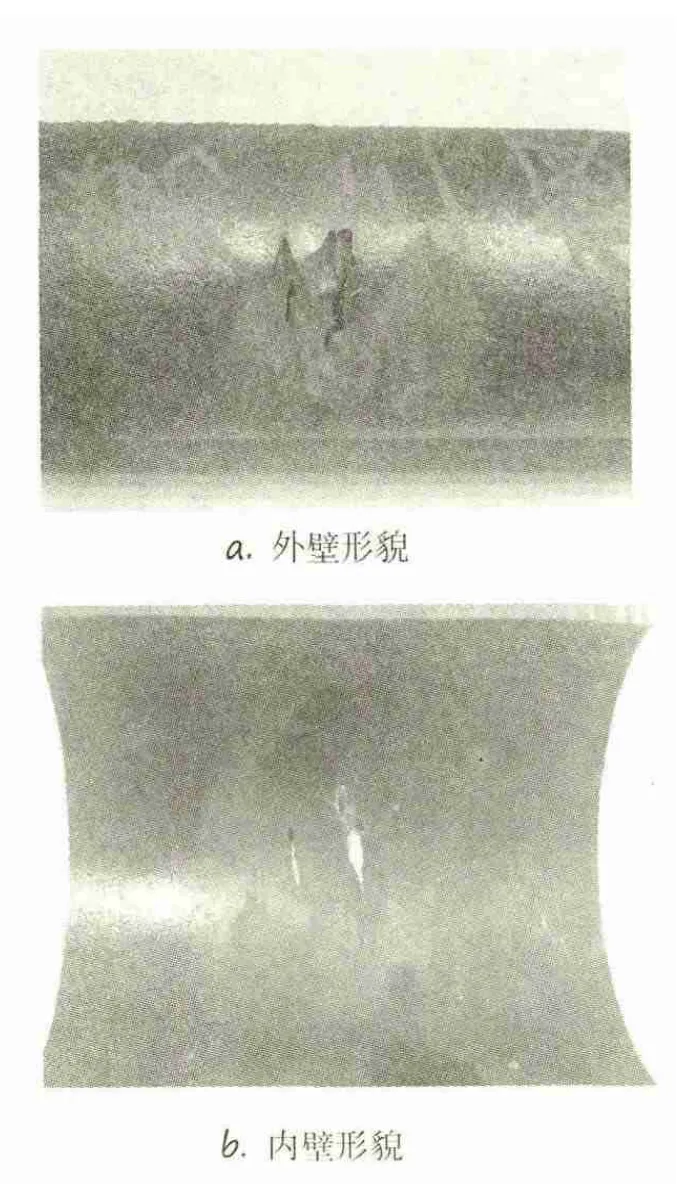

1.3 管样化学成分分析

对第3、4根管样进行了化学成分分析,分析结果见表1。分析结果表明,再热器管材质材料主要成分均符合GB/T 5310—2008《高压锅炉用无缝钢管》中的12Cr1MoVG 对应化学成分的要求,与设计材质相符。

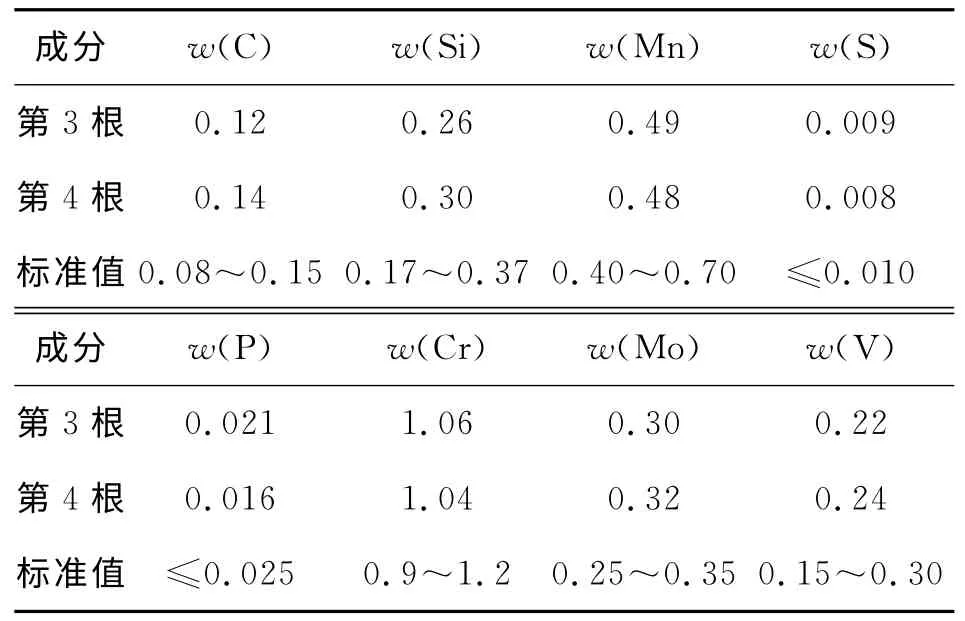

1.4 金相组织分析

在爆口处取样进行金相检验,第3根泄漏处基体组织为铁素体+少量珠光体+碳化物,珠光体基本完全球化,球化评级4 级,见图3a。第4 根泄漏处基体组织为铁素体+碳化物,珠光体完全球化,球化评级4~5级,见图3b。

图1 第3根管漏点(距下弯头200mm)

图2 第4根管漏点(距下弯头200mm)

1.5 力学性能分析

表1 管样成分分析结果 %

图3 200倍金相组织

在第3、4根直管段(距离爆口处500mm 处)上取样进行常温拉伸试验,结果见表2。

表2 常温拉伸试验结果

经外径测量管径胀粗不明显,第3根管平均外径为63.5mm,第4根管平均外径为63.1mm,2根管均无明显壁厚减薄现象。管材的抗拉强度低于标准GB/T 5310—2008《高压锅炉用无缝钢管》中12Cr1MoVG 的抗拉强度要求,断后伸长率符合标准要求。

通过内部沉积物分析、宏观检查、金相组织、材质化学成分分析、力学性能分析等综合分析,得出1号锅炉再热器爆管泄漏的直接原因是磷酸三钠沉积在屏式再热器内部引起管壁长时间过热。

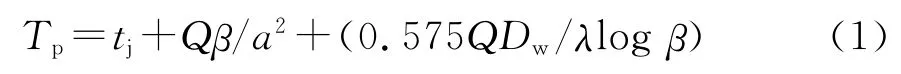

2 积盐对再热器管传热影响分析

再热器管积盐所引起的超温程度,远较水冷壁严重,这是由于再热器蒸汽和汽水混合物两者的传热系数不同所致。为了进一步探索积盐量对再热器管壁温度的影响,需要进行积盐量对管壁温度的影响估算。当再热器管内基本无盐垢时,管壁的平均温度可按式(1)进行估算[1]:

式中:Tp为再热器管壁的平均温度;tj为介质温度;Q为热负荷[取146 300~188 100kJ/(m2·h)];β为外径与内径之比;a2为由器壁内表面到介质的传热系数[取10 450~20 900kJ/(m2·h·℃)];Dw为外径;λ为管壁的传热系数。

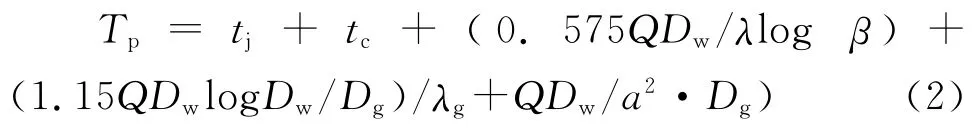

当再热器管有盐垢时,管壁温度按式(2)进行估算[1]:

式中:tc为允许的 温 度 偏 差(30 ℃);λg为 盐 垢 的 导热系数;Dg为管内盐垢层的内径。

屏式再热器管材质为12Cr1MoVG,管径为φ63 mm×4mm,再热汽温设计值为540 ℃,λ为137.94 kJ/(m2·h·℃),λg为4.18kJ/(m2·h·℃),分别根据式(1)、式(2),可估算无积盐时,管壁平均温度为545℃;积盐0.28mm 时,管壁平均温度可达585℃(超过额定温度近45 ℃),爆管泄露前1个月内,分布式控制系统(DCS)中泄漏处附近再热器壁温在569~581 ℃之间,对于低合金钢,在超过额定温度下较长时间运行,易发生爆管泄漏事故。计算再热器壁温与实测壁温基本吻合及金相检验结果表明,磷酸三钠沉积在再热器内部引起再热器管壁长时间过热导致锅炉再热器爆管。

3 结论与建议

1号锅炉再热器爆管泄漏的直接原因是磷酸三钠沉积在再热器内部引起再热器管壁长时间过热,而磷酸三钠在再热器内部沉积的主要原因是1号汽包汽水分离器异常导致蒸汽的机械携带量升高。通过对汽包水位控制、负荷变动及汽包内部装置等进行分析、检查,发现汽包左侧第2 个汽水分离器倾斜,对倾斜的汽水分离器进行重新安装并对存在泄漏的再热器管段进行了更换。为了有效避免再热器积盐造成超温运行,应从以下几个方面做好工作。

a.控制好汽包水位和负荷变动率,有条件时应进行热化学试验,依据试验结果控制药剂剂量、汽包水位、水位与负荷变动率等。

b.大修期间,应对汽包内部装置进行检查,重点包括旋风分离器、波纹板和百叶窗等汽、水分离装置的完好性。

c.应按照要求做到精处理系统100%投入,尤其是凝汽器、热网加热器等出现泄漏、渗漏时;同时还应及时消除凝汽器、热网加热器的泄漏、渗漏现象,以保证给水、减温水的水质。

d.化学技术监督要到位,凝结水、给水水质不合格,应按三级处理原则进行处理。

[1] 窦照英.结垢和积盐引起的过热爆破[J].华北电力技术,1979,(6):42-47.