燃煤高温固硫机理及影响因素研究

2015-03-30杨巧文赵昕伟陈思彭海水郭玲王鑫袁金沙

杨巧文,赵昕伟,陈思,彭海水,郭玲,王鑫,袁金沙

(中国矿业大学(北京) 化学与环境工程学院,北京 100083)

燃煤高温固硫机理及影响因素研究

杨巧文,赵昕伟,陈思,彭海水,郭玲,王鑫,袁金沙

(中国矿业大学(北京) 化学与环境工程学院,北京 100083)

摘 要:燃烧中固硫是适合我国国情的固硫技术,本文阐述了煤炭燃烧中高温固硫机理;并从钙硫摩尔比、固硫剂种类及粒度、燃烧温度及反应气氛等角度考察了影响固硫效率的重要因素;最后分析了在主固硫剂中加入适当添加剂时对固硫效率的影响,结果表明,助剂的添加不仅可以提高固硫剂的反应活性,而且可以改变其微观结构,尤其在高温下,助剂的添加可形成其它形式的含硫复合物,阻止或延缓硫酸盐的再分解,从而改善燃煤固硫效果。

关键词:燃煤;固硫机理;影响因素;固硫剂;添加剂

0 引言

我国是一个富煤、贫油、少气的国家,这就决定了煤炭在我国一次能源结构中的主导地位,随着科学技术的发展,虽然多种新型能源层出不穷,但煤炭仍将是支持我国能源供应的主要来源[1]。

飞速发展的中国依然面临酸雨、温室效应等环境污染问题。目前我国每年排放的S02超过2090万吨,其中90%的二氧化硫来源于燃煤,煤炭的直接燃烧正是我国大气污染严重的根本原因。二氧化硫在大气中氧化后会形成硫酸盐气溶胶,其毒性可增加10倍以上,可引起人咳嗽、胸闷、眼睛刺激、呼吸困难等症,甚至引起呼吸功能衰竭;二氧化硫腐蚀植物叶面,抑制植物生长;二氧化硫产生的酸雨会降低土壤肥效,破坏土壤结构[2]。

燃煤固硫技术分为燃烧前脱硫、燃烧中固硫、燃烧后脱硫。燃烧前脱硫[3]主要分为物理脱硫,化学脱硫以及微生物脱硫法等。物理脱硫法虽然操作方便,工艺成熟,但只能脱除煤中无机硫,无法脱除有机硫及颗粒较小的硫铁矿硫。化学法不受硫分子物理形态影响,可以脱除煤中大部分黄铁矿和有机硫,但对操作及设备要求很高,能耗大,固硫成本高。生物脱硫法可以脱除无机硫和有机硫,但细菌培养麻烦,脱硫过程慢,周期长。物理脱硫法工业已经很成熟了,而化学脱硫和生物脱硫因为脱硫的局限性、操作的复杂性、高成本等问题目前还难以实现工业化。

燃烧中固硫技术[4]分为型煤燃烧固硫、炉内直接喷钙固硫、循环流化床燃烧固硫。型煤燃烧固硫因其烟尘少,漏煤少,因而在工业窑炉和层燃式锅炉应用较为广范。炉内喷钙技术成本低,工艺简单,占地面积小,可行性高,但固硫率波动范围广。循环流化床固硫技术节省燃料,负荷调节性能好,同时可以降低氮氧化物的排放,但容易造成烟气和物料外漏,污染环境。

燃烧后脱硫的种类繁多,大致可以分为湿法、干法、半干法脱硫。湿法脱硫对煤种适应性好,但投资高,能耗高,对设备腐蚀严重,易造成二次污染。干法对设备腐蚀小,但对操作要求高,脱硫率低。半干法脱硫不仅兼顾了干法和湿法的优点,而且应用前景乐观,但是成本高。

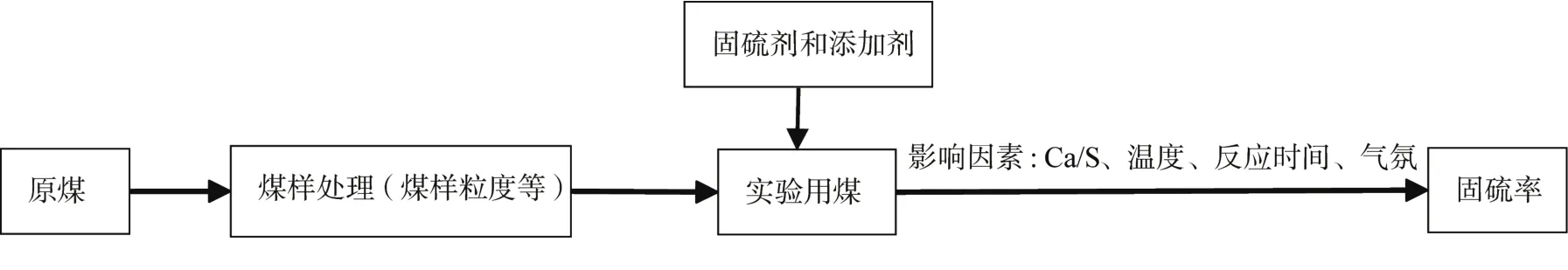

1 燃烧中固硫技术的机理

燃烧中脱硫技术[5],是指煤炭在炉内燃烧的过程中添加一定量的固硫剂和助剂,煤在燃烧或气化时会生成SO2或SO3等气态硫化物,这些气态硫化物直接被固硫剂所吸收,形成固态残渣而留在灰渣中,从而大大降低SO2气体的排放量。其固硫过程如图1所示。

图1 燃烧中固硫技术反应流程Fig.1 The technological process of sulfur retention during coal combustion

固硫剂的种类很多,主要包括一些碱金属固硫剂、废弃物型固硫剂和新型的纳米固硫剂。其中,钙基固硫剂的应用较广泛,石灰石以价廉易得而备受关注。不同产地煤样的成分不同,因此燃烧后灰渣的组成存在差异。此外,在反应生成硫酸钙前,炉内气体的种类及含量的不同导致过渡产物CaO、CaS等的生成,炉内的燃烧温度等的影响均造成了石灰石固硫反应的复杂性。因此,国内外的专家学者关于固硫机理发表了各自不同的看法。Dennis[6]等学者在流化床的燃烧条件下,以石灰石为固硫剂的固硫反应机理进行了探究,他认为CaCO3先分解为CaO,CaO再和SO2反应生成CaSO3,该机理认为CaSO3为中间产物,发生热解后生成了CaS,CaS直接被氧化为CaSO4。Buroni[7]等认为固硫反应的机理是石灰石直接硫酸化的过程,CaCO3直接与SO2反应,可能是由于反应条件例如固硫剂种类、燃烧温度反应气氛等的不同而导致了反应历程的改变。较多的研究人员支持CaCO3高温下热解,生成CaO,CaO再作为固硫剂进行固硫反应。

2 固硫反应的主要影响因素

2.1钙硫摩尔比的影响

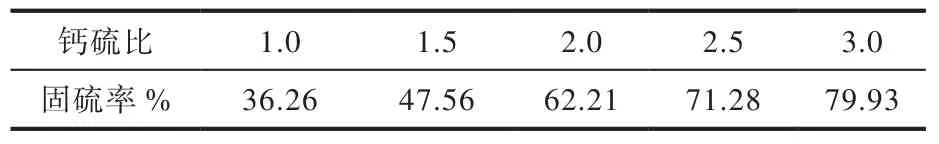

在燃煤过程中,Ca/S是影响钙基固硫剂固硫效果最显著的因素[8],反映了固硫剂用量的大小。理论上来说,当钙硫比为1时,钙基物质能够将煤中所有的硫固定在灰渣中。但是,由于固硫剂有一定的粒度、炉内温度以及SO2的扩散等因素的存在降低了钙的利用率。因此,为了达到较好的固硫效果,必须加入过量的固硫剂。然而,固硫剂加入量过多又会增加灰渣量,降低原煤的固定碳含量和热值。因此,在实验前应当确定合适的Ca/S,一般设计在1.5~2.0。堪伦建等以Ca(OH)2为固硫剂,加入适量的MgO调和液,在炉温为1000℃的条件下进行不同Ca/S的固硫试验,实验结果如表1所示。Ca/S为3时,固硫率最高,高达79.93%。

2.2固硫剂种类的影响

固硫剂及助剂的种类在固硫效果中也是重要因素之一。传统的钙基固硫剂如CaCO3、Ca(OH)2、CaO,其固硫效果在不同的反应条件下各不相同。Desai N J 和 Yang R T[9]早在1983 年,选择Fe2O3作为固硫助剂,研究发现:Fe2O3抑制了CaSO4的再分解。武宏香等[10]人在O2气氛下研究了在煤与污泥中添加4种钙基固硫剂CaO、Ca(OH)2、CaCO3和白云石(CaCO3·MgCO3)后的固硫率。研究结果表明:煤和污泥中添加钙基固硫剂后,烟气中SO2的瞬时浓度均不同程度地降低,前者研究显示CaO和Ca(OH)2的固硫效率相差不大并高于CaCO3与白云石的脱硫效率;而在污泥中添加固硫剂后,4种钙基固硫剂的脱硫效率总体依次为CaO>Ca(OH)2> CaCO3>白云石。固硫剂的选择应根据当地条件,就地取材,尽量利用一些含钙废料,降低成本,促使该技术的推广。

2.3固硫剂粒度的影响

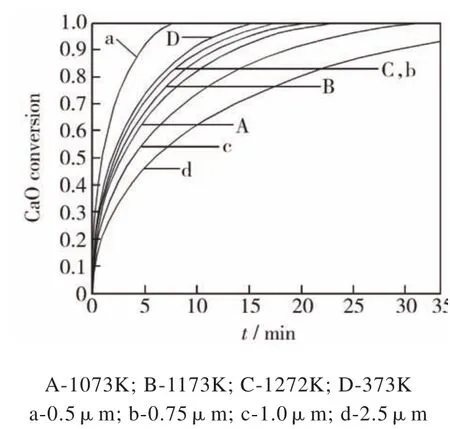

固硫剂的粒径越小,其比表面积越大,从而与含硫气体能够充分接触燃烧,提高固硫率[11]。此外,固硫剂的粒度减小有利于其在煤样中分布均匀。魏宁等[12]人以四川高硫煤为原料,CaCO3为固硫剂,确定Ca/S为3.0的实验条件下。分析固硫剂粒径分别为3 mm~1 mm、<1 mm~0.2 mm、<0.2 mm时的固硫效率,结果表明:随着固硫剂粒度的减小,固硫效率明显提高。但是在减小固硫剂粒径的同时也要考虑加工费用和动力消耗,因此在实际应用中要选择最佳粒径的固硫剂。郭仁宁等[13]人建立了CaO缩芯动力学模型,通过模型计算,考察了气膜扩散控制和化学扩散控制条件下,反应温度和CaO粒径对固硫反应特性的影响,如图2、图3。

从图2可知,在灰层扩散控制下,提高反应温度、延长反应时间和减小CaO粒径,均有利于提高CaO转化率,提高反应温度来提高CaO固硫效果不明显,减小CaO粒径对于提高CaO固硫效果最为明显。结合图3可以看出,相对于提升温度,减小粒径的影响较为稳定。因此,在实际生产过程中应选择在适合的温度下,减小CaO粒径。

2.4燃烧温度的影响

燃烧温度的高低也会对燃煤固硫率产生明显影响[14]。温度过低会影响固硫剂的反应活性,降低反应速率,导致固硫剂失去固硫作用。当温度为600℃左右时,SO2的排放已基本完成,而CaCO3在825℃左右才可分解为活性的CaO。升高反应温度,CaSO4开始分解,降低了固硫效果。

表1 Ca/S与固硫率的关系Tab.1 The sulfur-fixing efficiency with different Ca/S

图2 灰层扩散不同温度和CaO粒径对CaO转化率的影响Fig.2 Effect of reaction temperature and CaO particle size on CaO conversion effciency with ash layer diffusion control

当温度升高到1000℃以后,CaSO4的分解更迅速,且固硫剂表面会因为烧结而失活。工业锅炉的燃烧温度一般在1200℃以上,因此研制耐高温的固硫剂是一个有待解决的问题。

2.5反应气氛的影响

煤炭燃烧时锅炉内的氧气分布不均匀,造成氧化区、中性区、还原区。环境不同固硫的中间产物也会随之不同,在氧化气氛下硫主要以硫酸钙的形式存在,在还原区域内固硫产物主要是CaS,因此,炉内气氛对固硫产物的存在形式起到很重要的作用。交变型气氛是指燃煤过程中交替出现氧化性气氛和还原性气氛,不同学者持不同的观点。Hansen等人认为交变性气氛对固硫效率没有太大的影响。Mattisson[15]却在实验的基础上提出了与此完全相反的理论,他认为周期性交变气氛对部分固硫剂硫酸盐化能力影响很明显,交变气氛较氧化性气氛更有利于硫向石灰石颗粒内部扩散。

3 添加剂的作用机理

3.1提高固硫剂的反应活性

Fe2O3、MgO、SiO2等氧化物对钙基固硫剂具有催化作用,使反应的活化能降低,提高固硫效率。研究表明:在燃煤过程中以SiO2为固硫添加剂,SiO2的用量越大,固硫效率也不断地提高。Fragier等指出,添加SiO2助剂时,固硫剂中的钙是以CaSiO3的形式与SO2发生更为激烈的化学反应,加入SiO2实质上是增强了固硫剂的反应活性,从而提高了固硫效率。周静以Ca(OH)2为固硫剂,以MgO、NaCO3等为添加剂在1200℃条件下进行固硫实验,发现MgO对Ca(OH)2固硫具有促进作用,但在型煤灰渣中也未发现含有Mg的含硫物相。杨明平等[16]人用Fe2O3改性电石渣进行固硫实验,实验结果表明:Fe2O3在固硫反应中可起催化作用,能够降低反应的活化能,提高反应速率,并在一定程度上可抑制CaSO4的分解。王淑勤等[17]人研究纳米TiO2对固硫剂CaCO3在固硫过程的影响,结果表明,纳米TiO2能够促进CaCO3的分解,而且可以形成结构疏松的产物层,进而可以聚集更多的O2,催化了SO2氧化为SO3的过程,也有利于气体扩散到CaO内部,促进固硫反应的进行,从而提高固硫效果。

3.2改变固硫剂的微观结构

添加剂改善了主固硫剂颗粒的比表面积、孔结构、孔体积、孔分布等的微观结构不仅提高了固硫剂的活性,而且对固硫效率的影响也是至关重要的。改善固硫剂微观结构的添加剂主要是一些碱金属化合物和有机溶液,如K2CO3、Na2CO3、FeCl3、CaCl2等。Mark等[18]人研究发现在固硫剂中加入Na2CO3可极大地提高固硫效率。结果表明,助剂Na2CO3的加入促使CaO晶格重排,通过改变孔的尺寸和分布创造更好的固硫条件,而且Na2CO3本身还具有一定的固硫作用,比如生成Na2SO3、Na2SO4等物质以改善固硫效果。周俊虎等人用碱金属化合物K2CO3和NaCl溶液处理得到的CaO,具有长形沟槽或爆花状空洞,且孔径比未处理的CaO大得多,改善了CaO的孔隙率,提高了固硫率。刘洪涛等[19]人用木醋调质的石灰石后,石灰石的固硫性能得到显著的提高,这是因为木醋调质的石灰石的主要成分为水合醋酸钙,其热解过程呈现多阶段性,其热解产物疏松多孔且具有较大的比表面积。

3.3阻止或延缓硫酸盐的分解

添加剂例如Al2O3、Fe2O3、Fe-Si、Al-Si化合物、Sr化合物等的加入与固硫剂在高温下易形成低温共熔物和其他形式的含硫复合物,阻止或延缓了硫酸盐的再分解。李莹英等[20]研究型煤燃烧的过程中,以氧化镁和氧化钙为固硫剂,煤矸石和粉煤灰为添加剂。煤矸石中的SiO2和Al2O3能够在型煤燃烧的过程中形成结构紧致、稳定性高的物质Ca5(SiO4)2(SO4),抑制硫酸钙的分解,从而提高型煤的固硫率。肖佩林等[21]的研究表明,以钙基固硫剂作为主固硫剂,添加少量助剂碳酸锶与主固硫剂复配,硫元素除了以硫酸钙和硫酸锶的形式存在外,还形成了一种在高温下难以分解的复合相3CaO·3A12O3·CaSO4,从而大大提高固硫效率。朱光俊等[22]人研究Al2O3也可以抑制固硫产物的高温分解,同时可以形成具有高热稳定性的CaSO4、CaO和Al2O3的复盐,且此产物可以覆盖或包裹CaSO4晶体的表面,抑制其分解。

4 结论

在环保与能源利用并重的今天,开发洁净煤技术是减少二氧化硫灾害的首要选择。各地区的成煤条件不同,因而所形成的煤样也不尽相同,根据煤样的特点选择合适的固硫方法,一方面能够节省资源,另一方面可以有效的提高固硫效率。传统的固硫剂存在高温烧结等问题,因此开发耐高温的新型固硫剂和添加剂是固硫行业的一大发展方向。电石渣、白泥等含有固硫成分的工业废渣应得到合理的利用,既可以缓解废弃物的堆放,又能够废物利用,变费为宝。今后固硫行业的发展方向主要将现存的几种固硫方法有机地结合起来,在保证脱硫率的同时,实现工业化。

参考文献:

[1]李清毅.电厂优化配煤及燃煤添加剂研究[D].浙江: 浙江大学, 2011: 1-3.LI Q Y.Optimization of blending coal in the power plant and research of coal additive[D].Zhejiang: Zhejiang University, 2011: 1-3.

[2]张晶.添加剂CeO2对煤粉燃烧中固硫的影响[D].内蒙古: 内蒙古工业大学, 2010: 1-3.Zhang J.Effect of CeO2additive on desulfurization during coal combustion[D].Neimenggu: Inner Mongolia University of Technology, 2010: 1-3.

[3]Shen B X, Mi T, Liu D C, et al.N2O emission under fluidizedbed combustion condition[J].Fuel Processing Technology, 2003, V84(4): 13-21.

[4]陈波.钙基吸收剂的固硫性能评价和优化研究[D].浙江: 浙江大学, 2004: 12-14.CHEN B.Evaluation and optimization of Calcium-based sorbents sulfation[D].Zhejiang: Zhejiang University, 2004: 12-14.

[5]张威, 王梅, 刘明, 等.燃煤高温固硫的机理及固硫影响因素探讨[J].环境保护科学, 2008, 34(3): 4-7.ZHANG W, WANG M, LIU M, et al.Discussion on the mechanisms and affecting factors of sulfur retention at high temperature during coal combustion[J].Environmental Protection Science, 2008, 34(3): 4-7.

[6]Dennis J S, Hayhurst A N.Mechanism of the sulphation of calcined limestone particles in combustors[J].Chem Eng Sci , 1990, 45(5): 1175-1187.

[7]Burorni M, Carugai A, Delpiero G, et al.Behavior of calcium-based sorbents towards SO2capture in a high pressure thermo balance [J].Fuel, 1992, 71(4): 919-925.

[8]刘豪, 邱建荣, 徐朝芬, 等.煤灰氧化物与钙基固硫产物的高温多相反应机理[J].中国电机工程学报, 2007, 27(32): 29-33.LIU H, QIU J R, XU C F, et al.Heterogeneous reactions mechanism of oxides in coal ash and Calcium-based desulfurization residues at high temperature[J].Journal of Chinese Electrical Engineering Science, 2007, 27(32): 29-33.

[9]Desail N J , Yang R T .Catalytic fluidized-bed combustion enhancement of sulfation of calcium oxide by iron-oxide[J].Industrial&Engineering Chemistry: Process Dseign and Development, 1983, 22(2): 119-123.

[10] 武宏香, 赵增立, 李海滨, 等.钙基固硫剂对污泥和煤燃烧过程中SO2和NOX释放的影响[J].环境污染与防治, 2011, 33(10): 37-47.WU H X, ZHAO Z L, LI H B, et al.Influence of calcium-base sukfur catcher on SO2and NOXemission during combustion of sluge and coal[J].Environmental Pollution &Control, 2011, 33 (10): 37-47.

[11]Aursen K L, Due W, Grace J R, et al.Sulfation and reactivation characteristics of nine limestones[J].Fuel, 2000, 79: 153-163.

[12]魏宁, 赵波.钙基固硫剂固硫效果的影响因素初探[J].煤质技术, 2007, 4: 43-45.WEI N, ZHAO B.The influencing factors on the effect of fixed sulfur agent contained calcium[J].Coal Quality Technology, 2007, 4: 43-45.

[13]郭仁宁, 赵平卫, 黄声和, 等.CaO固硫反应缩芯动力学模型[J].煤炭转化, 2014, 37(3): 81-85.GUO R N, ZHAO P W, HUANG S H, et al.Kinetic mechanics of reaction between CaO and SO2[J].Coal Conversion, 2014, 37(3): 81-85.

[14]侯宇.关于影响煤燃烧固硫反应的主要因素及其机理的研究进展[J].节能, 2004, (6): 27-30.HOU Y.Development of sulfur retention mechanisms and factors during coal combustion process[J].Energy Conservation, 2004, (6): 27-30.

[15]Mattisson T.Sulfur capture during combustion of coal in circulating fluidized bed boilers[D].Goteborg University, Sweden, 1998.

[16]杨明平, 罗娟.Fe2O3改性电石渣高温固硫性能的研究[J].煤化工, 2008(4): 19-22.YANG M P, LUO J.Research on the sulfur fixation using Fe2O3-modified carbide line under high temperature condition[J].Coal Chemical Industry, 2008(4): 19-22.

[17]王淑勤, 赵毅, 谭茜, 等.纳米TiO2催化燃烧固硫的实验研究[J].环境科学, 2008, 29(2): 518-524.WANG S Q, ZHAO Y, TAN Q, et al.Experimental investigation of nano-TiO2oncombustion and desulfurization catalysis[J].Environment Science, 2008, 29(2): 32-36.

[18]Markusezewski R, Mroch D, Norton G A, etal.In coal desulfurization and demineralization by molten caustic mixtures[J].American Chemical Society Washington, 1986: 42-43.

[19]刘洪涛, 韩奎华, 李辉, 等.木醋调质石灰石固硫性能的动力学研究[J].煤炭学报, 2012, 37(11): 1915-1919.LIU H T, HAN K H, LI H, et al.Kinetic study on desulfurization of limestone modified by wood vinegar[J].Journal of China Society, 2012, 37(11): 1915-1919.

[20]李莹英, 郭彦霞, 程芳琴, 等.复合固硫剂对型煤固硫的影响研究[J].环境工程学报, 2011, 5(7): 1592-1597.LI Y Y, GUO Y X, CHENG F Q, et al.Effect of compound sulfur retention agent on sulfur retention behaviors of coal briquettes[J ].Chines Journal of Environmental Engineering, 2011, 5(7): 1592-1597.

[21]肖佩林, 李书年.铁硅系添加剂对型煤燃烧时硫行为的影响[J].环境科学学报, 1996, 16(1): 99-101.XIAO P L, LI S N.Effect of Fe2O3-SiO2in calcium system additives on behavior sulphur in burning coal briquets[J].Acta Scientiae Circumstantiae, 1996, 16(1): 99-101.

[22]朱光俊, 杨艳华, 张生芹, 等.冶金工业固体废弃物在燃煤固硫中的应用[J].冶金能源2014, 33(5): 43-46.ZHU G J, YANG Y H, ZHANG S Q, et al.Application of metallurgical industrical solid waste to fixed-sulfur during coal combustion[J].Energy for Metallurgical Industry, 2014, 33(5): 43-46.

Research on the Mechanisms and Affecting Factors of Sulfur Retention at High Temperature during Coal Combustion

YANG Qiao-wen, ZHAO Xin-wei, CHEN Si, PENG Hai-shui, GUO Ling, WANG Xin, YUAN Jin-sha

(School of Chemical and Environmental Engineering, China University of Mining and Technology (Beijing), Beijing 100083, China)

Citation: YANG Qiao-wen, ZHAO Xin-wei, CHEN Si, et al .Research on the mechanisms and affecting factors of sulfur retention at high temperature during coal combustion [J].The Journal of New Industrialization, 2015, 5(6): 41‒46.

Abstract:To fix sulfur in combustion is a technology which is suitable for our national condition.This paper firstly clarifies the high temperature sulfur-fixing mechanism in coal combustion, and then studies the important factors that influence the efficiency of fixing sulfur from calcium sulfur mole ratio, types and granularity of sulfur-fixing agent, combustion temperature and reaction atmosphere etc.Finally, we analyze the effect of adding appropriate additives on sulfur fixation efficiency, and it shows that the addition of additives not only improves the reactivity of sulfur-fixing agent, but also can change its microstructures, especially, under high temperature.It can form other sulfur compounds by adding additives which will prevent or delay the decomposition of sulfate, so as to improve sulfur-fixing effect of coal combustion.

Keywords:Coal combustion; sulfur-fixing mechanism; affecting factor; sulfur-fixing agent; additives

作者简介:杨巧文(1963- ),女,教授,博士生导师,博士,主要研究方向:煤炭深度脱灰脱硫;赵昕伟(1989-),女,硕士,主要研究方向:煤炭燃烧中固硫;陈思(1991-),女,硕士,主要研究方向:煤炭的深度浮选;彭海水(1989-),男,硕士,主要研究方向:煤炭燃烧中固硫;郭玲(1991-),女,硕士,主要研究方向:煤炭燃烧中固硫;王鑫(1991-),女,硕士,主要研究方向:煤炭燃烧中固硫;袁金沙(1991-),男,主要研究方向:煤炭的深度浮选

*基金项目:“十一五”国家科技支撑计划重点资助项目(2006BAF02A15-08-03)

本文引用格式:杨巧文,赵昕伟,陈思,等.燃煤高温固硫机理及影响因素研究[J].新型工业化,2015,5(6):41-46 DOI:10.3969/j.issn.2095-6649.2015.06.07