二次再热1 000MW机组低温省煤器技术方案论证

2015-03-28马千里

马千里

(江苏省电力设计院,江苏 南京211102)

0 引言

1 000MW燃煤机组锅炉空气预热器出口烟气温度约118℃,进入脱硫塔需对烟气喷水减温至约80℃,耗水量较大且损失大量烟气热量。

在当前节能减排的形式下,燃煤机组二次再热技术和烟气近零排放标准应运而生,标准规定烟尘排放浓度应小于5~10mg/Nm3,为达到此标准,需采用低温电除尘技术,即在电除尘器前设置低温省煤器,将烟气温度降到接近酸露点温度,可降低飞灰比电阻和反电晕,提高除尘效率。

目前对一次再热机组在除尘器或脱硫塔入口设置低温省煤器回收热量的技术已日渐成熟。低温省煤器回收的热量进入凝结水系统,除了烟气侧参数外,凝结水参数也是低温省煤器方案的输入条件。由于二次再热机组的回热级数由一次再热的8级增加到10级,凝结水参数也相应变化,因此需结合二次再热机组的汽轮机热平衡图制定相应的低温省煤器方案。

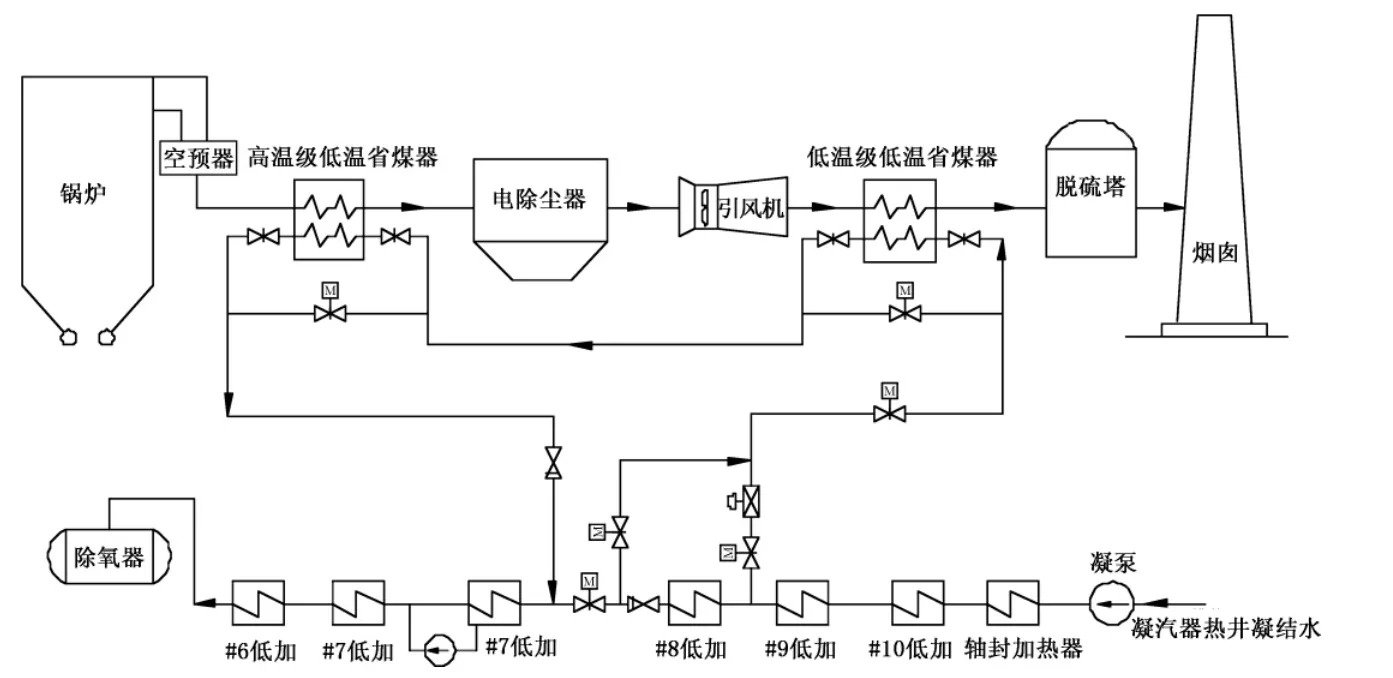

1 烟气系统布置方案

(1)方案1:将低温省煤器布置在空气预热器出口至除尘器入口烟道之间。烟气在空气预热器出口之后就降温,烟气体积流量也相应减少,这可以减少除尘器的集尘面积、占地面积和用材,并大幅提高电除尘器的除尘效率。根据相关研究,飞灰比电阻随温度降低而降低,电除尘器的除尘效率随之增高。另外,经低温省煤器降温后烟气体积流量降低,烟气阻力也相应有部分降低,可相应降低引风机电耗。考虑到电除尘器的防腐要求,低温省煤器烟气出口温度通常选取约90℃。(2)方案2:将低温省煤器布置在引风机出口烟道之后,脱硫塔入口烟道之前。烟气中的绝大部分飞灰已被除尘器除去,低温省煤器磨损和堵灰问题大大减轻。与第一种方案相比,此方案可将换热器出口烟气温度降至更低(约80℃),从而回收更多的热量。(3)方案3:该方案将方案1与方案2相结合,采用两级低温省煤器,分别布置在空气预热器至除尘器的烟道和引风机出口至脱硫塔入口的烟道上。这样既获得了方案1烟气温度降低对于电除尘器提效和引风机降电耗的作用,又可达到方案2深度降低烟气温度、吸收烟气热量、进一步节能降耗的目的。本文采取此方案。

图1 两级烟气余热换热器及凝结水系统

2 换热器材料和型式选择

由于烟气余热换热器在酸腐蚀的工况下运行,所以选用合适、性价比高的耐腐蚀材料是非常重要的。根据目前国内外设计经验,可以考虑采用的材料主要有不锈钢、耐腐蚀的低合金碳钢、复合钢管及表面搪瓷处理的碳钢等。参考已投入使用的低温省煤器运行状况,选用奥氏体不锈钢TP316L、TP304L、考登钢或ND钢(09CrCuSb钢)作为换热器材料。

低温省煤器受热面管可以采用光管、螺旋肋片管和H型翅片管。与普通光管相比,螺旋肋片管和H型翅片管传热性能更好。在满足同样换热性能时,螺旋肋片管和H型翅片管的肋片和翅片间距较大,其换热面积也比同规格的光管要小。因此,采用螺旋肋片管或H型翅片管可有效减小烟气余热换热器的外形尺寸和管排数,降低烟气流动阻力。对于除尘器之前的换热器,由于烟气含灰量较大,而螺旋肋片管相对更容易积灰,因此采用H型翅片管;对于引风机出口的换热器,由于经过除尘器后烟气已基本无积灰问题,采用换热效率更高的螺旋肋片管。

3 低温省煤器的热力系统

低温省煤器换热器壁面温度最低点与水侧进口温度基本相等。有关研究结果表明,当金属壁温低于酸露点而高于水蒸气露点温度20℃以上时,腐蚀速度约为0.1~0.25mm/a,即有限腐蚀理论。对于一般燃烧烟煤的锅炉,烟气水蒸气露点约43℃,因此换热器管壁水侧进口温度不应低于65℃。

根据二次再热1 000MW机组汽机热平衡图,THA工况#10低加出口凝结水温度58.9℃,75%THA工况#10低加出口凝结水温度更低至54℃,远低于65℃,因此#10低加出口凝结水不可直接进入烟气换热器进行换热,否则会造成严重的低温腐蚀。为使进入换热器的水温不低于65℃,有效控制换热器的腐蚀速度,换热器凝结水侧从#10低加出口和#9低加出口分别接出,以适当的比例混合至65℃后进入低温省煤器。低温省煤器和凝结水系统的热力系统如图1所示。

装设两级低温省煤器后,流经#9低加的凝结水流量减少和返回至#8低加入口的凝结水温度升高,减少了凝结水在#9、#8低压加热器内的吸热,#9、#8级抽汽量相应减少,减少的抽汽量将使低压缸做功增加,起到节能的作用。低温省煤器的计算数据如表1所示。

表1 两级烟气余热换热器有关数据(THA工况)

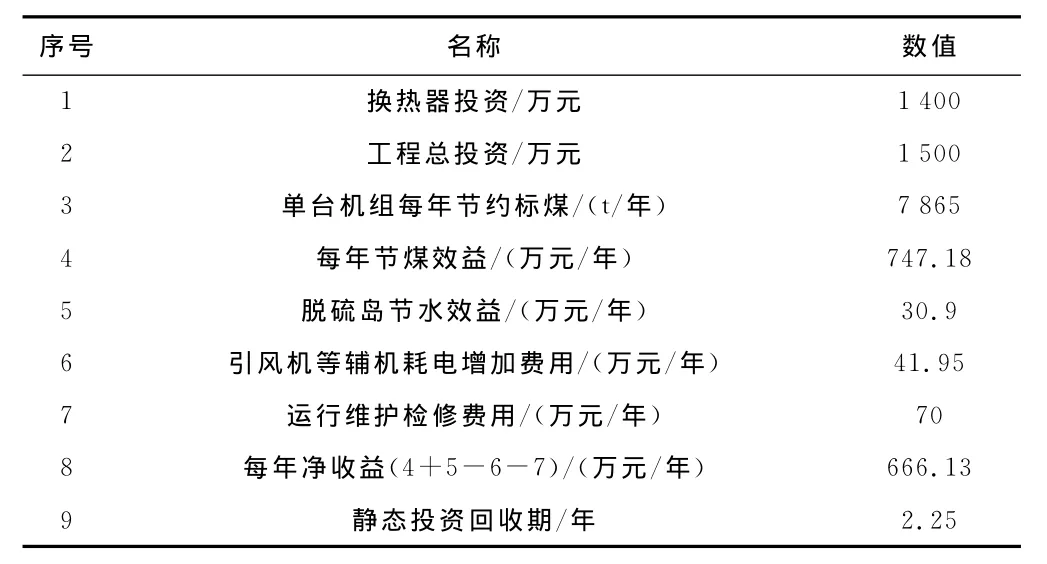

4 经济性分析

根据低温省煤器选型数据,烟气换热器经济性分析如表2所示。标煤价按照950元/t计,水价按1.0元/t计,厂用电按成本电价0.29元/kW·h计,机组年利用小时按5 500h计。

5 结语

综上所述,本文提出的1 000MW二次再热机组采用两级烟气余热换热器,高温级低温省煤器布置在空预器出口至除尘器入口的烟道上,低温级低温省煤器布置在引风机出口至脱硫吸收塔入口的烟道上。低温省煤器有效降低了烟气进入电除尘器和脱硫吸收塔的温度,提高了电除尘器的除尘效率,降低了脱硫系统耗水量,并且回收了烟气余热,一定程度上还降低了引风机的运行电耗。两级烟气余热换热器方案,充分考虑了尾部烟气腐蚀、磨损、堵灰的问题,可以安全稳定运行。烟气换热器投入运行后排入脱硫塔的烟气温度由原来的118℃降至80℃,每台机组每年可节省燃料及脱硫岛用水费用合计778.08万元,扣除引风机等辅机增加的耗电费用和运行维护检修费用,每年净收益666.13万元,与不设置烟气余热利用装置相比,设备投资静态回收期约2.25年。减少机组标煤耗1.43g/kW·h,每台机组每年可节约标煤7 865t,减少了CO2、SO2、NOx、烟尘等污染物排放,经济效益和社会效益十分明显。

表2 烟气换热器经济性分析(单台机组)

[1]王岩.660MW超超临界机组低温省煤器配置方案研究[J].应用能源技术,2013(7):28~34