氯化挥发法回收氰化尾渣中的金银

2015-03-28李正要邓文翔王维维

李正要 邓文翔 王维维 乐 坤

(北京科技大学土木与环境工程学院,北京100083)

国内高砷高硫浮选金精矿主要采用两段焙烧—氰化浸出—锌粉置换工艺回收金、银[1],由于部分金、银呈显微、超显微状态被包裹赋存,所以该工艺产生的氰化尾渣中一般还含金3 ~10 g/t、含银5 ~30 g/t[2-3]。如何将这些氰化尾渣中的金、银进一步加以回收,是目前黄金冶炼行业亟待解决的技术难题。

未能被浸出而留在该类浸渣中的金、银主要被氧化铁、硫化物、脉石等包裹,金、银的粒径大多小于0.004 mm,因此即使加入助浸剂也很难通过超细磨—浸出的方法获得较高的金银回收率,只能在一定程度上降低尾渣中金银的品位。氯化挥发法是利用不同金属与氯化剂反应生成挥发性气态金属氯化物,并捕集于烟尘和洗液中,然后通过湿法冶金进行金属回收的方法,已在日本、德国等地得到应用。部分研究者用氯化挥发法对氰化尾渣中金银的回收进行了研究[4-5],主要考察了氯化焙烧温度、焙烧时间和氯化剂用量等因素对氯化挥发效果的影响[6-7]。但对入炉物料中SiO2含量、入炉球团含水率等影响因素的研究报道很少。山东某黄金冶炼公司氧化焙烧氰化尾渣中含金4 ~7 g/t、含银15 ~25 g/t,由于所处理金精矿全部外购,其尾渣中SiO2含量在20% ~35%之间变化,波动幅度大,而SiO2含量对氯化挥发法提取氰化尾渣中金银有一定影响,掌握SiO2含量对金银氯化挥发的影响,对采用氯化挥发法提高氰化尾渣中金银回收率具有重要意义。本研究对氯化挥发提取该尾渣中金银的影响因素SiO2含量、入炉球团含水率、氯化焙烧温度、焙烧时间、氯化剂用量等进行了考察,确定了最佳的技术参数,有效回收了金、银。

1 试验原料与试验方法

1.1 试验原料

1.1.1 氰化尾渣

试验用氰化尾渣为山东某黄金冶炼公司高砷高硫金精矿两段焙烧—氰化浸出后产品,粒径为-0.043 mm 占74%。尾渣中主要金属矿物是赤铁矿、磁铁矿、黄铁矿,还含有磁赤铁矿、闪锌矿和方铅矿等;脉石矿物主要是石英、长石、伊利石及其他硅酸盐类矿物。扫描电镜分析结果表明金和银的粒径基本都在0.002 mm 以下。对尾渣样进行化学多元素分析及金、银化学物相分析,结果分别见表1、表2 和表3。

表1 氰化尾渣主要化学成分分析结果Table 1 Main chemical elements analysis results of cyanide tailing %

表2 氰化尾渣金物相分析结果Table 2 Gold phase analysis results of cyanide tailing

表3 氰化尾渣银物相分析结果Table 3 Silver phase analysis results of cyanide tailing

由表1 ~表3 可以看出:氰化尾渣中金含量为5.85 g/t,主要被包裹于氧化铁中,分布率为75.04%,8.38%的金被硫化物包裹;氰化尾渣中银含量为22.92 g/t,主要被包裹于氧化铁中,分布率为64.75%,裸露银占5.80%,硫化物中银占5.67%;氰化尾渣中SiO2含量较高,为26.23%。

1.1.2 氯化剂和石英

氯化剂选用氯化钙(CaCl2),为化学纯试剂。进行氰化尾渣中SiO2含量对氯化挥发影响的研究时,加入的SiO2原料是从氰化尾渣中反浮选获得的石英,目的是保持待氯化物料性质的稳定。

1.2 试验方法

取适量调节好SiO2含量的氰化尾渣、无水CaCl2和一定量的水在造球机中造球,控制球团粒径在10~15 mm 之间,球团最终含水率17.26%。其中CaCl2加入量是指CaCl2占氰化尾渣的质量百分比。将球团在烘箱中烘制一段时间,再将烘制后的球团放入马弗炉中,按4.5 ℃/min 的升温速率升温,在一定焙烧温度下保温焙烧一段时间,最后按2.3 ℃/min的降温速度降温,并将冷却后的球团破碎后细磨,进行化学分析。氯化焙烧时间为一定焙烧温度下的保温焙烧时间。金、银挥发率计算公式见式(1)、式(2):

式中,VAu为金的挥发率,%;βAu1为焙烧前球团中金的品位,g/t;βAu2为焙烧后球团中金的品位,g/t;m1为焙烧前球团质量,g;m2为焙烧后球团质量,g;VAg为银的挥发率,%;βAg1为焙烧前球团中银的品位,g/t;βAg2为焙烧后球团中银的品位,g/t。

2 试验结果与分析

2.1 SiO2 含量对金银氯化挥发的影响

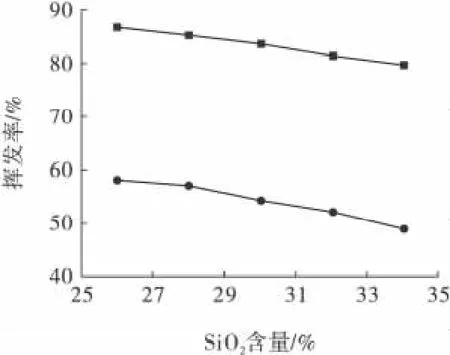

SiO2含量对氰化尾渣中金银氯化挥发的影响试验在CaCl2加入量为6%条件下造球,所造球团在120 ℃时干燥2 h,然后入炉在氯化焙烧温度为1 000℃、焙烧时间为30 min 条件下进行焙烧,试验结果如图1 所示。

图1 尾渣中SiO2 含量对金银氯化挥发的影响Fig.1 Effect of SiO2 content on the chloridizing volatilization of gold and silver

图1 表明:随着氰化尾渣中SiO2含量的增加,金、银的氯化挥发率均逐渐下降;尾渣中SiO2含量增加至34.23%时,金、银的挥发率分别为79.65%和49.13%,比SiO2含量为26.23%时的挥发率分别下降了7.09和9.04 个百分点。金、银氯化挥发率的下降主要是物料中SiO2对氯化焙烧过程中CaCl2的分解起着极大的促进作用,其发生的反应为2CaCl2+O2(g)+2SiO2=2CaSiO3+2Cl2(g)[8],因此,SiO2含量越高,越有利于CaCl2的分解,最终将导致高温氯化挥发时尾渣中CaCl2含量已剩余较少,不能满足金银进一步氯化挥发的需要,从而造成金银的总挥发率降低。

为了进一步研究此问题,在CaCl2含量为6%、尾渣中SiO2含量分别为26.23%和34.23%时,改变氯化温度氯化焙烧30 min,然后测定球团中CaCl2残留量,结果见图2。

图2 尾渣中不同SiO2 含量对CaCl2 残留率的影响Fig.2 Effect of the different contents of SiO2 on CaCl2 redural content in roasting pellet

从图2 可以看出,入炉球团中SiO2含量为34.23%时,球团中CaCl2的残留率更低,进一步说明SiO2可以加速CaCl2的分解。在焙烧温度为1 000℃时,尾渣中SiO2含量为26.23%的球团CaCl2残留率为17.26%,而尾渣中SiO2含量为34.23%的球团CaCl2残留率仅为9.78%。

综上,氰化尾渣中SiO2含量的变化对金银的氯化挥发影响显著。当尾渣中SiO2含量升高时,可通过增加CaCl2的加入量来降低其对金银氯化挥发率的影响。这对氰化尾渣中SiO2含量波动大的企业来讲具有重要指导意义。为了便于研究,固定后续试验氰化尾渣中SiO2含量为26.23%。

2.2 入炉球团含水率对金银氯化挥发的影响

在CaCl2加入量为6%条件下造球,改变所造球团在100 ℃下的干燥时间,使入炉球团含水率不同,然后将不同含水率的球团在1 000 ℃下氯化焙烧30 min,考察入炉球团含水率对金、银挥发的影响,结果见表4 所示。

表4 入炉球团含水率对金银氯化挥发的影响Table 4 Effects of the water content of roasting pellet on the chloridizing volatilization of gold and silver

由表4 可以看出:随着入炉球团含水率的降低,挥发渣中金、银品位下降,金、银的氯化挥发率升高。当入炉球团中含水率为0.95%时,金、银的氯化挥发率分别为80.12%和49.28%,而当入炉球团含水率分别为17.26% 时,金、银的氯化挥发率分别仅68.27%和31.54%。入炉球团中水含量高时,导致氯化焙烧时气相中水蒸气增多,水蒸气与CaCl2发生反应CaCl2+H2O(g)+SiO2=CaSiO3+2HCl(g)[8],促进了CaCl2在低温下的快速分解,不利于高温下金和银的氯化挥发,最终造成入炉球团中含水量高时金和银的挥发率较低。因此,为了保证金和银的高氯化挥发率,确定氯化焙烧的入炉球团含水率为0.95%。

2.3 CaCl2 用量对金银氯化挥发的影响

CaCl2用量直接影响氯化焙烧的氯化气氛,氯化剂加入量不够,则金和银就不能够充分氯化挥发,其挥发率也就不高,但氯化剂会对设备造成腐蚀,用量过高将增加运行成本和防腐成本。在造球时CaCl2的加入量分别为4%,6%,8%,10%,12%,入炉球团含水率为0.95%、氯化焙烧温度为1 000 ℃、焙烧时间为30 min 条件下进行试验,结果如图3 所示。

图3 CaCl2 用量对金银氯化挥发的影响Fig.3 Effect of the dosage of CaCl2 on the chloridizing volatilization of gold and silver

图3 表明:随着氯化剂CaCl2用量的增加,氰化尾渣中金和银的氯化挥发率上升,但升高幅度逐渐降低;当CaCl2用量为8%时,金和银的挥发率分别为87.60%和56.21%;当CaCl2用量增加至10%时,金和银的挥发率分别为88.12%和58.73%,其金和银的挥发率升高幅度很小。说明CaCl2用量为8%时,已经满足金和银氯化挥发所需的氯化气氛,继续增加CaCl2用量对提高金银挥发率意义不大。因此CaCl2加入量选择8%为宜。与文献[7]报道的氰化尾渣氯化挥发时加入的CaCl2用量相比,本试验中CaCl2用量较高,这主要是由于本试验所用氰化尾渣中SiO2含量高所致。

2.4 氯化焙烧温度对金银氯化挥发的影响

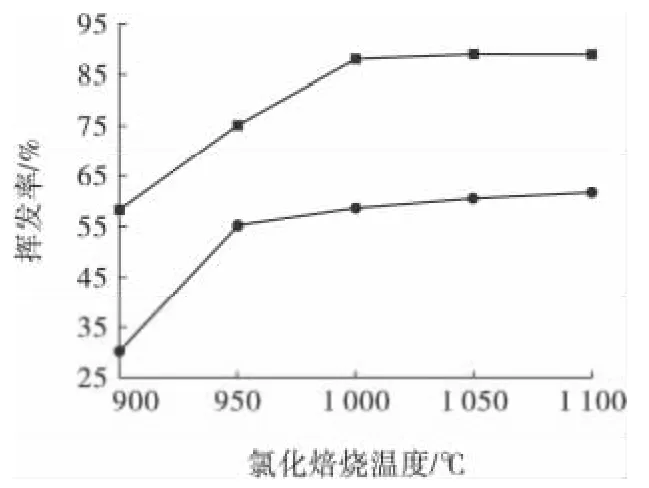

焙烧温度是影响氯化挥发过程金银挥发效果的重要因素,因此在CaCl2用量为8%、入炉球团含水率0.95%、氯化挥发时间30 min 条件下,考察了氯化焙烧温度对金银氯化焙烧效果的影响,结果见图4。

图4 氯化焙烧温度对金银氯化挥发的影响Fig.4 Effect of the roasting temperature on the chloridizing volatilization of gold and silver

图4 表明:金银的氯化挥发受氯化焙烧温度的影响较大,主要原因是焙烧温度将影响CaCl2的分解和氯化剂与金银的反应速率。氯化焙烧温度由900 ℃升高至1 000 ℃时,金和银的挥发率分别由58.26%和30.24% 升至87.97% 和58.45%,分别提高了29.71 和28.21 个百分点,氯化焙烧温度由1 000 ℃升高至1 050 ℃时,金和银的挥发率分别由87.97%和58.45%升至89.02%和60.39%,仅分别提高了1.05 和1.94 个百分点。综合考虑氯化挥发指标和能耗成本,选择氯化焙烧温度为1 000 ℃,此时挥发渣中金品位为0.69 g/t、银品位为9.74 g/t。

2.5 氯化焙烧时间对金银氯化挥发的影响

焙烧温度一定条件下,若焙烧时间太短,将不能使金、银充分氯化挥发,但焙烧时间过长将导致能耗升高,降低经济效益。在CaCl2用量为8%、入炉球团含水率为0.95%、氯化焙烧温度为1 000 ℃条件下,进行不同焙烧时间对金银氯化挥发影响试验,结果见图5。

图5 氯化焙烧时间对金银氯化挥发的影响Fig.5 Effect of the roasting time on the chloridizing volatilization of gold and silver

图5 可以看出:随着焙烧时间的增加,金的挥发率逐渐升高,但升高幅度逐渐降低;随着焙烧时间的增加,银的挥发率先升高后降低;氯化焙烧时间由25 min 增加至40 min 时,金和银的挥发率分别由80.18%和24.73%增加至93.38%和62.03%,金和银的挥发率分别提高了13.20 和37.30 个百分点。综合考虑,确定氯化焙烧时间为40 min。

2.6 最佳条件验证试验

根据条件试验结果,确定氰化尾渣氯化挥发提取金银的最佳试验条件为:CaCl2加入量8%,造球,入炉球团含水率0.95%,随炉升温,氯化焙烧温度1 000℃,焙烧时间40min。在最佳条件进行验证试验,试验结果如表5 所示。

表5 验证试验结果Table 5 Results of verified tests

表5 表明试验获得了良好及稳定的氯化挥发指标:金平均氯化挥发率93.21%,银平均氯化挥发率61.61%;金、银在挥发渣中品位分别降至0.40 g/t、8.85 g/t;铁的氯化挥发率平均值为2.69%,铁大部分留在挥发渣中,可以进一步回收利用。

3 结 论

(1)山东某黄金冶炼公司氧化焙烧氰化尾渣中金含量为5.85 g/t,主要以氧化铁包裹金形式存在,分布率为75.04%,硫化物包裹金占8.38%;银含量为22.92 g/t,主要以包裹银形式存在,其中氧化铁包裹银占64.75%,其他包裹银占23.78%;SiO2含量达26.23%。

(2)氰化尾渣中SiO2含量、入炉球团含水率、氯化焙烧温度对金银氯化挥发效果影响较大。SiO2和水促进了CaCl2的过早分解,其含量越高,越不利于金银的氯化挥发;焙烧温度可以显著影响CaCl2的分解速度,进而影响金银挥发效果。

(3)试验确定的高硅氰化尾渣氯化挥发回收金银的最佳条件为:CaCl2加入量8%条件下造球、入炉球团含水率0.95%、氯化焙烧温度1 000 ℃、焙烧时间40 min,此时金的氯化挥发率为93.21%、银的氯化挥发率为61.61%,金、银在挥发渣中品位分别降至0.40 g/t、8.85 g/t,实现了氰化尾渣中金、银的有效回收。

[1] 吴 智,黄中省,臧 宏,等. 某难处理金精矿焙烧—氰化提金工艺试验研究[J].黄金科学技术,2014,22(6):77-80.

Wu Zhi,Huang Zhongsheng,Zang Hong,et al. Extraction of gold from refractory gold concentrate by roasting-cyanide leaching[J].Gold Science and Technology,2014,22(6):77-80.

[2] 薛 光,王永新,薛元昕.提高含砷金精矿二段焙烧—氰化工艺金浸出率的试验研究[J].黄金,2011,32(6):48-49.

Xue Guang,Wang Yongxin,Xue Yuanxin. Experimental researches on enhancing gold leaching rate of a gold concentrate containing arsenic with two-stage roasting and cyanidation technique[J]. Gold,2011,32(6):48-49.

[3] 张立征,王彩霞,赵福财.新疆难处理金精矿焙烧预氧化—氰化提金工艺试验研究[J].有色金属:选矿部分,2011(5):17-20.

Zhang Lizheng,Wang Caixia,Zhao Fucai. Experimental study on roasting pre-oxidation and cyanidation gold extraction process for refractory gold concentrate from Xinjiang[J].Nonferrous Metals:Mineral Processing Section,2011(5):17-20.

[4] 刘大学,郭持皓,王 云,等. 青海滩涧山焙烧氰化尾渣回收金银[J].有色金属:冶炼部分,2011(8):32-36.

Liu Daxue,Guo Chihao,Wang Yun,et al. Gold and silver recovery from residue of roasting-cyaniding process in Tanjianshan of Qinghai[J].Nonferrous Metals:Metallurgy,2011(8):32-36.

[5] 丁 剑,叶树峰.焙烧氰化渣氯化挥发提金的研究[J]. 黄金科学技术,2014,22(4):113-117.

Ding Jian,Ye Shufeng. Research on gold recovery from residue of roasting-cyaniding process by chloridizing roast[J]. Gold Science and Technology,2014,22(4):113-117.

[6] 韦其晋,袁朝新,刘大学,等. 贵州某金矿氰化尾渣氯化挥发回收金试验[J].有色金属工程,2014,4(3):45-47.

Wei Qijin,Yuan Chaoxin,Liu Daxue,et al.Research on gold recovery from residue of roasting-cyaniding process in Guizhou by chloridizing roast[J].Nonferrous Metals Engineering,2014,4(3):45-47.

[7] 黄海辉,王 云,袁朝新,等. 从提金渣中回收金银[J]. 有色金属:冶炼部分,2011(10):37-39.

Huang Haihui,Wang Yun,Yuan Chaoxin,et al. Extraction of gold and silver from gold-extraction residue[J]. Nonferrous Metals:Metallurgy,2011(10):37-39.

[8] 黄礼煌.化学选矿[M]. 北京:冶金工业出版社,2012.

Huang Lihuang. Chemical Mineral Processing[M]. Beijing:Metallurgical Industry Press,2012.