对活化后粉煤灰铁铝元素浸出率影响因素研究

2015-03-28林桢楠

林桢楠

(辽宁大唐国际阜新煤制天然气有限责任公司,辽宁 阜新123000)

煤炭在全世界的探明总储量约1.0×1012t,是世界上储量最丰富,分布最为广泛的化石燃料。煤炭是世界各国,尤其是发展中国家电力产业的主要燃料。随着我国经济快速发展,对能源需求将持续增长,煤炭在火力发电行业中仍然占据着重要地位。据预测到2030 年我国能源消耗所占比例将达到44%。由于煤炭在燃烧过程中会产生大量的固体废弃物粉煤灰,因此,对粉煤灰进行系统研究与综合利用,是关系环境保护与电力工业可持续发展的重大问题[1]。

目前,粉煤灰已被应用于建筑[2]、建材[3]、农业[4]、化工[5]、环保[6]、高性能陶瓷材料[7]等众多领域,但粉煤灰综合利用在我国仍存在以下问题:首先,对化学组成较为复杂的粉煤灰的再利用多未经处理,直接利用,导致合成的产品含有较多杂质元素,局限了其应用范围;其次,对粉煤灰碱熔后产物中各元素的浸出率低,有用组分提取量小,使粉煤灰的整体利用率降低。本文根据所用粉煤灰的结构特点,从Fe3+浸出率的角度对活化后的粉煤灰进行酸浸研究,得到了最佳浸渍条件,极大的提高了粉煤灰中各元素的浸出率,取得了较满意的结果。

1 实验部分

1.1 实验原料

粉煤灰取自某发电厂,其组成见表1。

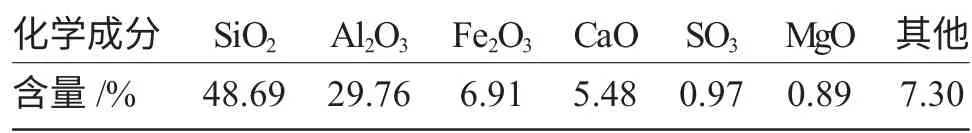

表1 粉煤灰的化学成分Tab.1 Components of ash coal

1.2 实验方法

称取一定量粉煤灰样品研磨并过60 目筛筛选,与去离子水在40℃下充分混合并搅拌20min,冷却至室温,过滤得到滤渣,烘干。与NaHCO3充分混合均匀后在马弗炉中焙烧一定时间,冷却至室温得到焙烧样品。将焙烧样品研磨至一定的粒径大小后,用稀释后的不同浓度不同类型的酸溶液浸渍一段时间,过滤,利用邻菲罗啉分光光度法和返回滴定法分别测定滤液中铁离子和铝离子的浓度的变化情况。

2 结果与讨论

本文以浸取液中Fe3+浸出率的变化,研究了焙烧样品研磨后的颗粒细度、酸类型、酸浸反应时间和反应温度对粉煤灰元素浸出率的影响。

2.1 酸种类的影响

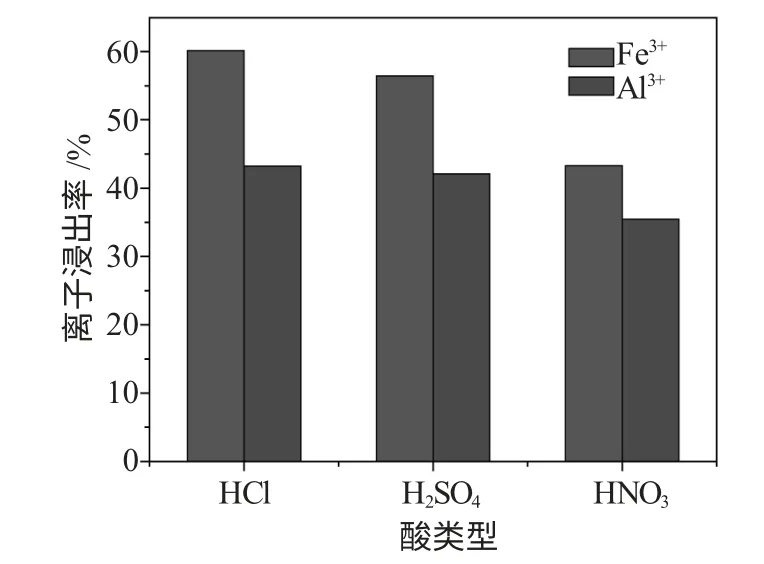

将研磨至粒径为100 目的焙烧后粉煤灰样品分别与4mol·L-1稀HCl、稀H2SO4和稀HNO3以相同比例充分混合,在40℃下搅拌20min 后,冷却,过滤,测定滤液中Fe3+和Al3+的浓度,见图1。

图1 酸类型对铁、铝元素浸出率的影响Fig.1 Effect of acid type on the leaching rate of iron,aluminum

由图1 可知,当焙烧后粉煤灰及酸用量相同时,酸浸对于Fe3+的浸出率影响较大,HCl 对Fe3+的最大浸出率为60.12%,Al3+的最大浸出率为43.20%,HNO4稍低,HNO3的浸出率较低,Fe3+浸出率为43.29%,Al3+浸出率为35.46%。其原因是由于HNO3与HCl、H2SO4相比具有较强的氧化性能,可在焙烧后粉煤灰颗粒表面形成一层致密的氧化膜,从而阻止了反应的进一步发生,导致Fe3+浸出率降低。

2.2 颗粒细度的影响

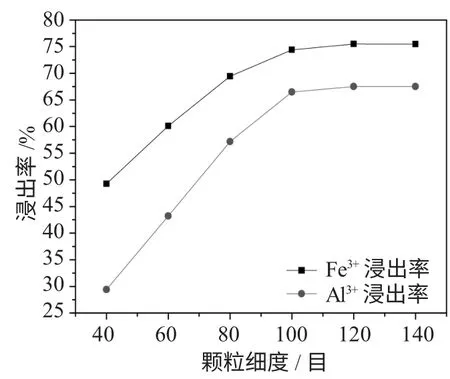

称取焙烧后的粉煤灰研磨至一定程度后分别过40、60、80、100、120、140 目和16 筛,得到不同颗粒细度的焙烧后粉煤灰样品。分别用等量的4mol·L-1稀HCl 在40℃下搅拌,反应20min 后,冷却,过滤,测定滤液中Fe3+和Al3+的浓度,结果见图2。

图2 颗粒细度对铁、铝元素浸出率的影响Fig.2 Effect of particle size on the leaching rate of iron,aluminum

由图2 可知,当颗粒细度在40~100 目时,Fe3+和Al3+的浸出率都随粒径的减小而大幅度提高,当高于100 目时,浸出率小幅提高,大于120 目后浸出率不再变化。由于与碱焙烧后的粉煤灰中主要为霞石,当颗粒尺寸较大时,颗粒内部难于被酸溶解,因而离子浸出率较低;而当颗粒尺寸很小时,颗粒细度对于离子浸出率的影响已经很小。因此,从提高离子浸出率和节约原料的角度考虑,颗粒细度在120 目时为最佳条件。

2.3 酸浓度

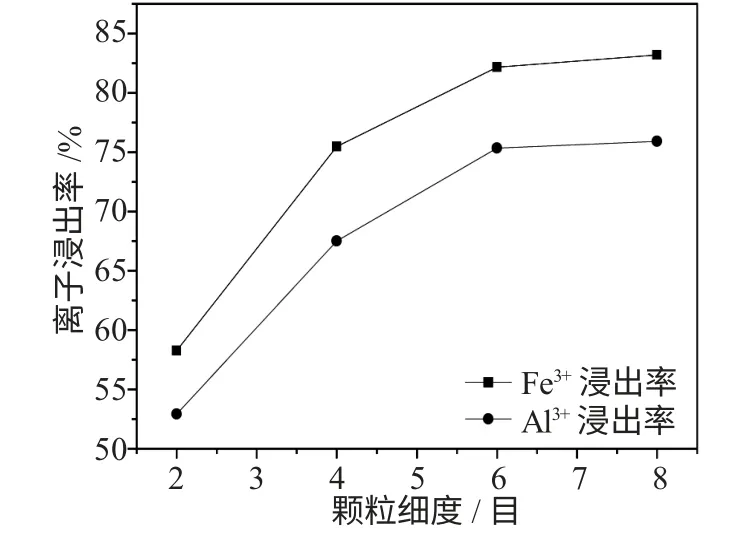

称取焙烧后的粉煤灰研磨后过120 目筛,得到的焙烧后粉煤灰样品分别用2、4、6 和8mol·L-1的HCl 在40℃下搅拌,反应20min 后,冷却,过滤,测定滤液中Fe3+和Al3+的浓度,结果见图3。

图3 酸浓度对铁、铝元素浸出率的影响Fig.3 Effect of acid concentration on the leachingrate of iron,aluminum

由图3 所示,酸浓度对Fe3+、Al3+浸出率有较大影响,随着酸浓度的增大,离子浸出率升高,而当酸浓度达到8mol·L-1时,Fe3+、Al3+的浸出率的提高效果降低。这是由于高浓度的酸能够加速硅酸形成絮状的水合SiO2,水合SiO2比较容易从溶液体系中沉淀出来,焙烧产物还没来得及与酸发生反应就被SiO2颗粒包覆起来,阻止了反应进行。因此,为了节约实验成本,选择盐酸的浓度为6mol·L-1,此时Fe3+浸出率为82.16%,Al3+浸出率为75.34%。

2.4 反应时间和温度

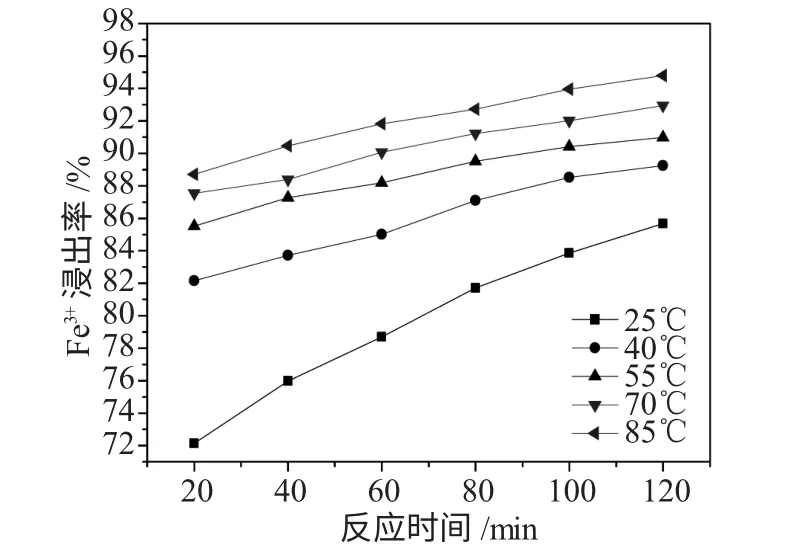

称取焙烧后的粉煤灰研磨后过120 目筛,得到的焙烧后粉煤灰样品用6mol·L-1的HCl 分别在25、40、55、70、85℃下 搅 拌,反应20、40、60、80、100、120min 后,冷却,过滤,测定滤液中Fe3+和Al3+的浓度,结果分别见图4、5。

图4 反应温度和时间对铁元素浸出率的影响Fig.4 Effect of reaction temperature and time onthe leaching rate of iron

图5 反应温度和时间对铝元素浸出率的影响Fig.5 Effect of reaction temperature and time onthe leaching rate of aluminum

由图4 可知,随着温度的升高,Fe3+浸出率明显提高,在85℃反应120min 时Fe3+浸出率最大,达到94.8%。然而,由图5 所示,当反应温度在25~55℃时,温度升高Al3+浸出率大幅提高;当反应温度高于70℃时,温度对于Al3+浸出率影响较小,且当反应时间大于60min 时,温度对离子浸出率的影响极小,这是因为当温度较高、反应时间较长时,由于盐酸易挥发导致溶液中酸浓度降低,影响了浸出率。因此,从提高硅铝浸出率、节约原料、降低成本的角度考虑,选取反应温度75℃,反应时间120min 为最佳反应条件。

3 结论

(1)根据粉煤灰的结构特点,将焙烧后的粉煤灰研磨至颗粒细度为120 目,用6mol·L-1HCl 浸渍可有效提高Fe3+、Al3+浸出率,

(2)结合节约原料、降低成本的角度,当反应温度为75℃,反应时间120min 时Fe3+、Al3+浸出率可达到最佳条件,此时,Fe3+浸出率为92.95%,Al3+浸出率为94.56%。

(3)将粉煤灰进行碱熔焙烧、酸浸,可有效提高粉煤灰中Fe3+、Al3+浸出率,有利于提高粉煤灰中的利用率。

[1] 刘兴德,牛福生,倪文.粉煤灰的资源化利用现状及研究进展[J].建材技术与应用,2005,(1):12-15.

[2] 苏昊林.烧制CAS 系粉煤灰建筑微晶玻璃试验研究[D].大连理工大学,2011.

[3] 易龙生,王浩,王鑫,彭杰.粉煤灰建材资源化的研究进展[J].硅酸盐通报,2012,31(1):88-91.

[4] Seidel A,Slusznv A,Shelef G,Zimmels Y.Variation in fly ash properties with milling and acid leaching[J].Fuel,2005,84(1):89-96.

[5] 任俊英,董晔.粉煤灰在煤化工行业的应用及资源化发展策略研究[J].煤炭技术,2013,32(11):231-232.

[6] 姚哲,张再勇.大掺量粉煤灰制备环保水泥的试验与探讨[J].粉煤灰综合利用,2011,(2):30-36.

[7] 马壮,杨杰,韩子钰,等.热反应法制备粉煤灰陶瓷涂层中的CeO2对涂层耐磨性能的影响[J].材料保护,2013,(9):54-56.