聚烯烃/PET共混物的微纤形成及力学性能

2015-03-28王益龙

刘 冰,王益龙,吴 华

(大连理工大学化工学院高分子材料系,辽宁省大连市 116024)

通过加工手段调控共混物分散相的微观形态和尺寸,可以显著改变聚合物的性能,这是众多学者研究的热点,而原位成纤复合材料制备[1-2]就是近年来成功的形态改性技术,它是将共混物中高熔融温度的分散相拉伸剪切而就地形成微纤,使之均匀分布在较低熔融温度的连续相中,由于后续的加工温度都低于微纤的熔融温度而高于连续相的熔融温度,从而使微纤完整地保留在共混物中,形成原位微纤共混物。该技术对制备高性能复合材料、回收利用混合塑料等都具有广阔的应用前景。

热塑性塑料的原位成纤共混物已有许多报道[2-6],主要选用各种聚乙烯和聚丙烯(PP)作连续相,聚酰胺、聚对苯二甲酸乙二酯(PET)、聚对苯二甲酸丁二酯、聚碳酸酯等工程塑料作分散相,研究原位成纤共混物的形态和力学性能。本工作选用易于成纤的PET作分散相,以聚烯烃作连续相,研究聚烯烃/PET共混物中微纤形成位置、制备工艺条件及对共混物性能的影响。

1 实验部分

1.1 主要原料

高密度聚乙烯(HDPE),HD5070EA,辽宁华锦通达化工股份有限公司生产;线型低密度聚乙烯(LLDPE),DFDA-7042,中国石油天然气股份有限公司(简称中国石油)大庆石化分公司生产;PP,T30S,中国石油大连石化分公司生产;无规共聚聚丙烯(PP-R),R200P,韩国晓星有限公司生产;嵌段共聚聚丙烯(PP-B),J-330,韩国Kopelen公司生产; PET,特性黏数为0.67 dL/g,辽阳化纤集团有限公司生产。

1.2 仪器与设备

SJ-20/25型单螺杆挤出机,螺杆直径20 mm,长径比25,上海轻工机械有限公司生产; XNR-400A型熔体流动速率仪,承德试验机有限公司生产;NOVA Nano SEM 450型扫描电子显微镜,美国FEI公司生产;SZ-35柱塞型注塑机,辽宁三棉塑料机械厂生产;5567A型电子拉伸试验机,英国Instron公司生产。

1.3 聚烯烃/PET原位微纤共混物的制备

先将PET颗粒于120 ℃真空干燥4 h,冷却至室温,然后按一定配比称取PET和聚烯烃颗粒料,混合均匀,即为预混物。

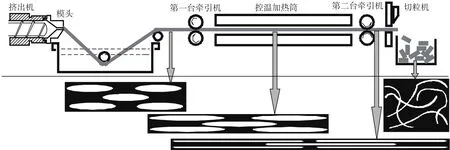

设定单螺杆挤出机从进料口到机头温度分别为220,250,260,220 ℃,加入各预混物进行熔融挤出。从挤出机口模挤出的熔融模塑条,用温度为20 ℃的水短时间冷却后,经第一台牵引机牵引,再在75~80 ℃的控温加热筒中加热,经第二台牵引机热拉伸,最后的样条经冷却切粒制得聚烯烃/PET原位微纤共混物,即“熔融挤出—热拉伸—淬火”工艺过程。

1.4 原位微纤共混物的微观形态观察

将原位微纤共混物颗粒压制成30.0 mm×30.0 mm× 2.5 mm的片材后,再锯成测试样条备用。

正向刻蚀:将测试样条于液氮中冷却后脆断,脆断面用沸腾的二甲苯刻蚀。

反向刻蚀:将脆断后的试样置于加入适量苯酚/四氯乙烷混合溶剂的容量瓶中,在80 ℃条件下加热6 h,使表面的PET纤维完全溶解,剩余聚烯烃连续相取出烘干。

将刻蚀好的试样经真空喷金处理后,用扫描电子显微镜(SEM)观测断面的微观形态。

1.5 样条制备及性能测试

根据GB/T 17037.1—1997的5A型样条要求,用注塑机注塑成哑铃形样条和简支梁无缺口试样,注塑机料筒的温度为200~230 ℃,注塑压力60 MPa,保压时间10 s,冷却时间20 s。

应力、应变按照GB/T 1040.2—2006测试,拉伸速度为50 mm/min;简支梁冲击强度按GB/T 1043—2008测试;熔体流动速率(MFR)按GB/T 3682—2000测试,温度为230 ℃。

2 结果与讨论

2.1 原位微纤的形成

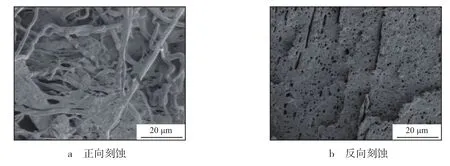

正向刻蚀是刻蚀掉连续相PP-B而保存分散相。从图1a看出:PET微纤直径约为2 μm,长径比较大,纤维粗细均匀。反向刻蚀是刻蚀掉分散相PET,而保留连续相的原始形貌,图1b表明微纤均匀地分布在PP-B连续相中,纵横交错,微纤直径为1~3 μm,但无法看到整根微纤且无法得知微纤长度。图1直观地表明:用“熔融挤出—热拉伸—淬火”工艺可制备微纤共混物。这是由于分散相PET的熔体黏度远低于PP-B,使高熔融温度的PET(熔融峰温256 ℃)在拉伸过程中形成微纤,通过淬冷使微纤保持下来(见图2);而连续相PP-B在热拉伸过程中被拉伸取向,但在后面的SEM测试制样过程中,由于制样加工温度高于PP-B熔点而低于PET熔点,从而熔融破坏了PP-B的纤维而保留了PET的微纤。

2.2 单螺杆挤出机中直接形成微纤

通常认为微纤是在挤出机口模后的拉伸过程中形成的(见图2),物料在挤出机中熔融挤出时不会产生微纤。为了深入探讨微纤的形成位置,将单螺杆挤出机在不同转速条件下挤出(未拉伸)的样条进行制样和正向刻蚀。PP-B/PET共混物在低螺杆转速条件下挤出也会有少量微纤生成(见图3a),而在高螺杆转速条件下(见图3b)会形成较多微纤,但微纤直径较大,粗细不均匀,长径比也较小;连续相为HDPE的HDPE/PET共混物也有较多微纤出现(见图3c),说明在挤出机挤出过程中也会形成部分微纤。这是因为在本实验挤出温度条件下PET的熔体黏度远低于PP-B和HDPE,由于螺杆对共混物的强烈剪切搅动,使高温下熔融的PET液体微滴剪切形变,由原来的球形变为长径比较大的纤维状,因而会观察到少量的微纤存在[7],但这样形成的微纤数量少且微纤的长径比也较小。

图1 PP-B/PET原位微纤共混物的断面微观形态(×5 000)Fig.1 Micro-morphology of the cross section of PP-B/PET in-situ micro-fibril blends

图2 原位微纤形成过程Fig.2 The forming process of the in-situ micro-fibril

图3 原位微纤共混物的断面微观形态Fig.3 Micro-morphology of the cross section of the in-situ micro-fibril blends

从表1看出:PP-B/PET原位微纤共混物的MFR随螺杆转速的提高而下降,且都远小于同样条件下挤出的PP-B。这是因为挤出过程中形成的微纤降低了熔体的流动性。

表1 用单螺杆挤出机挤出各物料的MFRTab.1 Melt flow rate of the materials extruded by single screw extruder

2.3 拉伸比对微纤形成数量的影响

以上研究证明,单纯在挤出机中也会形成少量短而粗的微纤,但大量的微纤主要是挤出后在样条拉伸过程中形成的。从图4看出:拉伸比(第二台牵引机与第一台牵引机的牵引速度之比)越高,形成微纤的长径比就越大,微纤直径就越小,数量也越多。

图4 拉伸比对PP-B/PET原位微纤共混物微纤形成的影响Fig.4 Effect of the draw ratio on the formation of PP-B/PET in-situ micro-fibril blends

从图5看出:随着拉伸比的增大,PP-B/PET原位微纤共混物的MFR显著降低。这是因为拉伸比增大时,微纤的长径比变大,各微纤间相互缠结更多,造成熔体流动性变差。

图5 拉伸比对PP-B/PET原位微纤共混物MFR的影响Fig.5 Effect of the draw ratio on the melt flow rate of PP-B/PET insitu micro-fibril blends

2.4 挤出机螺筒温度的选择

从表2看出:螺筒温度过低(条件A),则PET不能充分熔融,而呈白色生料,无法混合均匀;螺筒温度过高(条件C),则挤出物的熔体强度太低,料条拉伸时易断;当螺筒温度为条件B时,共混物既能均匀混合,又能保证挤出的料条有合适的熔体强度,便于就地拉伸形成微纤。

表2 挤出机螺筒温度对PP-B/PET原位微纤共混物的影响Tab.2 Effect of the screw barrel temperatures on PP-B/PET in-situ micro-fibril blends

2.5 连续相聚烯烃的选择

实验分别选用HDPE,LLDPE,PP,PP-R,PP-B,m(HDPE)∶m(PP-B)=70∶20的HDPE/PP-B共混物等作连续相,添加质量分数为10%的PET作分散相,利用“熔融挤出—热拉伸—淬火”工艺制备原位聚烯烃/PET微纤共混物。从表3可以看出:选择LLDPE,HDPE作连续相时易断条,工艺难控制。这是由于在该温度条件下共混物的熔体强度太低所致;选择PP-B,PP-R或HDPE/PP-B共混物作连续相可以保证生产过程的稳定进行。实验还发现,当拉伸比为3时,共混物料条的粗细适合切粒,而拉伸比为5时,由于料条太细,致使切粒困难。在挤出工艺条件下,最适合的连续相为PP-B, 最适宜的工艺条件是螺筒温度为220,250,260,220 ℃(机头),螺杆转速为50 r/min,拉伸比为3。

表3 聚烯烃种类对聚烯烃/PET原位微纤共混物生产的影响Tab.3 Effect of polyolefin kinds on the production of polyolefin/PET in-situ micro-fibril blends

2.6 PP-B/PET原位微纤共混物的应力-应变性能

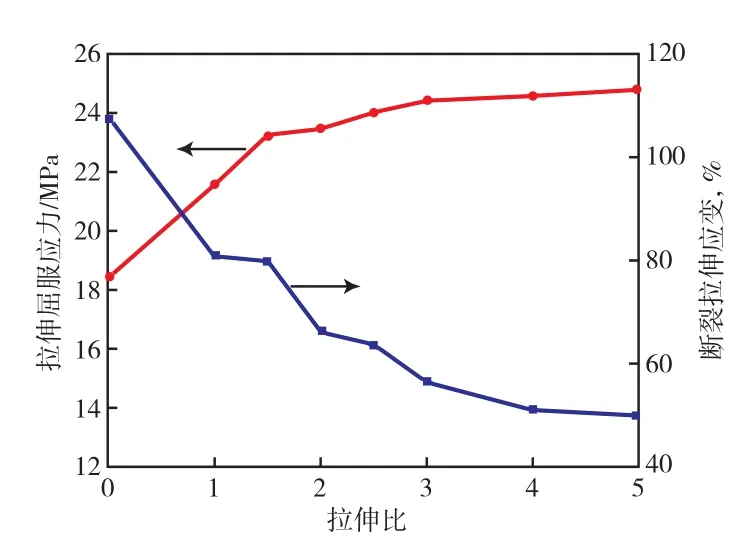

从图6看出:随着拉伸比增加,PP-B/PET原位微纤共混物的拉伸屈服应力呈增大趋势,而断裂拉伸应变略有下降。这是因为拉伸比增大,微纤数量多且长,从而使共混物的拉伸屈服应力提高。当拉伸比为3时,PP-B/PET原位微纤共混物的拉伸屈服应力比PP-B的提高约33%,说明形成的微纤能提高共混物的拉伸屈服应力。

图6 拉伸比对原位微纤共混物应力-应变性能的影响Fig.6 Effect of the draw ratio on the stress-strain performance of PP-B/PET in-situ micro-fibril blends

2.7 PP-B/PET原位微纤共混物的冲击强度

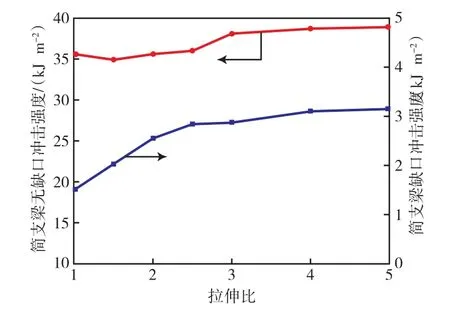

从图7看出:随着拉伸比增加,PP-B/PET原位微纤共混物的简支梁缺口和无缺口冲击强度都略有增加,表明长的微纤还能起到增韧的作用。

图7 拉伸比对PP-B/PET原位微纤共混物冲击强度的影响Fig.7 Effect of the draw ratio on the impact strength of PP-B/PET in-situ mico-fibril blends

3 结论

a)利用“熔融挤出—热拉伸—淬火”工艺可使聚烯烃/PET共混物原位微纤化,共混物中可观察到长径比较大的PET微纤。拉伸比增加,微纤数量增多,长径比增加,共混物的MFR降低。

b)PP-B/PET和HDPE/PET共混物在单螺杆挤出机挤出过程中也会形成部分短而粗的微纤。

c)最适合工艺条件的连续相聚烯烃是PP-B,最适宜的工艺条件是:螺筒温度为220,250,260,220 ℃(机头),螺杆转速为50 r/min,拉伸比为3。

d)PP-B/PET原位微纤共混物的拉伸屈服应力比纯PP-B提高约33%,增大拉伸比可在一定程度上提高共混物的拉伸屈服应力和抗冲击性能。

[1] 陈妍慧,徐家壮,张贻川,等. 利用原位微纤化技术控制聚合物形态的研究进展[J]. 高分子通报,2009(2):1-10.

[2] 黄安荣,韦良强,秦舒浩,等. 原位成纤复合材料研究进展[J]. 塑料工业,2013,41(9):5-8.

[3] Pei Xianqiang,Evstatiev M,Friedrich K. Mechanical and tribological properties of PET/HDPE MFCs[J]. Int J Polym Mater,2012,61(12):963-977.

[4] 孙显茹,王占杰,刘祥贵,等. 原位成纤复合法改善聚丙烯的力学性能[J]. 合成树脂及塑料,2011,28(3):58-61.

[5] Li Xuedong,Chen Mingcai,Huang Yuhui,et al. In-situ generation of PA 6 fibrils in polypropylene processed with a single screw extruder[J]. Polym Eng Sci,1999,39(5):881-886.

[6] 孙永锋,王益龙,王爱平. HDPE/PA 6原位微纤共混物的制备与性能[J].现代塑料加工应用,2013,25(3):5-9.

[7] Min K,White J L,Fellers J F. Development of phase morphology in incompatible polymer blends during mixing and its variation in extrusion[J]. Polym Eng Sci,1984,24(17):1327-1336.