基于PLC的无人机起落架综合测试系统设计

2015-03-27中国航天空气动力技术研究院测控技术事业部梁凤麒嵇治刚王丽雅牛志朝

中国航天空气动力技术研究院测控技术事业部 梁凤麒 嵇治刚 王丽雅 丛 晖 牛志朝

1 引言

无人机在国内和国际得到了快速发展,由于其具有灵活机动、高时效性、低成本、低损耗及监测能力强、覆盖范围广等优点,在军事和民用方面的应用日趋广泛[2]。地面测试设备是无人机系统的重要组成部分。随着“无人机系统”概念的不断深入和“六性”设计被广泛要求,地面测试设备不再是配套附属地位,已经成为衡量一套无人机系统保障性的重要部分[1]。无人机起落架系统是无人机的重要部分,在无人机地面支撑、滑跑、起飞以及降落等过程中扮演重要角色。因此,研制一套高可靠性、高集成性的起落架系统地面综合测试设备对于无人机的发展具有重要的意义[8][10]。

可编程控制器(PLC)具有抗干扰能力强、工作可靠性高、体积小、编程方便、修改容易等特点[3],随着电子技术的发展,PLC由原来的简单的逻辑控制,逐步具备了计算机控制系统的功能,在工业控制中获得了广泛的应用[3][4][5][6]。本文针对无人机起落架地面测试的需求,研制了一套基于欧姆龙CP1H系列PLC和NB7系列触摸屏的起落架地面综合测试系统。该系统能够满足无人机起落架系统的刹车测试、收放路径测试、收放疲劳测试以及轮胎充气等功能。

2 测试系统硬件设计

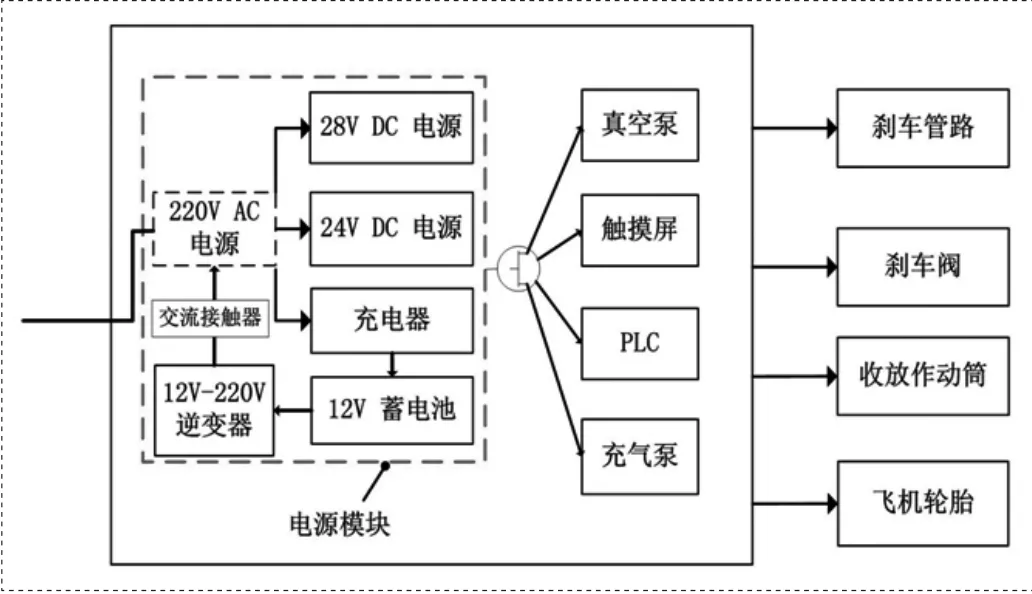

本系统主要由触摸屏、PLC及三个通讯模块、刹车系统、起落架收放系统、充气泵、真空泵以及相应的内部照明等部分组成。常规操作时,通过外接220V AC为系统提供所需电源,应急状态时,蓄电池做为应急电源为系统供电。直接操作触摸屏,可以实现对PLC的控制。相应的监控界面可以通过状态显示开关,指示灯,以及数字显示框等显示各个操作系统的运行状态。同时也在I/O口配有相应的开关,可以通过对开关按键的操作完成相应的功能,进而形成双余度备份[10]。

图1 无人机起落架地面测试系统框图

欧姆龙 CP1H系列PLC结构紧凑、外形精美,维护便捷:具有中断输入功能,凭借指令的高速处理,有助于整个装置的高速化;串行通信功能,可以根据选项板任意选择2个端口、RS-232C、RS-485;扩展性超群,可以使用CP1W系列、CJ系列的单元。满足本项目对于通信功能的需求。其中的CP1H-X40DT-D为晶体管漏型PLC,输入24点,输出16点,为本论文选定的机型。

2.1 电源系统设计

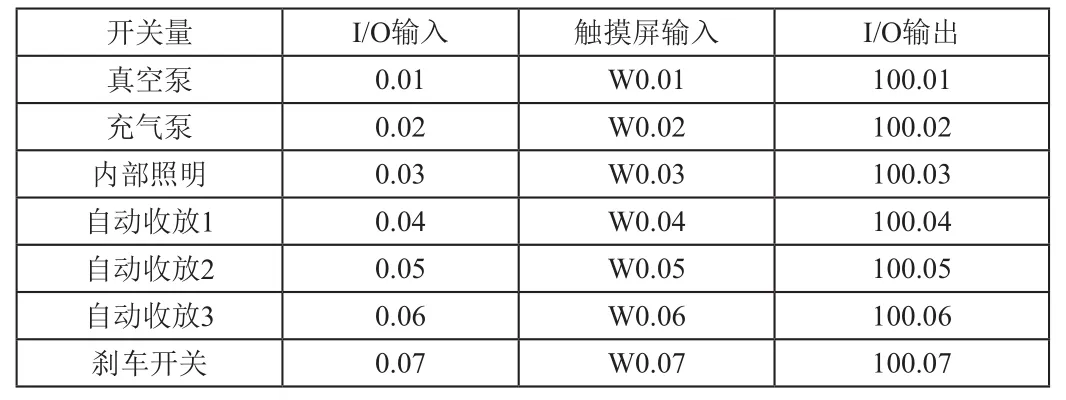

由于该设备用于外场测试,工作环境相对恶劣,本设计中针对可能存在的供电不足等情况,采取应急电源方案。具体的电源系统构架如图2所示。该电源系统工作分为两个状态,常态情况下由220V AC市电提供系统所需电源。通过AC-DC模块分别转化成24V DC、28V DC的电源为PLC、触摸屏的电源、输入及输出供电(注:该起落架刹车及收放控制器模块的供电电压为28V DC)。通过蓄电池为飞机轮胎的充气泵提供所需12V直流电,为刹车管路抽真空的真空泵所需220V AC 直接由外供电。在应急状态下,系统采用容量为69Ah的12V 蓄电池为应急电源,通过逆变器将12V DC转变为220V AC,从而为整个系统提供所需的220V AC电源。其中,220V AC与逆变器之间采用交流接触器隔离。交流接触器在外接220V AC时线包工作,将逆变器隔离,在220V AC突然断电是自动切换到逆变器工作模式,从而外接电源与应急电源之间的隔离和自动切换。

图2 无人机起落架地面测试电源模块框图

2.2 PLC硬件设计

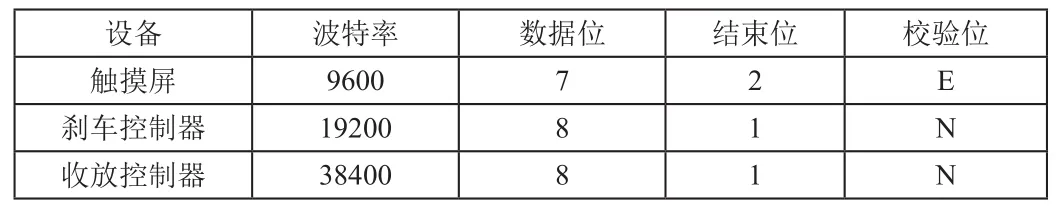

在本论文中,PLC的输入输出主要为开关量,针对一些开关,结合实际操作的需要,采用触摸屏组态开关与I/O外接开关的双余度设计。用户既可以通过触摸屏模式操作,也可以采用机械开关进行控制。部分I/O接口输入输出分配如表1所示。

表1 部分I/O接口分配

图3 PLC与触摸屏连接示意图

如图3所示,本论文所采用的NB7W-TW00B具有COM1和COM2两个串口,供电电压为24V DC,功耗为7W。这里采用COM1端口与PLC连接,实现通讯。

PLC的通讯模式可以设定为:Host Link,NT Li nk(1:N),RS232C,Tool Bus和串口网关等多种模式。本论文中主要用到Host Link模式和RS 232C模式。Host Li nk通信是一种对话型的通信协议[7],在这种协议模式下,PLC对由触摸屏发送来的命令发送应答信号,PLC可以对触摸屏中的数据区里的数据进行读写操作。在这里我们选用欧姆龙PLC配套的通讯模块CP1W-CIF01,安装在PLC的COM1端口,通过RS232串口实现通讯。通信设置为标准设置(波特率9600,7位数据位,2位停止位,偶校验)。

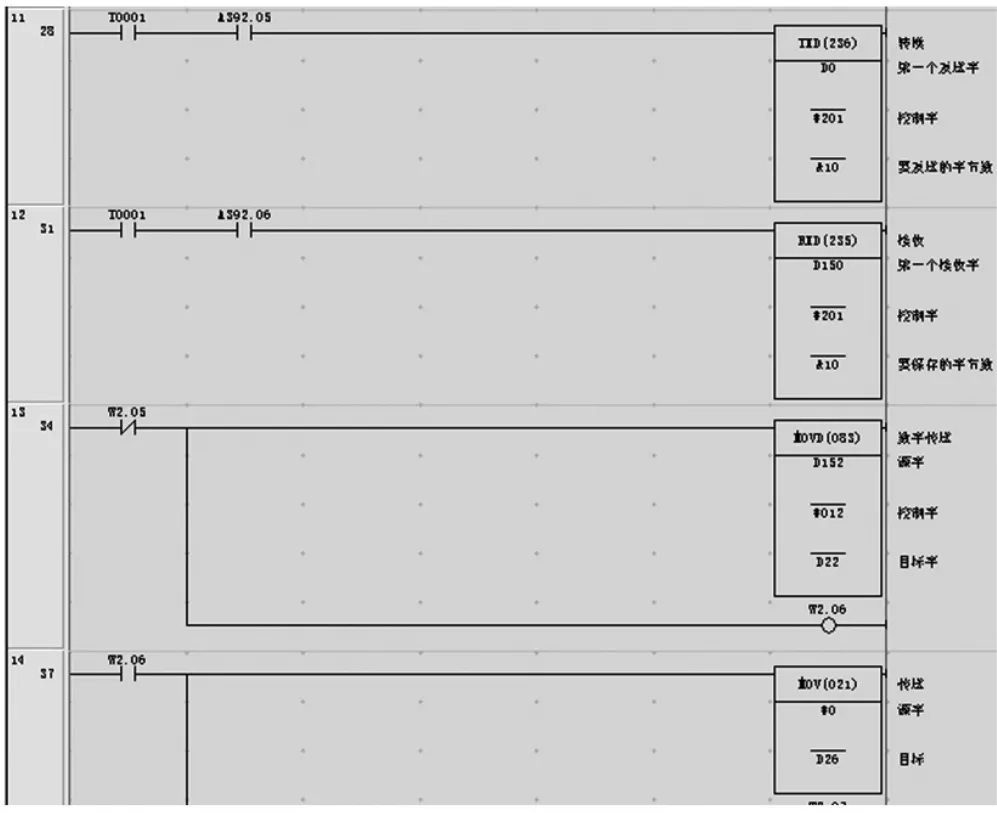

PLC与起落架系统的收放控制器,刹车控制器之间的通讯采用RS422串口实现。无协议通信中,可以利用TXD(236)和RXD(235)以及TXDU(256)和RXDU(255)与串行设备,如条形码读入器等交换数据。CP1H系列PLC本体预留的通信串口有COM1和COM2两个接口。要完成与更多设备的通信功能,可以选用CJ1W-SCU系列的通信单元做外部扩展。本论文中,PLC要与触摸屏,收放控制器、刹车控制器实现通信,因此选用外扩模块CJ1WSCU31-V1. 该模块可以直接与CP1H实现连接,具有PORT1和PORT2两个端口。这里,与刹车控制器相连的端口采用PLC上的COM2口,连接通信模块CP1W-CIF11,其背后的拨码开关1置ON(有终端电阻),其余位置OFF。波特率设置分别为19200,格式为8位数据位,1位停止位,无校验位。通信模式为RS-232C。收放控制器与 CJ1W-SCU31-V1相连,这里使用PORT1,PORT2做备份,通信模式设置为No-Pr ot ocol,波特率为38400,格式为8位数据位,1位停止位,无校验位,与PLC通信的三个设备的通信格式如表2所示。

表2 通信格式

3 系统软件设计

3.1 软件功能设计

起落架地面测试系统软件以实时控制和监测起落架状态为中心,具有功能完善,操作方便,可视性好等特点。下面将具体介绍各个功能。

(1)系统状态显示及参数监视

起落架地面测试系统可以控制,显示起落架地面测试的参数和运行状态,集中显示在监控界面中,方便工作人员对起落架的状态的查看。

(2)起落架收放路径测试功能

起落架收放系统是飞机的重要组成部分,该系统的工作性能直接影响到飞机的安全性和机动性。在地面对飞机收放功能的验证是飞机设计的一个重要环节[9]。起落架收放路径测试目的是用来检测起落架作动筒的收放工作状态是否正常,是起落架在地面安装后必不可少的操作步骤。通过若干开关按钮实现对收放路径的测试,并通过相应的指示灯显示收放测试的状态。整个测试过程通过PLC与收放控制器通信实现。

(3)起落架自动收放测试功能

自动收放测试是在收放路径的基础上,通过软件编程实现,目的是用来做飞机起落架的疲劳试验和验证起落架系统的可靠性。该测试要求能够手动输入被测试的收放次数,然后自动完成该测试功能。

(4)起落架刹车系统测试功能

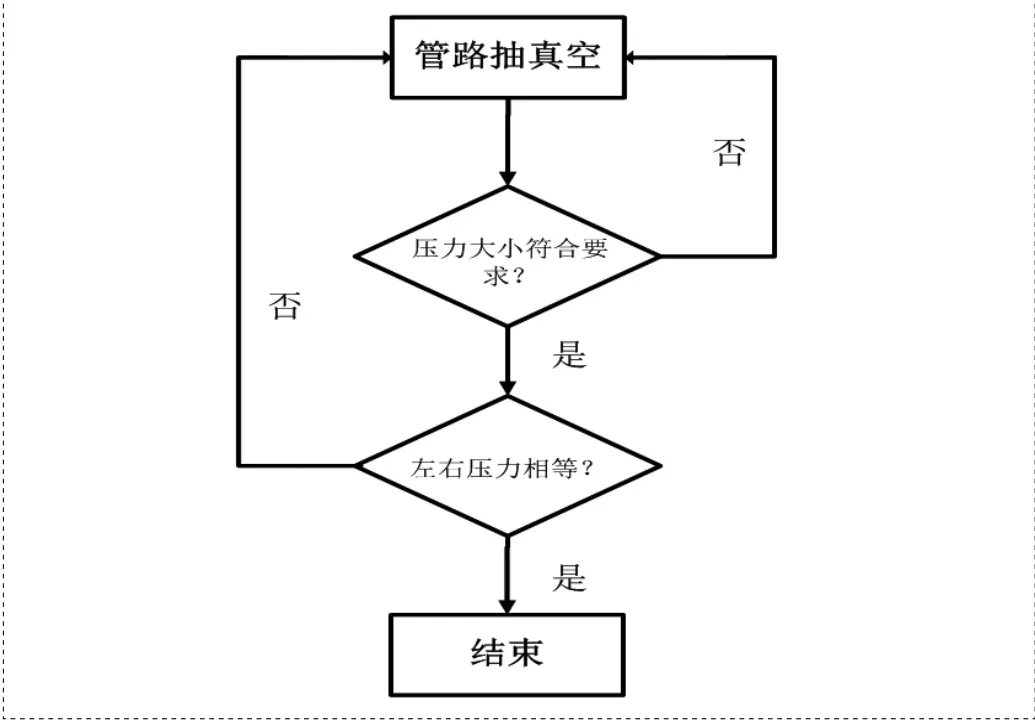

起落架刹车系统在起落架着陆滑行过程中起着重要的作用,因此在起飞前对刹车系统的调试有很重要的意义。在测试之前,首先需要对刹车油路进行抽真空处理,保持管路一定的真空度。刹车系统测试流程如图4所示。真空泵与刹车测试交替进行。当刹车测试满足需求时,刹车系统停止工作。

图4 刹车测试流程图

(5)轮胎充气及辅助功能

本论文中,将起落架相关的功能采取了集成设计,在起落架下放落地之前,需要对起落架的飞机轮胎进行充气,因此本系统将起落架充气功能进行集成,在本设计中轮胎气压显示采用机械仪表,进一步的设计中可以将轮胎气压显示功能集成到PLC中,在触摸屏中显示。

3.2 软件程序设计

测试系统软件分为PLC控制软件和触摸屏人机界面软件两部分。PLC控制软件程序主要用来实现数据处理、逻辑判断、控制执行与下位机通信等功能;触摸屏软件程序主要用来通过网络访问和修改PLC的变量,实现数据、状态等的输出,将一些数据在其界面上显示。本论文中PLC程序采用CX-Pr ogr ammer 7.0编辑,触摸屏人机界面在NB-Designer中完成,两者通过USB串口下载。

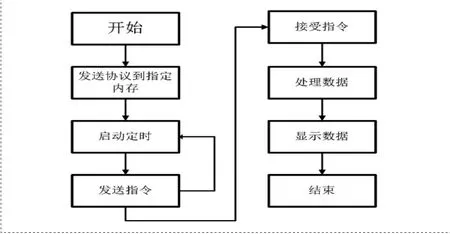

图5 刹车模块工作流程

图5 所示为刹车模块的工作流程,首先程序先按照通信的指令格式将通信指令存放在指定的存储单元中。按照发送的要求进行定时(这里的发送周期为0.1s),定时结束用TXD(236)将指令按照控制字指定的方式发送,刹车控制器接受到指令后自动反馈回数据,然后用RXD(235)指令接受反馈数据,将该数据存放在指定的存储单元。接着对该数据进行处理并显示。图6为部分程序代码。

图6 部分程序代码

图7 收放模块工作流程

起落架收放的工作流程跟图5所示的刹车模块工作流程相类似。由于采用的是扩展模块CJ1W-SCU31-V1,发送和接受的指令分别为TXDU(256)和RXDU(255)。自动测试的流程图如图7所示。首先对起落架收放系统进行初始化,使其处于下放状态,然后设置其收放的次数,接着发送收起指令,判断是否已经收起,如果已经收起那么发送放下指令,否则接着发送收起指令直至处于收起状态。接着发送放下指令,判断是否已经放下,如果已经放下那么收放次数减1,否则接着发送下放指令直至处于下放状态。接着判断次数是否为0,如果已经为0,停止收放测试,如果不为0,接着进行上述循环直至为0。

3.3 触摸屏界面设计

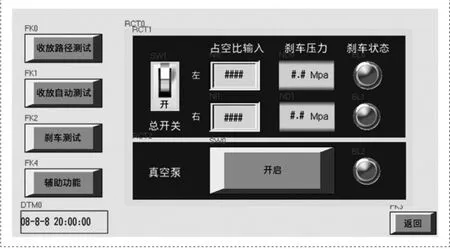

触摸屏监控界面软件采用欧姆龙的NB-Designer软件设计,可以使用这款软件为人机界面创建操作员面板并配置参数。本论文设计了刹车测试界面、收放路径测试界面、自动收放测试界面以及辅助功能界面等。部分界面如图8~10所示。

图8 刹车模块界面

图9 收放路径界面

图10 自动收放测试界面

4 结论

无人机起落架地面综合测试系统,采用基于触摸屏和PLC的集成化设计,人性化的人机交互界面,方便了操作人员集中控制操作和观察起落架测试系统。本论文集成了无人机起落架地面刹车系统测试、收放路径测试、自动收放测试以及轮胎充气等功能。具备应急状态自动切换蓄电池工作的能力,满足某型号无人机外场测试的需求。

[1]薛艳峰.基于Windows+RTX的便携式无人机测试系统设计与实现[J].四川兵工学报,2015(2):91-94.

[2]周伟,宋军,成旭.无人机在海事监管救助中的应用与选型[J].水运管理,2012(4):23-25.

[3]李海凤,于丽.基于PLC 的机舱延伸报警系统设计[J].船舰电子工程,2013(10):64-65.

[4]蒋晓峰,施伟峰,刘以建,桂如裕,杨锦滨.基于触摸屏和PLC的船舶电站监控系统设计[J].电力自动化设备,2011:31(1).

[5]赵卫东,辛宏,王元,刘和平.PLC在温度控制系统中的应用[J].仪器仪表学报,2001(zl).

[6]李建荣.西门子802D SL系统在飞机起落架专用磨床中的应用[J].新技术探讨,2011.

[7]黄润,龙伟,张志.欧姆龙PLC无协议通讯在生产呼叫系统中的应用[J].工业控制计算机,2009,22(2).

[8]杨厚川,高昆,陈勇.起落架收放作动筒液压测试系统的PLC设计[J].机电产品开发与创新,2008,21(2).

[9]王洪宪,薛彩军,聂宏.飞机起落架收放疲劳实验系统设计及应用[J].实验力学,2010,25(2):173-179.

[10]李麟.无人机起落架双余度电动收放系统研究[硕士学位论文].南京:南京航空航天大学,2013.

[11]CP1H CPU单元编程手册[M].2015.