低压大功率矿用变频器智能一体化测试系统

2015-03-27天地常州自动化股份有限公司韩广盈

天地(常州)自动化股份有限公司 封 锦 韩广盈

1 前言

目前国内外的主流变频器测试手段主要有水力测功机、电涡流测功机、磁粉测功机、磁滞测功机、直流机组等,还有少量使用液压加载和机械加载,这些加载设备都是被动式、无源型、耗能型,不仅浪费资源,而且加载特性不好。例如水力测功机、电涡流测功机都靠水冷带走加载能量,只有在高转速情况下才能稳定加载;磁粉测功机只适合小功率、低转速下加载;磁滞测功机只适合小扭矩、小功率加载;机械加载和液压加载目前已经很少被采用;直流机组虽然拥有较好的加载效果,但是占用场地大,大型设备多,投资高,且直流机组需要经常进行定期维护。

随着变频调速技术的发展和应用,出现了可以将加载时电机回馈能量重新利用的交流变频加载装置。这种加载方式使用方便,而且可以精确设定加载功率,交流电机产生的机械能重新反馈至电网,从而节约了电能,最大可节电70%。该加载方式最大的优点在于可在低频时进行加载,可以测试变频器的起动特性,同时也能长期稳定加载。

以上加载设备或装置均比较成熟,但都存在同样问题,即只能为被测设备提供负载环境,但是针对不同被试设备及不同加载要求,均须有经验的测试人员进行加载操作,繁琐的设置步骤及大量的原始数据记录需要多名人员同时配合进行,且设备通电且电机高速旋转时人工进行数据采集存在极大的安全隐患,至少2小时的加载过程需要进行多次数据采集,加载完成后还需大量时间进行数据整合、分析工作,检验效率低下。

2 系统的主回路设计

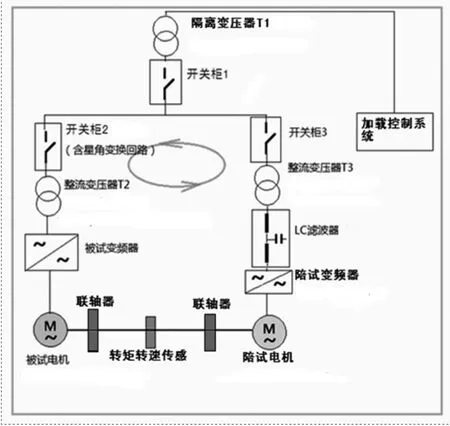

图1 低压大功率矿用变频器智能一体化测试系统

主回路的总前级为隔离变压器T1,隔离变压器下端经过两台开关柜后并联了整流变压器T2及整流变压器T3,T2及T3变压器容量为最大加载容量的1.5倍。整个系统在T1变压器后端实现交流封闭。T2位被试变频器提供电源,T3整流变压器后级经过滤波器后接入陪试变频器,以保证被试变频器前级电源质量符合标准,同时可借助其他仪器准确测试被试变频器EMC性能是否符合标准。被试变频器驱动被试电机,陪试变频器驱动陪试电机。两台电机通过联轴器及转矩转速传感器将电机轴连接在一起。其中,被试变频器可使用V/F控制方式或矢量控制,陪试变频器采用矢量控制方式。当两台电机同向转动且存在转差时,电动机就会带负载运行,从而实现为变频器加载的目的。其中,当被试变频器给定转速小于陪试变频器给定转速时,被试变频器运行在电动状态;当被试变频器给定转速大于陪试变频器给定转速时,被试变频器运行在发电状态。

加载试验台技术方案采用上文中描述的变频共交流母线方案。加载试验台框图如图1所示,主要由变压器、配电部分、变频器、电机、上位机等组成。

3 所采用的控制策略

上位机对于两台变频器的控制有两种方式可供选择,1种是数字量+模拟量,1种是数字量+通讯。

数字量+模拟量的控制方式中,被试变频器及负载变频器整流侧由于控制比较简单,均采用数字量的方式进行控制。逆变侧采用数字量的方式进行启停控制,被试变频器采用模拟量控制转速,负载变频器采用模拟量控制转矩。这种方式接线较多,模拟量也比较容易受到干扰,影响控制精度,且上传至上位机的数据十分有限。所以上位机保留这种控制方式的所有接口,但是不作为首选控制方式。

数字量+通讯的控制方式中,被试变频器及负载变频器整流侧由于控制比较简单,均采用数字量的方式进行控制。被试变频器的的逆变侧和负载变频器的逆变侧均采用通讯进行控制,这样及能保证控制精度,又能将比较多的数据精确上传至上位机进行显示。

控制界面基于Lab Windows/CVI虚拟软件环境,所有控制及显示均集中在工控机19寸液晶屏上,通过鼠标和键盘进行控制及数据给定。工控机显示的内容如下:每路开关柜的电压、电流显示;每路开关柜的真空接触器通断显示;被试变频器的直流母线电压、输出电流、输出电压、频率、转矩、功率、散热器温度;负载变频器的直流母线电压、输出电流、输出电压、频率、转矩、功率、散热器温度;以曲线的形式显示被试变频器的转矩及电流;转矩传感器转速及力矩显示。

工控机控制的内容如下:每路开关柜真空接触器的通断控制;被试变频器整流侧启停控制、整流侧复位、逆变侧启停控制、逆变侧复位、逆变侧方向、逆变侧频率;负载变频器整流侧启停控制、整流侧复位、逆变侧启停控制、逆变侧复位、逆变侧力矩。

4 系统的运行过程设计

先在控制系统中手动输入被试变频器基本参数(功率、电压、电流等),选择被试变频器类型及加载方案,在提示操作人员进行常规安全检测并经测试人员确认后,系统会自动按以下步骤进行加载测试:检测被试变频器前级电源是否正常,若正常,将给被试变频器通电,启动被试变频器,让被试变频器驱动被试电机进行一定时间的空载测试。空载测试通过后,停止被试变频器,陪试变频器得电。

系统会检测陪试变频器前级电源是否正常,若正常将给陪试变频器供电,然后系统将启动力矩写入陪试变频器,并以0速启动陪试变频器,此时陪试电机保持静止。

陪试变频器启动完成后,系统将启动被试变频器,启动过程中即会检测被试变频器的带载启动能力,当启动到10Hz时,系统会根据被试变频器功率将力矩加大,直至达到被试变频器额定电流,然后系统将被试变频器转速升至额定,被试变频器进入连续电动满载运行。加载一定时间后,若被试变频器为两象限变频器,则系统会先将陪试变频器的力矩降为0,然后先停止陪试变频器,在停止被试变频器,同时生成报表。若被试变频器为四象限变频器,则系统会先将陪试变频器力矩降为0,然后改变力矩符号重新加力矩,直至被试变频器电流达到额定电流,陪试变频器进入连续制动满载运行,运行一定时间后,系统会先将陪试变频器力矩降为0,然后先停止陪试变频器,在停止被试变频器,同时生成报表。

5 系统的运行过程设计

影响变频器现场能否正常运行的关键质量参数主要有启动特性,长期带载能力,温升及变频器抗干扰及电源谐波含量。

变频器启动时的启动转矩直接影响变频器启动特性。启动转矩的高低也决定了用于大惯量负载场合时变频器是否能够驱动系统正常运行。本项目拟采用高性能矢量变频器驱动交流变频电机为被试变频器提供可调模拟负载。高性能矢量变频器能够在静止状态下输出额定转矩,通过机械连接为被试变频器提供模拟大惯量负载,从而准确测试被试变频器启动特性,并通过转矩转速传感器进行精确数据采集。

加载设备还需为被试变频器提供长期、连续、稳定的模拟负载,从而检测被试变频器的长期带载能力,而变频器的长期带载能力主要通过温升进行检验。要准确测量被试变频器温升,则需同时连续检测被试变频器的多点温度。需测量的主要位置有:电抗器、电缆、真空管、功率模块、电容、散热器温度、风量等,而功率器件、电容等位置带有危险电压,所以本项目拟采用16路光纤测温仪进行温度检测,以确保所有电容、模块温度分布均匀。使用风速风温传感器测量强制风冷变频器的散热风量、出风口温度等,以确保强制冷却风流符合设计要求。

通过被试变频器的长期带载运行,即能验证变频器内部控制回路抗干扰能力。变频器对外的谐波干扰,需要通过电能质量分析仪加以测量,主要测量被试变频器输入输出侧的谐波电流含量并具体分析,并能同时测量被试变频器的功率因数、效率等电能参数。

6 系统的运行过程设计

如不采用自动化加载功能,加载测试系统的大量原始数据均需要人工从不同检测设备上进行定时测量,有些检测仪器摆放在试验区域内,在电机高速运转时进入检测区域无疑会给测试记录人员造成一定安全隐患,繁琐的加载过程需要人工进行操作,检测效率低下,存在误操作风险。且试验完成后的原始数据整理、分析工作也许耗费大量人力。所以,要想建设一套低压大功率矿用变频器智能一体化测试系统,就需要自动化控制系统的加入。

加载系统若要实现自动加载功能,必然需要采集变频器、电机、配电装置等的实时信息,作为系统运行及保护的参考;要判断变频器性能是否符合要求,显然也不能只依靠电压、电流数据进行判断。

本项目中将多路温度测量仪、电能质量分析仪、智能开关、转矩转速传感器等设备的数据全部采集进入自动控制系统,同时采集两台变频器的试变频器的关键数据并对两台变频器加以控制。系统以采集的数据为基础,进行自动控制、自动预警、自动报警停机等控制,并在加载完成后将所有原始数据分析整合后,生成变频器检测报告,检验人员只需根据检验报告中的少量关键数据,即可判断变频器性能是否符合要求。加载过程不需人工操作,加载完成后也不再需要进行繁琐的原始数据整理及分析工作。

7 结语

通过对变频器关键质量参数及测试、高性能加载测试方法及智能自动化控制系统的研究,设计此基于双电机对拖交流封闭变频加载技术的低压大功率矿用变频器智能一体化测试系统,能够为市场上的低压矿用变频器进行全功率加载测试,加载过程自动化,并在加载完成后根据系统收集的各种数据自动生成检测报告或报表。同时该测试系统不仅能够用于变频器测试,并且还能用于绞车、减速箱等机械设备的负载测试,具有良好的市场前景。

[1]曾庆良,万丽荣,等.液压加载电机试验台[J].煤矿机电,2000.

[2]王年.卷扬减速机构加载试验台的研制[J].煤矿机械,2011.

[3]装载机液力变速器台架试验加载设备的选择[J].煤矿机械,2008.

[4]徐海.变频器原理及应用[M].清华大学出版社,2010.

[5]王坤.工程车辆传动系统加载试验台研制[J].中国汽车,2010.