气体流量计远程校准系统研究*

2015-03-27陈桂林黄震威周金龙沈文新

陈桂林,程 佳,黄震威,周金龙,沈文新

(1.中国计量学院,浙江 杭州310018;2.浙江省计量科学研究院,浙江 杭州310018;3.浙江省知识产权研究与服务中心,浙江 杭州310006)

0 引 言

远程校准相对于传统计量校准更快捷和低成本,因此得到了快速的发展。目前,远程校准主要在美国、英国、德国和日本等国家开展得比较普遍,尤其是日本,由于其很多跨国公司的生产车间都设立在第三国,对生产车间计量检测设备的校准迫使其大力发展远程校准技术[1]。在能源计量器具远程校准方面美国国家标准和技术研究院(NIST)开展了气体流量计的远程校准服务,德国联邦技术物理研究院(PTB)进行了高压天然气流量基准的远程校准,日本国家计量院(NMIJ)开展的项目很多,其中也包括流量计的远程校准[2~4]。

2005 年,日本首次在海外与横河电机(苏州)有限公司对记录仪、流量计时间频率进行远程校准实验,开始了远程校准技术的实际应用[5]。同时,罗马尼亚科学家Mihaela M博士提出了使用互联网技术,配合数据的安全性和完整性检查,建立远程校准代理系统,通过实验显示该方法具有实际应用有效性[6]。在2008 年的国际计量技术研讨会上,关于电能表的远程校准提上了议程[7],各国都在开展远程校准技术的研究。

我国开展了电能计量在线监测与远程校准的研究,研发了基于GPS 同步时钟的电能计量时钟基频测试与校准装置,在基于等效阻抗测量的电压/电流互感器低校高校验方法的基础上,提出了电压/电流互感器(TV/TA)的现场实时校准方法[8]。在天然气计量上开展了基于声速比较的超声流量计在线监测的研究,实现了网络远程在线检测[9],但对于其他天然气流量计如罗茨流量计、涡轮流量计等的远程校准技术研究较少。

本文提出并设计了基于标准标法的气体流量计远程校准系统,研制了数据采集终端,开发远程校准软件平台,最后搭建了实验系统,进行实验研究。

1 原理与计算模型

1.1 远程校准原理

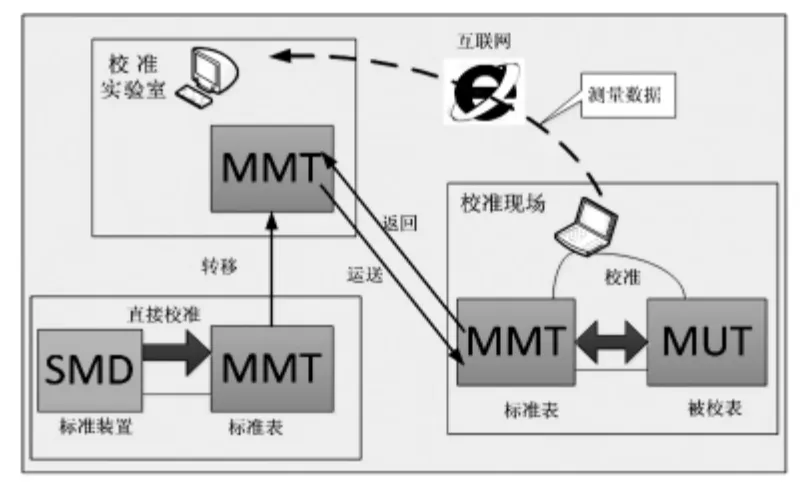

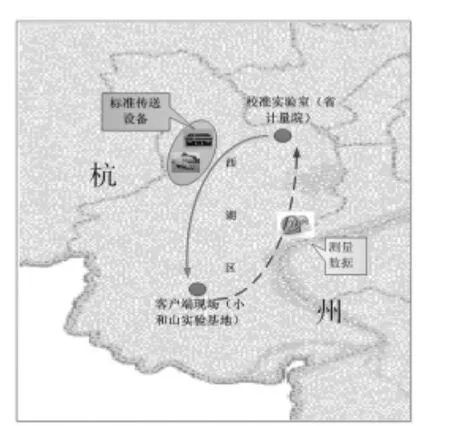

本文采用标准表法设计远程校准系统,其原理如图1所示。首先溯源标准表,可靠的量值溯源链是远程校准技术的关键,本设计采用了被检表(现场)—标准传递表—标准装置的量值溯源链;当需要校准流量计时,再将其转移到校准现场,进行校准实验;获得的数据经互联网发送回到软件平台(校准实验室),平台再对数据进行分析处理,得到校准结果;最后再将标准表运返到校准实验室。

图1 远程校准原理图Fig 1 Principle diagram of remote calibration

1.2 计算模型

目前使用的大、中流量气体流量仪表主要有罗茨流量计、涡轮流量计、超声流量计等,校准内容的主要有示值误差、仪表系数、重复性等参数。

1.2.1 示值误差

单次测量的示值误差E 为

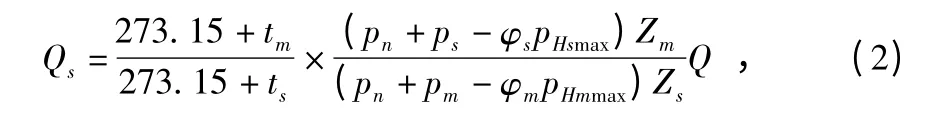

式中 Qm为被检流量计的累积流量值,m3;Qs为与Qm在同温同压下的标准器累积流量值,m3。当标准表的气体状态和被检表的气体状态不一致时,Qs应按下式计算

式中 Q 为标准器累积流量示值,m3;pn为大气压力,Pa;ts,tm分别为被检表和标准表处的气体温度,K;ps,pm分别为标准表和被检流量计处的气体表压力,Pa;φs,φm分别为标准器内和被检流量计处的气体相对湿度;pHsmax,pHmmax分别为标准器内和被检流量计处的饱和水蒸汽压力,Pa;Zs,Zm分别为标准表和被检流量计处的气体压缩系数,当标准器与被检流量计间的压力差小于一个大气压时,可视Zs=

1.2.2 仪表系数

每个流量校准点单次测量的流量计仪表系数K 为

式中 Kij为第i 流量点、第j 次检定系数,1/m3。Nij为第i 个流量点、第j 次脉冲数。Qsij为第i 个流量点、第j 次检定的Qs值。

检定流量点的平均仪表系数Ki为

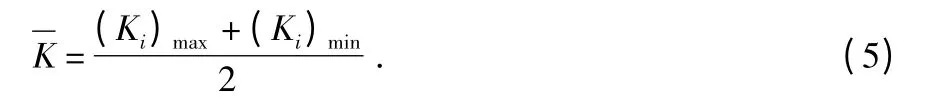

式中 Ki为流量点的平均系数,n 为测量次数。流量计的平均仪表系数为

1.2.3 重复性

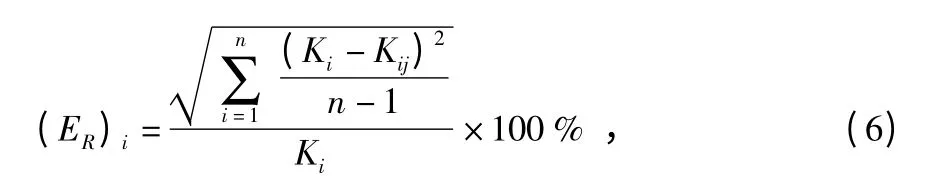

每个测量点的重复性计算公式为

式中 (ER)i为第i 个点的重复性;Kij为第i 流量点、第j 次检定系数;Ki为流量点的平均系数;n 为测量次数,或者

式中 (ER)i为第i 个点的重复性;Kimax中检定点中的最大一个系数;Kimin检定点中的最小一个系数,dn为极差系数,流量计的重复性为

2 系统设计

2.1 系统整体设计

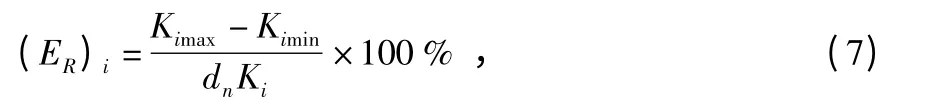

系统主要包括远程校准软件平台、数据采集终端和标准表等。图2 为系统结构图。

系统硬件主要包括计算机、数据采集终端、标准表、阀门、湿度计、温度和压力传感器等。其中,计算机在校准实验室,其余设备安装在校准现场。

压力传感器有绝对压力和差压传感器,外输4 ~20 mA电流信号,绝对压力传感器作参比压力之用,差压传感器分别用于测量被检表与标准表入口压力。温度传感器输出4 ~20 mA 电流信号,其测量环境温度以及被检表和标准表的入口温度。湿度计用于测量空气湿度。

信息采集器主频较高,计时模块使用信息采集器内部定时器,其计数时钟使用主频时钟,计时精度高。基站采用双计时法检定原理[10]对数据进行修正,使校准保持“同步”。

2.2 远程校准软件平台

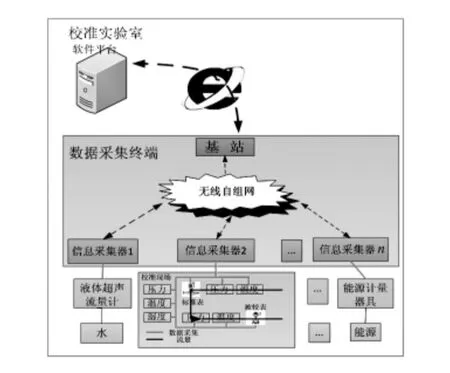

软件平台采用LabVIEW 软件作为系统软件开发平台,它拥有大量的函数库包括数据采集、数据分析、数据显示及数据存储等[10]。平台通过互联网接收基站传送的数据,对数据处理分析,生成证书并存储,其流程图如图3。

图2 远程校准系统结构示意图Fig 2 Structure diagram of remote calibration system

图3 软件平台程序流程图Fig 3 Program flow charts of software platform

软件平台主要有三个子程序模块:其一为数据处理模块,用来对数据采集终端传送的数据进行分析处理和存储并显示校准结果,生成证书等;其二是为通信服务的通信模块,主要用来建立通信连接和实现数据通信;其三为数据库管理模块,主要用来管理校准信息和数据,并可根据历史数据计算出被检表的示值误差、仪表系数和重复性等参数,然后生成校准证书。

2.3 数据采集终端

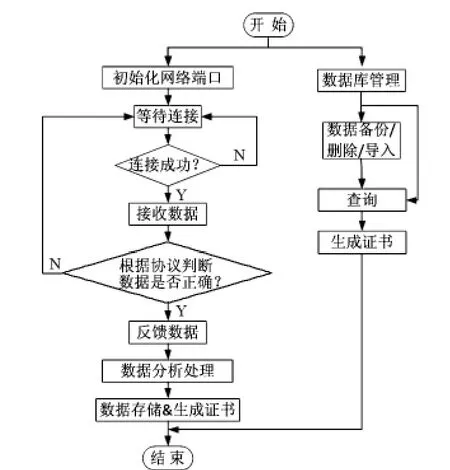

数据采集终端包括信息采集器和基站两部分。信息采集器采用ARMCortex-M3 内核芯片STM32F103 作为核心,它拥有8 路10 位4 ~20 mA 电流信号采集模块、2 路脉冲信号采集模块和射频通信模块等。程序流程图如图4,首先初始化,并与基站建立通信连接,等待指令。

基站以S3C6410 芯片作为核心处理器,采用基于Linux的嵌入式开发平台QT/E 作为开发平台,QT/E 提供给应用程序开发者大部分的功能来完成建立合适、高效的图形界面程序[11],基站实现对校准参数的设置并与信息采集器进行数据通信,基站可以匹配多个信息采集器,组成无线自组网络。基站与平台通过互联网通信,为了增加数据传输的可靠性,选择TCP 传输协议。程序流程图如图5,程序运行时,首先初始化并与平台和信息采集器建立通信连接,然后等待用户操作。当用户设置参数,点击“开始校准”后,基站自动完成数据的接收和上传。

图4 信息采集器程序流程图Fig 4 Program flow chart of information collector

图5 基站程序流程图Fig 5 Program flow chart of base station

3 实验与分析

3.1 实验装置设计

装置结构如图6 所示,由气泵、流量计、管道、传感器和阀门等组成。目前天然气行业大多使用气体超声流量计、气体罗茨流量计和气体涡轮流量计等作为计量器具,该装置中即以这三种流量计作为研究对象,通过对阀门开闭的控制实现流量计的串联或并联连接形式。流量大小由阀门的开度控制。标准表选用涡轮流量计,其精度为±0.50%,流量范围为6 ~100 m3/h,输出信号为4 ~20 mA和脉冲信号。被校表为罗茨流量计,其精度为±1.0%,流量范围为0.5 ~65 m3/h,输出脉冲信号和4 ~20 mA 电流信号。

图6 实验装置照片Fig 6 Photo of experimental device

3.2 实验过程

该实验过程如下:1)校准标准表。2)将标准表运送到客户端现场,实现标准的远程传递。3)安装标准流量计和被检流量计,进行远程校准实验,测量数据传送到校准实验室。4)校准完成后将标准表运回校准实验室。图7 为远程标准实验示范图。

图7 远程校准实验示范示意图Fig 7 Demonstration diagram of remote calibration experiment

3.3 实验结果

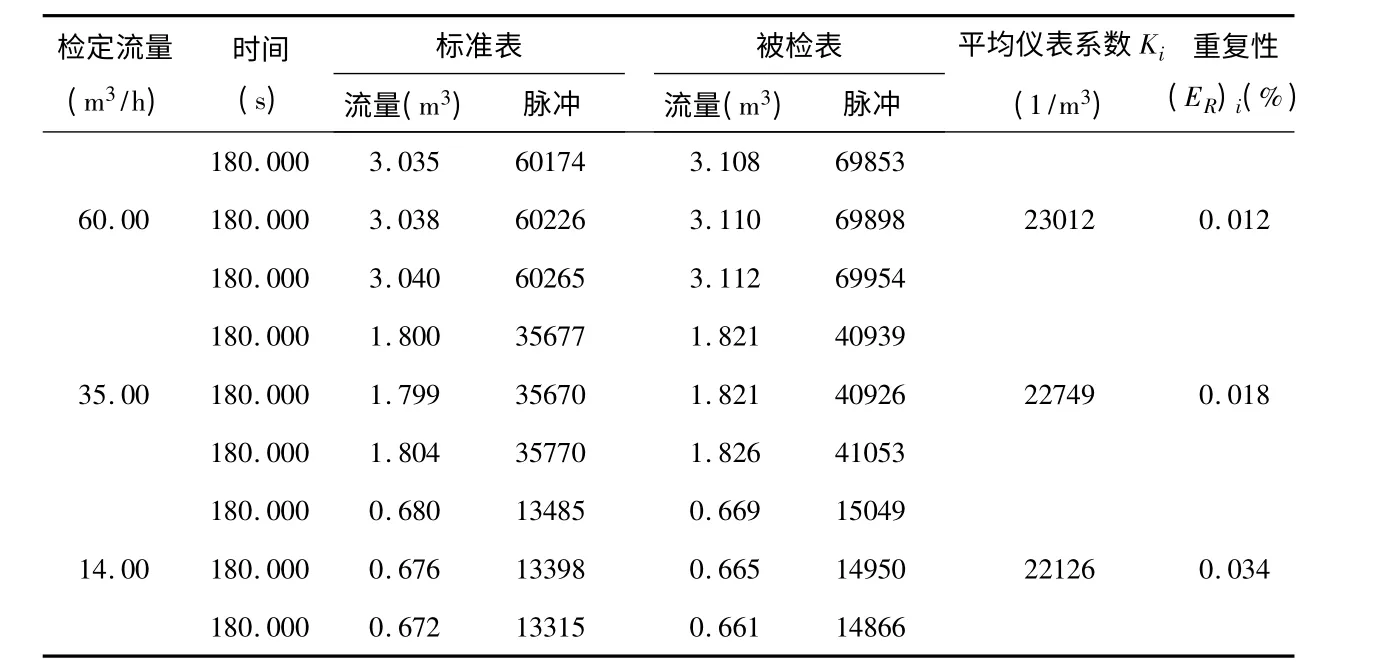

选取60,35,14 m3/h 三个流量点开展校准实验,数据采集终端同步采集标准表、被检表和传感器的脉冲信号和电流信号,计算出流量、温度、压力和湿度等数据,并能将数据实时准确传送到远传校准软件平台,平台接收数据,并自动分析出校准结果。

3.4 数据分析

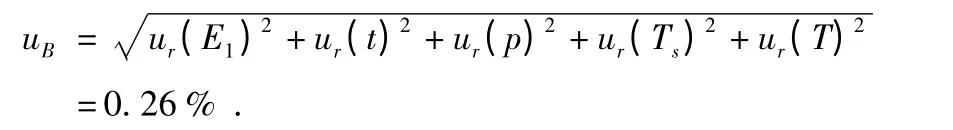

测量结果的不确定度主要有两部分组成:校准装置的B 类不确定度和测量数据的A 类不确定度。

1)校准装置不确定度

主要来源是标准流量计的不确定度和温度、压力、湿度和时钟等引起的不确定度。

涡轮流量计经校准的等级为0.5 级,视作U(E1)=0.5%,k=2,即ur(E1)=0.25%。

时钟晶振为8 Mz,其精度为±50 μs,保守估计时间不确定度为ur(t)=0.01%;由于实验中脉冲采集时间相对较长,其时间不同步引起的误差可忽略不记。

压力变送器的精度为0.075%,按均匀分布计算得到

标准表处与被检表压力的合成不确定度为

温度变送器的精度为±0.1 ℃,按均匀分布得到

则标准表处的温度不确定度为ur(Ts)=u4=0.02%,被测表处的温度不确定度为ur(T)=u4=0.02%。

流经标准流量计和被检流量计的气体成分一样,其湿度产生的不确定度可忽略不记。

校准装置的合成不确定度为

2)测量数据不确定度分析

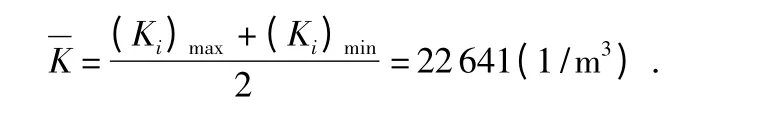

表1 为涡轮流量计校准罗茨流量计测量数据。单次测量的最大示值误差为E=2.4%,流量计的平均仪表系数

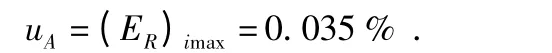

校准结果的A 类不确定度为

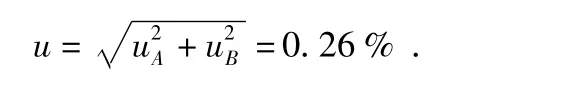

罗茨流量计校准结果的合成不确定度为

取k=2,得到罗茨流量计校准结果的扩展不确定度为

U=ku=0.52%.

罗茨流量计的校准结果为

K=22641±117(1/m3).

4 结 论

系统运行6 个月,开展远程校准实验数10 次,运行稳定,平台与数据采集终端通信良好,数据传输实时准确,能满足远程校准实际使用要求,将在能源企业开展示范工程,为能源计量器具远程校准提供技术支撑。

表1 涡轮流量计校准罗茨流量计测量数据Tab 1 Measurement datas of turbine flowmeter calibration roots flowmeter

[1] 苏昌林,邱东利.远程校准技术纵览[J].中国测试技术,2006(3):1-6.

[2] Pedro I.Espina NIST 流体流量组.气体流量计的远程校准[J].实用测试技术,2002(2):46-48.

[3] 王志虎.基于网络的远程校准平台研究与设计[D].长沙:国防科技大学,2011:4-7.

[4] Tokihiko Kobata,Momoko Kojima,Hiroaki Kajikawa.Development of remote calibration system for pressure standard[J].Measurement,2012,45:2482-2485.

[5] Albu M,Ferrero A,Mihai F,et al.Remote calibration using mobile,multiagent Technology[J].IEEE Transactions on Instrumentation and Measurement,2005,54:24-30.

[6] Amicone D,Bernieri A,Betta G,et al.On the remote calibration of electrical energy meters[C]∥16th IMEKO-TC4 Symposium,2008:645-650.

[7] 罗志坤.电能计量在线监测与远程校准系统的研制[D].长沙:湖南大学,2011:126-129.

[8] 吕几凡,程 佳,李东升,等.管道天然气超声流量计在线检验系统设计[J].传感器与微系统,2011,30(8):104-109.

[9] 沈文新,陆佳颖.基于双计时原理的水表和换向器检定方法研究[J].计量学报,2008(5):407-410.

[10]陈锡辉,张银宏.LabVIEW 8.20 程序设计从入门到精通[M].北京:清华大学出版社,2007.

[11]刘 刚,赵剑川.Linux 系统移植[M].北京:清华大学出版社,2011.