预回复对固溶-T652处理超高强铝合金挤压材组织与性能的影响

2015-03-26许晓静孙良省张香丽范亚洲赵建吉

谈 成,许晓静,蒋 伟,孙良省,张香丽,范亚洲,赵建吉

(江苏大学 先进制造与现代装备技术工程研究院,镇江 212013)

Al-Zn-Mg-Cu系超强铝合金由于具有比强度高、韧性好、制造成本低等优良的综合性能,已作为轻质高强结构材料广泛应用于航空领域,成为该领域最重要的结构材料之一[1-6]。近几十年来,对超强铝合金的发展也愈来愈重视,开发高强高韧新型铝合金,获得低角度晶界特征和不连续晶界析出相的晶界结构,已成为发展新一代高综合性能铝合金的重要方向。

超强铝合金的强化机制主要有位错强化、低角度晶界强化、高角度晶界强化、固溶强化与时效沉淀强化[7]。在通常的固溶升温过程中,由于升温速率快,经变形后的铝合金挤压材会发生显著的再结晶,极大地削弱了位错和低角度晶界的效果,从而影响合金的综合性能。为解决这一矛盾,急需一种热处理制度能在不影响合金的强度下,提高合金其他方面的性能。有研究表明,预回复能够保留位错与低角度晶界从而改善合金的综合性能[8]。本文作者通过研究超高强铝合金Al-12.5Zn3.6-Mg1.2Cu-0.2Zr-0.06Sr在预回复+固溶-T652与固溶-T652两种热处理状态下的组织与性能来具体探究固溶前的预回复作用,以期为新型超高强铝合金的热处理工艺的优化提供理论与实验参考。

1 实验

合金采用铸锭冶金法制备,选用A00Al(纯度为99.79%(质量分数)),工业纯Zn(纯度为99.9%)以及工业纯Mg(纯度为99.9%)。Cu、Zr、Sr合金元素分别以Al-50.12Cu、Al-4.11Zr和Al-9.89Sr中间合金的形式加入,浇注在铸铁模中(平均直径为220 mm),熔炼温度约为700~740℃。合金铸锭经(400℃,6 h)+(420℃,6 h)+(440℃,6 h)+(460℃,12 h)进行多级均质化处理后,加工成d120 mm的圆柱而后在1100US Ton型铝挤型机上压成d35 mm的棒材,挤压比约为12。合金成分分析在能谱仪(Energy dispersive spectrometer,EDS)上完成,实测成分如表1所列。实验试样分为2组,其中一组试样作为对比样,固溶前不进行预回复处理;另一组试样固溶处理前进行预回复处理,其工艺为(250℃,24 h)+(300℃,6 h)+(350℃,6 h)+(400℃,6 h)。对两组试样进行固溶-T652处理,其固溶处理工艺为经(450℃,2 h)+(460℃,2 h)+(470℃,2 h)后室温水淬,预压缩变形的工艺为沿样品轴向预压缩变形2%,时效处理工艺为(121℃,24 h)。

采用HV-1000型显微硬度测试仪进行硬度测试,采用7501型涡流导电仪进行电导率的测试。拉伸性能测试参照GB/T 228-2002标准,在WDW-200G型微机高温电子万能试验机上进行。显微观察在Nikon EPIPHOH 300型光学显微镜上进行。合金的衍射峰和其半高峰宽在D/max-2500PC型X射线衍射仪上测定,扫描速率为 5(°)/min,扫描范围为 10°~90°,Cu靶Kα射线,波长(λ)为 0.15406 nm。在配有Oxford Instrument HKL EBSD的Zeiss Supra 55型SEM设备上进行扫描观察。金相试样的腐蚀试剂采用Graff Sargent试剂(1 mL HF+16 mL HNO3+3 g CrO3+83 mL蒸馏水)。晶间腐蚀试验按照GB7998-2005标准和ASTM G110-1992(2009)标准进行。剥落腐蚀(EXCO)试验采用GB/T 22639-2008标准和ASTM G34-2001标准进行。

表1 铝合金的化学成分Table 1 Chemical composition of aluminum alloy(mass fraction,%)

图1 不同热处理下铝合金的金相组织Fig.1 Microstructures of aluminum alloy after different heat treatments:(a)Solid-solution+T652;(b)Pre-recovery+solidsolution+T652

2 结果与分析

2.1 金相组织

图1所示为超Al-12.5Zn-3.6Mg-1.2Cu0.2Zr-0.06Sr高强铝合金挤压材分别经固溶-T652和预回复+固溶-T652处理后的金相组织。从图1中可以看出两种状态的合金晶粒都比较细小,晶粒尺寸在微米级,且几乎都是等轴晶,都存在少部分粗大难溶第二相,这些粗大的第二相易在受力后成为裂纹源影响材料的综合性能。

图2 不同热处理下的XRD谱和半高峰宽图Fig.2 XRD patterns((a),(c))and FWHW((b),(d))after different heat treatments:(a),(b)Pre-recovery+solid-solution+T652;(c),(d)Solid-solution+T652

2.2 XRD分析与位错强化

图2所示分别为经固溶-T652和预回复+固溶-T652处理后的铝合金Al-12.5Zn-3.6Mg-1.2Cu-0.2Zr-0.06Sr挤压材的XRD谱和半高宽图。

XRD半高峰宽(2θδ)、各衍射峰最高峰位置(0θ)、Cu Kα射线波长(λ=0.15406 nm)与相干衍射区尺寸(d)、晶格畸变(〈e〉)之间的关系,一般采用如式(1)所示[9]:

图3所示分别为固溶-T652和预回复+固溶-T652处理后铝合金 (δ2θ)2/tan与 δ2θ/(tan θ0s in θ0)之间的关系。通过线性回归得到拟合直线,其斜率为λ/d,纵轴截距为25〈e〉2。从而得到相干衍射区尺寸(d)和晶格畸变(〈e〉),其结果如表 2 所列。位错密度(ρ)与相干衍射区尺寸(d)、平均晶格畸变(〈e2〉1/2)之间的关系如式(2)所示[9]:

式中:b为柏氏矢量的模;d的值为0.286 nm。计算得到的位错密度值如表2所列。

位错对强度的贡献(σρ)与位错密度(ρ)之间的关系一般可由如式(3)所示[10]:

式中:M、α、G分别为Taylor位向因子(不考虑织构时为3.06)、数值因子(0.24)、剪切模量(26 GPa)。通过式(3),计算得到位错强化σρ,其值列于表2。

由表2可以看出,经过预回复后,合金的位错密度略高,其位错对强度的贡献约为61.86 MPa,比未预回复的提高了约7.89 MPa。

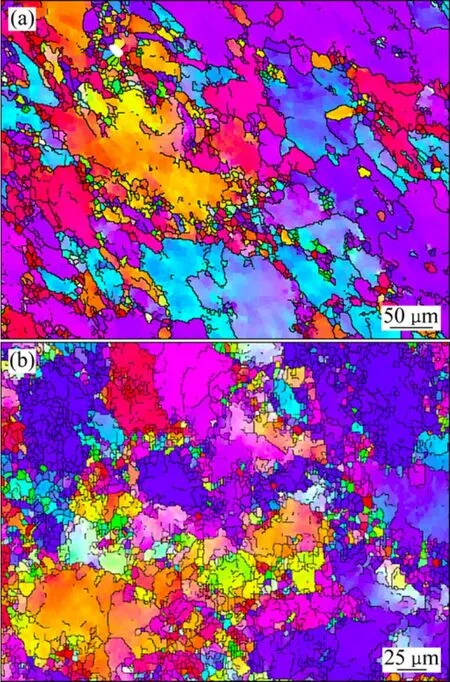

2.3 EBSD分析与低、高角度晶界强化

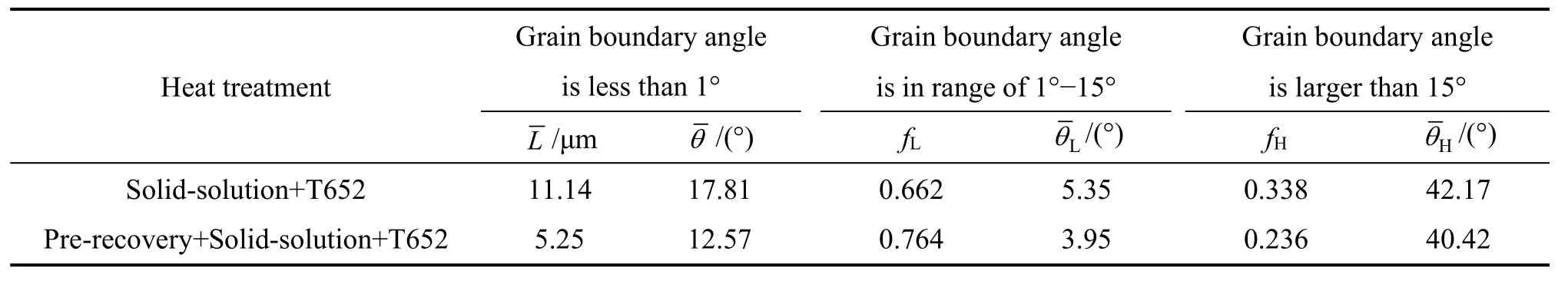

图4所示分别为高强铝合金挤压材在固溶-T652和预回复+固溶-T652两种热处理状态下的EBSD图。表3所列分别为这两种状态的从EBSD分析计算得到的平均晶粒尺寸,高角度晶界的比例(fH)、低角度晶界的比例(fL)、高角度晶界的角度平均值()、低角度晶界的角度平均值。

图3 从XRD数据计算铝合金经不同热处理后的XRD相干衍射区尺寸和晶格应变Fig.3 Integral breadth analysis to calculate average crystallite size and lattice strain from XRD data for aluminum alloys after different heat treatments:(a)Solid solution+T652;(b)Pre-recovery+solid solution+T652

表2 从XRD数据计算的铝合金经不同热处理后的微观结构与力学性能的特征参数Table 2 Microstructural and mechanical features calculated from XRD data

图4 经不同热处理后铝合金的EBSD图Fig.4 EBSD images of aluminum alloys after different heat treatments:(a)Solid-solution+T652;(b)Pre-recovery+solidsolution+T652

由图4可见,超高强铝合金Al-12.5Zn-3.6Mg-1.2Cu-0.2Zr-0.06Sr挤压材经预回复处理后晶粒得到明显细化。由表3可知,经预回复处理后合金的低角度晶界所占比例明显提高,从66.2%提高至76.4%。未经预回复处理的合金的晶粒平均尺寸和平均晶界角度分别为11.14 μm和17.81°,而经过预回复处理的铝合金的晶粒平均尺寸和角度分别为5.25 μm和12.57°。综上所述,预回复显著细化了合金晶粒,降低平均晶界角度并显著提高了低角度晶界比例。

位错强化σρ、低角度晶界强化σLAGB及高角度晶界强化σHAGB对合金屈服强度的贡献可由式(4)和(5)所示[11]:

式中:fL为低角度晶界分数;fH为高角度晶界分数;kHP为 Hall-Pech系数,值为 0.04 MPa·m-1/2。晶界强化和位错强化对屈服强度的贡献值列于表4。

由表4可知,两种热处理的高角度晶界强化相差不大,但预回复处理后的合金的位错强化、低角度晶界和高角度晶界总强化比未预回复的提高了16 MPa左右(由75.15 MPa提高至91.96 MPa)。

2.4 电导率、硬度及拉伸性能

表5所列为未预回复和经预回复处理后的电导率、硬度、抗拉强度和伸长率。由表5可知经预回复后铝合金的电导率有所提高,但硬度和强度略微下降。由以上分析可知,预回复处理能使位错和低角度晶界增多。这些增多的位错与低角度晶界提供了更多时效沉淀析出的形核位置,可能加快了合金时效的速率从而导致合金的轻微过时效。时效沉淀强化是7000铝合金的主要强化机制,会导致合金的强度略微有所下降。

表3 EBSD分析计算得到的铝合金经不同热处理后平均晶粒尺寸(L)、高和低角度晶界的比例、高和低角度晶界的角度平均值Table 3 Average values of grain size,percentage and average values of high-angle and low-angle grain boundaries calculated by EBSD

表4 不同热处理下合金的晶界强化与晶粒内部位错强化Table 4 Dislocation strengthening and grain-boundaries strengthening of aluminum alloy after different heat treatments

表5 经不同热处理下铝合金的电导率、硬度、抗拉强度和伸长率Table 5 Electrical conductivity,hardness,tensile strength and elongation of aluminum alloy after different heat treatments

2.5 晶间腐蚀和剥落腐蚀性能

图5所示为Al-12.5Zn-3.6Mg-1.2Cu-0.2Zr-0.06Sr铝合金挤压材在上述两种热处理状态下的晶间腐蚀的形貌。未经预回复处理的合金最大的腐蚀深度为247.7 μm,而经预回复处理后的合金的最大的腐蚀深度为138.0 μm,下降了109.7 μm。由此可见,经预回复处理后,合金抗晶界腐蚀性能有了显著提高。抗晶界腐蚀的性能主要与低角度晶界比例与晶界析出物形态分布有关[12-13]。一方面经预回复处理后合金的低角度晶界比例变高,降低了合金的晶界能,使得晶界活性降低,减少了晶界第二相析出比例。另一方面由于预回复处理使合金内部增多的位错与低角度晶界加快了合金的时效强化速率[14],同样的时效制度合金已发生轻微过时效,晶界析出粗化,阻断了腐蚀通道,提高了合金的抗晶界腐蚀性能。

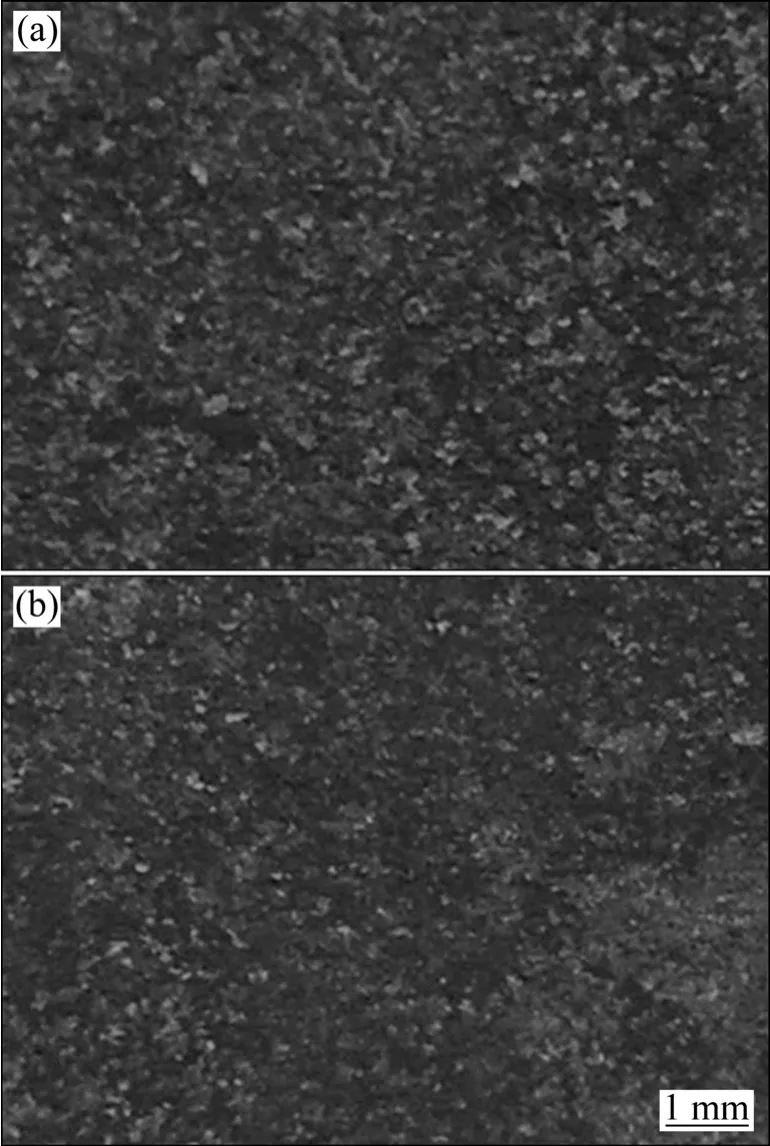

图6所示为Al-12.5Zn-3.6Mg-1.2Cu-0.2Zr-0.06Sr铝合金挤压材在上述热处理状态下的剥落腐蚀形貌。由图6可见,两种状态下的合金表面都布满了腐蚀的点蚀坑,点蚀大量相连造成合金表面剥落腐蚀较严重,腐蚀等级均为EC级。抗剥落腐蚀的性能主要与晶界的形貌有关[15-16],从图1可以看出,预回复处理并未改变晶界形貌,所以对合金的腐蚀性能影响并不是太大。

图5 不同热处理下铝合金的晶间腐蚀形貌Fig.5 Inter-granular corrosion morphologies of aluminum alloy after different heat treatments:(a)Solid-solution+T652;(b)Pre-recovery-anneal+solid-solution+T652

图6 不同热处理下合金的剥落腐蚀形貌Fig.6 EXCO morphologies of aluminum alloy after different heat treatments:(a)Pre-recovery+solid-solution+T652;(b)Solid-solution+T652

3 结论

1)经预回复处理后的超高强铝合金挤压材晶粒显著细化,平均晶粒尺寸从11.14降到5.25 μm,晶界平均角度从17.81°降到12.57°,低角度晶界比例由66.2%提高至76.4%。

2)经预回复处理后的超高强铝合金挤压材抗晶间腐蚀显著提高,最大晶间腐蚀深度由247.7 μm降为138.0 μm,下降了 109.7 μm。

3)经预回复+固溶-T652处理后的超高强铝合金挤压材强度略有下降,可能与合金内部增多的位错与低角度晶界加快了合金的时效速率、使合金处于轻微的过时效有关。

[1] VOJTĔCH D.Challenges for research and development of new aluminum alloys[J].Metallurgy,2010,49(3):181-185.

[2] NAKAI M,TAKEHIKO E.New aspect of development of high strength aluminum alloys for aerospace applications[J].Materials Science and Engineering A,2000,285(1):62-68.

[3] JENSRUD O,PEDERSEN K.Cold forging of high strength aluminum alloys and the development of new thermomechanical processing[J].Journal of Materials Processing Technology,1998,80(81):156-160.

[4] XU Y,WANG J C,GUO S J,LI X T,XUE G X.Effects of water-restricted panel on the casting process of high strength aluminum alloy ingots[J].Journal of Materials Processing Technology,2010,211(1):78-83.

[5] 陈学海,陈康华,梁 信,陈送义,彭国胜.热变形温度对7085铝合金组织和性能的影响[J].中国有色金属学报,2011,21(1):88-94.CHEN Xue-hai,CHEN Kang-hua,LIANG Xin,CHEN Song-yi,PENG Guo-sheng.Effects of hot deformation temperature on microstructure and properties of 7085 aluminum alloy[J].The Chinese Journal of Nonferrous Metals,2011,21(1):88-94.

[6] 刘 兵,彭超群,王日初,王小峰,李婷婷.大飞机用铝合金的研究现状及展望[J].中国有色金属学报,2010,20(9):1705-1715.LIU Bing,PENG Chao-qun,WANG Ri-chu,WANG Xiao-feng,LI Ting-ting.Recent development and prospects for giant plane aluminum alloys[J].The Chinese Journal of Nonferrous Metals,2010,20(9):1705-1715.

[7] 罗 勇,许晓静,张允康,宋 涛,王宏宇,张振强,张福豹,吴桂潮,吴 瑶.强化固溶对含Sr 7085型铝合金晶间腐蚀和剥落腐蚀性能的影响[J].航空材料学报,2012,32(5):43-48.LUO Yong,XU Xiao-jing,ZHANG Yun-kang,SONG Tao,WANG Hong-yu,ZHANG Zhen-qiang,ZHANG Fu-bao,WU Gui-chao,WU Yao.Effect of enhanced-solid-solution on intergranular corrosion and exfoliation corrosion properties of 7085 type aluminum alloy containing strontium[J].Journal of Aeronautical Materials,2012,32(5):43-48.

[8] 许晓静,张允康,邓平安,吴 瑶,张振强,卢予东.预回复对7085铝合金挤压材组织和性能的影响[J].材料热处理学报,2014,35(8):36-40.XU Xiao-jing,ZHANG Yun-kang,DENG Ping-an,WU Yao,ZHANG Zhen-qiang,LU Yu-dong.Effect of pre-recovery treatment on microstructure and properties of extruded 7085 aluminum alloy[J].Transactions ofMaterials and Heat Treatment,2014,35(8):36-40.

[9] ZHAO Y H,LIAO X Z,JIN Z,VALIEV R Z,ZHU Y T.Microstructures and mechanical properties of ultrafine grained 7075 Al alloy processed by ECAP and their evolutions during annealing[J].Acta Materialia,2004,52(15):4589-4599.

[10]LUO P,MCDONALD D T,XU W,PALANISAMY S,DARGUSCH M S,XIA K.A modified Hall-Petch relationship in ultrafine-grained titanium recycled from chips by equal channel angular pressing[J].Scripta Materialia,2012,66(10):785-788.

[11]MARCELLO C.Microstructure strengthening mechanisms in different equal channel angular pressed aluminum alloys[J].Materials Science and Engineering A,2013,560:413-432.

[12] 许晓静,吴桂潮,王 彬,张福豹,罗 勇,宋 涛,成 城,潘 励,程晓农.含Sr7085型铝合金的晶间腐蚀和剥落腐蚀性能[J].材料热处理学报,2011(5):22-26.XU Xiao-jing,WU Gui-chao,WANG Bin,ZHANG Fu-bao,LUO Yong,SONG Tao,CHENG Cheng,PAN Li,CHENG Xiao-nong.Sr addition on intergranular and exfoliation corrosion properties of 7085 aluminum alloy[J].Transactions of Materials and Heat Treatment,2011(5):22-26.

[13] 刘贵立,方戈亮.Al-Zn-Mg-Cu超高强铝合金晶界偏聚与腐蚀机制研究[J].稀有金属材料与工程,2009,38(9):1598-1601.LIU Gui-li,FANG Ge-liang.Grain boundary segregation and corrosion mechanism ofAl-Zn-Mg-Cu ultra-high strength aluminum alloy[J].Rare Metal Materials and Engineering,2009,38(9):1598-1601.

[14] 黄兰萍,陈康华,李 松,宋 旼.高温预析出后7055铝合金局部腐蚀性能和时效硬化[J].稀有金属材料与工程,2007(9):1628-1633.HUANG Lan-ping,CHEN Kang-hua,LI Song,SONG Min.Influence of high-temperature pre-precipitation on local corrosion behaviors and ageing harden of 7055 aluminum alloy[J].Rare MetalMaterialsand Engineering,2007(9):1628-1633.

[15]SHUEY R T,BARLAT F,KARABIN M E,CHAKRABARTI D J.Experimental and analytical investigations on plane strain toughnessfor7085 aluminum alloy[J].Metallurgicaland Materials Transactions A,2009,40(2):365-376.

[16]SONG Feng-xuan,ZHANG Xin-ming,LIU Sheng-dan,TAN Qi,LI Dong-feng.Exfoliation corrosion behavior of 7050-T6 aluminum alloy treated with various quench transfer time[J].Transactions of Nonferrous Metals Society of China,2014,24(7):2258-2265.