精对苯二甲酸项目的节能评估及建议

2015-03-25汪英枝

汪英枝

(中国昆仑工程公司,北京100037)

“十二五”期间,我国制定了节能减排目标,即单位GDP能耗下降16%、主要污染物排放总量下降8% ~10%[1]。目前,我国能源供需形势严峻,节能目标任务艰巨,大气污染防治压力加大,国家陆续出台一系列措施,如制定《精对苯二甲酸(PTA)单位产品能源消耗限额》等30项国家强制标准,淘汰高耗能生产企业,控制能源消费总量,推进生态文明建设,确保实现规划目标。节能评估是根据国家现行的法律法规、标准及规划,对项目的能源利用是否科学合理进行分析评估。2010年4月,国家发展和改革委员会发布《固定资产投资项目节能评估和审查暂行办法》、《固定资产投资项目节能评估工作指南》等。固定资产投资项目节能评估按照项目年能源消费量实行分类管理,百万吨级PTA项目能源消费量大于87 924 GJ/a(3 000 t/a标煤),需要编制节能评估报告。

1 节能评估依据

1.1 国家现行法律法规

包括与项目所属行业有关的国家、地方法律、法规;与项目相关的国家“十二五”规划、行业规划、厂址所在地区域发展规划。

1.2 行业准入条件与产业政策

明确与项目相关的行业准入条件,定位属于鼓励类、限制类还是禁止类,投资项目应属鼓励类。产业政策主要包括节能、节水政策大纲、技术推广目录等,如第六批《国家重点节能技术推广目录》见2013年12月国家发改委发布的【2013】45号公告。

1.3 相关节能标准规范

包括与项目相关的用能品种、用量、节能品种的标准规范、产品能耗限额标准、设备(产品)能效标准、耗能计算标准等。节能评估能耗计算主要按照《综合能耗计算通则》(GB/T 2589—2008)[2]和《石油化工设计能耗计算标准》(GB/T 50441—2007)[3]的要求进行。

2 PTA项目用能分析

以1 200 kt/a PTA装置及其配套公用工程设施为例,对该项目能源结构、用能品种、用能点、用能量进行用能分析。

2.1 主要供能及用能系统

以厂址红线为界限,外部进入红线的能源(不在投资建设之内)为项目所需要的外供能源。本项目外供的能源主要有水、电(部分)、煤。水通过开发区综合给水站提供生活水、生产原水;项目所用电来自开发区电网;煤用于自建的热电联产燃煤锅炉。

界区内装置消耗能源主要有:水(生活水、生产水、除盐水、循环冷却水、消防水)、电、蒸汽(高压、中压、低压)、工艺压缩空气、仪表压缩空气、氮气等。其中热电联产装置负责向项目的PTA生产装置、辅助生产设施和公用工程装置提供各

种等级的蒸汽及部分电力。

2.2 能源消耗量

PTA装置用能工段有:氧化工段和精制工段。氧化工段包括空气压缩、氧化反应、对苯二甲酸(TA)结晶、TA固体分离、废气处理和溶剂回收等单元。精制工段包括浆料调配、PTA加氢精制和结晶、固体分离、干燥和产品风送及贮存等单元。辅助生产设施包括中央控制室、中心化验室、原料罐区、成品库、辅料仓库、制氢装置等。公用工程主要消耗能源的有热电联产装置、海水泵站、污水处理站等。1 200 kt/a PTA项目用能主要为煤、电、水,其中水5 336 000 m3/a(用于PTA装置,除盐水站、罐区及其他),煤768 kt/a(用于热电联产装置的蒸汽制备、发电),电80 GW·h/a(用于PTA生产装置开车时用电,配套公用工程部分)[4]。

2.3 主要用能设备的节能评估

用能设备的节能评估需要分析主要设备的选型、配置是否科学合理,设备能效指标是否达到先进水平,还需附上主要用能设备能效评价计算书[5]。PTA装置主要耗能设备有:工艺空气压缩机组、溶剂脱水塔再沸器、加氢精制浆料预热器等,主要设备用能情况如下:

(1)工艺空压机组

项目工艺空压机选用“四合一”机组(空压机+汽轮机+尾气膨胀机+电动机/发电机),其中汽轮机将氧化反应副产的低压、超低压蒸汽充分利用,膨胀机将高压催化焚烧装置(HPCCU)排出的氧化尾气温度由约150℃下降到约100℃,热量需进一步回收。PTA装置正常生产时,空压机不需要外供蒸汽和电,而且电机还可以发电输出,因此PTA主装置电消耗为0,节能效果比较明显。

(2)溶剂脱水塔再沸器

本项目溶剂回收采用共沸精馏,脱水塔为填料塔(高效规整填料),塔的效率比较高,塔的直径和塔高大大降低,溶剂脱水塔再沸器为虹吸式列管换热器,热源来自氧化反应器顶部第二冷凝器副产的低压蒸汽(0.35 MPa,148℃),蒸汽用量为224 t/h,正常生产时不需要外供蒸汽,系统利用装置废热,充分体现了能源的循环利用。

(3)加氢精制浆料预热器

采用8台预热器,第一预热器采用第四结晶器产生的蒸汽加热,第二预热器采用第二结晶器产生的蒸汽加热第五级预热器后的蒸汽凝液加热,第三预热器采用第三结晶器产生的蒸汽加热,第四预热器采用第一结晶器产生的蒸汽加热第六级预热器后的蒸汽凝液加热,第五预热器采用第二结晶器产生的蒸汽加热,第六预热器采用第一结晶器产生的蒸汽加热,第七、八级预热器采用热电联产装置提供的高压蒸汽加热。该项目浆料预热系统充分利用结晶器闪蒸的各级蒸汽及其一次利用后的蒸汽凝液,大大减少了外供蒸汽的耗用量,蒸汽的利用效率也得到了提高。

2.4 综合能耗分析

项目节能评估需要对装置和项目、单位产品、单位产值综合能耗等分别进行计算及分析。

综合能耗是指用能单位在统计报告期内实际消耗的各种能源实物量,按规定的计算方法和单位分别折算后的总和。对工程项目,综合能耗指统计报告期内,主要生产系统、辅助生产系统和附属生产系统的综合能耗总和。

单位产品综合能耗(ep)计算公式:式中:Ep为能耗体系的能耗;Gp为能耗体系的进料量或合格产品量。

单位产值综合能耗(eg)计算公式:

式中:E为综合能耗;G为统计报告期内产出的总产值或增加值。其中工艺空压机配置为“四合一”机组(汽轮机+空压机+尾气透平+电机),装置正常生产时发电机可发电,副产电力用于PTA装置用电设备,装置不需外供电力,装置电耗为0。

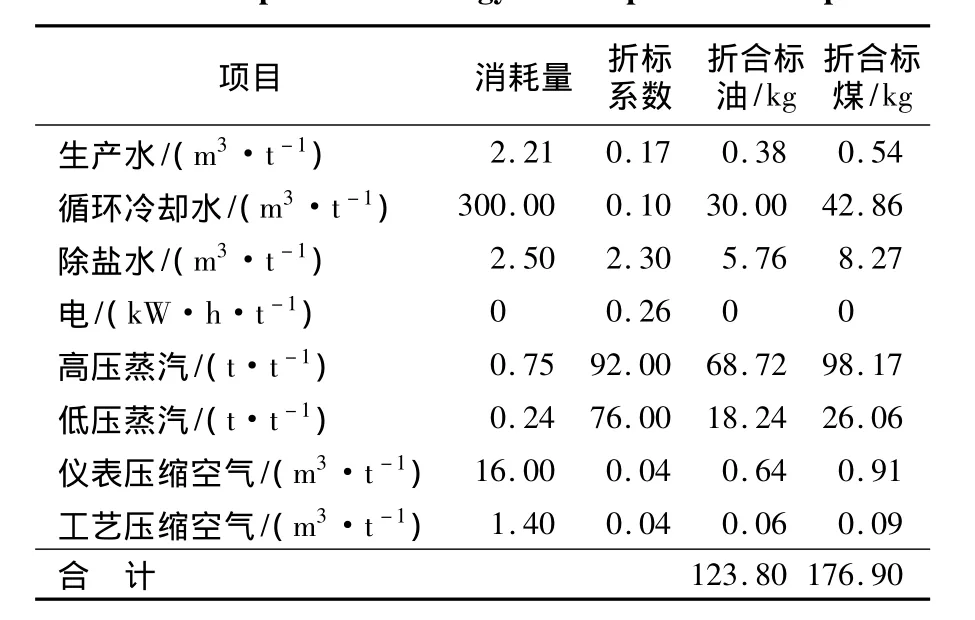

从表1可看出,按GB/T 50441—2007折算,PTA装置单位产品综合能耗为5.18 GJ(折算为123.8 kg标油或 176.9 kg标煤)。

表1 PTA装置单位产品综合能耗Tab.1 Comprehensive energy consumption of PTA plant

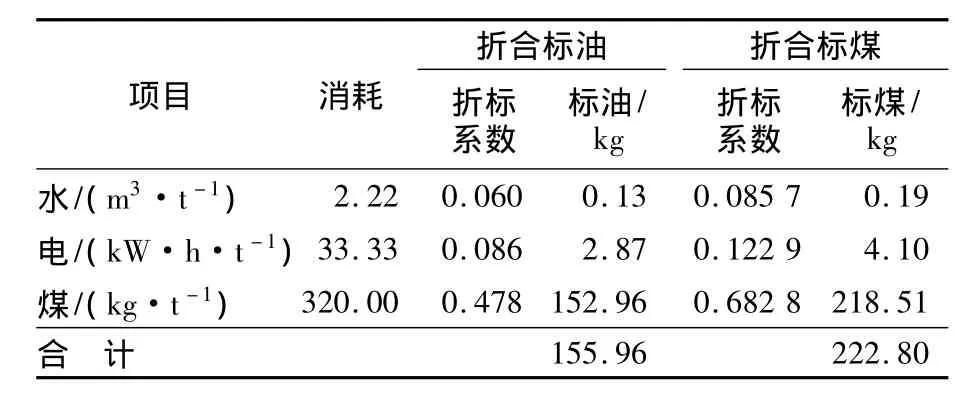

全厂单位产品综合能耗按照GB/T 50441—2007和GB/T 2589—2008折算见表2和表3。

表2 基于GB/T 50441—2007折算全厂综合能耗Tab.2 Convert of comprehensive energy consumption for PTA plant according to GB/T 50441—2007

表3 基于GB/T 2589—2008标准折算全厂综合能耗Tab.3 Convert of comprehensive energy consumption for PTA plant according to GB/T 2589—2008

从表2和表3可知,不同标准的折标系数有所不同,计算能耗有所差异。标准GB/T 50441—2007中电力折算为等价值,反映实际能耗;而标准GB/T 2589—2008中仅给出电力折算当量值,电力折算等价值要求“按当年火电发电标准煤耗计算”,且折标系数不全,缺少各种压力等级的蒸汽(仅一种低压蒸汽)折标系数,缺少不同规格除盐水折标系数,对于用能品种较多的装置来说,不能满足测算要求。另外,GB/T 50441中电力折算等价值为2005年的火电发电煤耗,2013年电力折算等价值应为0.225 kg标煤/kW·h。对于没有设置污水处理装置的项目或生产污水仅作预处理,没有达到国家排放标准的项目,排放的污水需要计入能耗,折标系数可参考 GB/T 50441—2007。

该项目所在地2010年国内生产总值5 158.1亿元,建成投产后年销售收入184亿元,占所在地区GDP的3.56%;所在地区2010年工业生产增加值2 306.1亿元,投产后工业生产增加值为38.5亿元,占所在地区工业生产增加值的1.67%。所在地区2010年单位GDP能耗为35.12 GJ(折合1.2 t标煤),项目2012年底投产,可实现工业生产增加值43.7亿元,单位产品能耗6.77 GJ(折合162 kg标油),低于所在地区GDP能耗。

2.5 综合能耗评估

2.5.1 能源加工转换情况

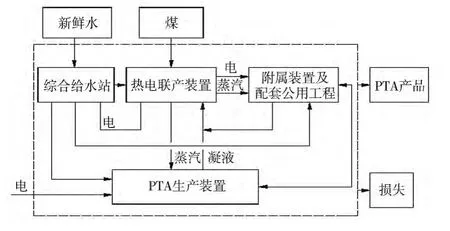

根据项目能源消费情况,本项目能源加工、转换、利用见图1。

图1 PTA项目能源转换方法Fig.1 Schematic diagram of energy transfer in PTA project

按照国家规定的节能工程方案要求,单台容量10 t/h以上(含10 t/h)及运行4 000 h/a以上(含4 000 h/a)的工业锅炉,应实行热电联产。本项目所需要的能源主要是煤,采用热电联产装置,配置4台燃煤锅炉,生产时3开1备提供全厂所需蒸汽和电力。热电联产装置用煤量为768 000 t/a(折合524 434 t/a标煤),产品PTA消耗量为9.37 GJ/t(320 kg/t标煤),煤经燃烧转换成电96 MW/t,供附属装置和配套公用工程、热电联产装置所用;锅炉产生的9.9 MPa高压蒸汽224 t/h和1.0 MPa低压蒸汽80 t/h,主要供PTA装置用。

2.5.2 综合能耗评估

根据天津市《PTA装置单位综合能耗计算方法及限额》(DB 12046.27—2008),单位PTA 产品综合能耗限额值为4.72 GJ(173 kg标煤/t),本项目单位产品综合能耗为123.8 kg标油,低于限额值,同时也低于全国PTA行业清洁生产评价指标基准值的限额值5.6 GJ(134 kg标油/t)。

从表4可知,该项目PTA装置综合能耗为5.18 GJ/t(123.8 kg/t标油),与国内同类装置相比,属近年来国内PTA装置先进技术之一。

表4 国内PTA装置综合能耗比较Tab.4 Comparison of comprehensive energy consumption for PTA plants in China

3 几点建议

百万吨级PTA项目的节能评估要明确项目界区的划分,要熟悉整个工程项目外部条件、子项组成及其关联性,对项目的工艺技术、工艺流程、物料性能、物性参数、能耗构成、物料平衡、能量平衡、节能措施等融会贯通,还要了解配套公用工程设施、用能来源及交接点条件等。

PTA项目的节能评估能耗计算主要按照《石油化工设计能耗计算标准》(GB/T 50441—2007)和《综合能耗计算通则》(GB/T 2589—2008)的要求开展。因不同标准,折标系数有所不同,计算能耗有所差异。GB/T 50441—2007中电力折算为等价值,比较合理(等价值应是动态的,每年由电力部门公布数据);而GB/T 2589—2008中电力折算给出当量值,且折标系数不全,对于用能品种较多的装置来说,应参照GB/T 50441补充有关系数。

节能评估需要分别对生产装置和全厂综合能耗进行测算。通常对不同装置进行能耗对比时,宜采用GB/T50441;与宏观经济相关的能耗计算,宜采用GB/T 2589。为便于全面评价项目能耗,最好按上述两个标准分别对项目和装置的能耗进行测算。因项目厂址、依托条件不同,能源加工利用方式不同,通常全厂综合能耗会大于装置综合能耗。

PTA装置主要用能设备之一是工艺空压机组,在对空压机组作能量平衡计算和能效评价时,需要同时考虑氧化反应器顶部冷凝器副产蒸汽的回用合理性,还要考虑尾气膨胀机动力来源尾气催化焚烧装置,并分开车、停车、正常运行3种工况进行计算。2套整装单元的计算复杂,受不同工况条件的交织和约束,要与供货厂商取得联系,才能作出客观、合理的评估。

项目节能评估还要求对万元产值综合能耗测算,并与当地GDP能耗对比。

[1] 杨洁.坚持不懈抓好节能减排积极推进生态文明建设[R].中国节能减排产业发展报告,2012,16-17.

[2] 综合能耗计算通则[S].GB/T 2589—2008.

[3] 石油化工设计能耗计算标准[S].GB/T 50441—2007.

[4] 汪英枝.百万吨级PTA装置及其配套设施节能评估报告[R].2011.3.

[5] 谢极,徐志强,陆新明,等.固定资产投资项目节能评估和审查工作指南[S].2014,14.