影响剪切强度试验结果的因素研究

2015-03-25邓永芳张丽巍

邓永芳,李 真,罗 俊,张丽巍

(中国电子科技集团公司第二十四研究所,重庆 400060)

引言

随着电子技术的高速发展,电子产品越来越小型化,集成度越来越高,由此带来集成电路的工艺设计和芯片及电子元器件的粘接质量控制难度增大。芯片及电子元器件的粘接质量一般用芯片剪切强度试验进行评价。如果粘接不良,会引起芯片散热不良造成过热失效;如果附着不牢,会引起半导体芯片或表面安装的无源器件脱离管座或基板形成开路。

剪切强度试验常用于半导体集成电路和混合集成电路的DPA试验,是混合集成电路工艺控制质量最重要的评价项目之一。因此,研究剪切强度试验结果的准确性十分必要。

1 影响剪切强度试验的因素分析

1.1 剪切强度试验的工作原理

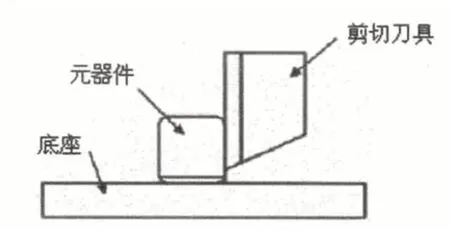

剪切强度试验的工作原理图如图1所示。固定试验样品底座,剪切刀具把力均匀地加到芯片的一条棱边,记录使芯片从底座上脱离时所加力的大小。

1.2 影响剪切强度试验结果的因素分析

以DAGE4000型键合拉力试验设备为分析对象。DAGE4000剪切强度试验操作流程:把试验样品固定在试验夹具上,试验夹具固定在操作台上进行剪切试验。对于DAGE4000试验设备,影响剪切强度试验结果的因素主要有三方面:

1)试验样品的底座固定方向的影响——底座的夹持方向与剪切力方向的影响;

2)试验样品的夹具是否被固定的影响——试验样品的夹具固定与不固定的影响;

3)不同材质刀具的影响。

2 数学模型

采用的数学模型:

图1 剪切强度试验的工作原理图

假定试验样品的状态为理想状态,标准差s越小,则对检测结果的影响因素越小。

3 试验及数据分析

3.1 试验设备

本次试验设备为DAGE4000型内引线拉力机。剪切强度试验量程选择200 N。

3.2 样本的一致性要求

由于剪切强度试验为破坏性试验,其试验结果为一次数据,因此在试验样品的制备上尽量做到同一状态。同时考虑在200 N的剪切量程范围内,失效模式应相同(芯片被完全剪切掉),因此被剪切的元器件面积不宜过大。

为避免样品带来的差异,样品的材料采用相同批次的D48L白色陶瓷管壳为底座、相同批次的半导体芯片(尺寸约为1*1 mm2)为被剪切的元器件样品、相同批次和尺寸大小的铅锡银焊烧结材料。指定同一个操作人员在同一环境条件下、同一时段内完成样品加工。

3.3 试验方案

首先进行样品的底座夹持方向和样品的夹具是否固定的影响分析,根据分析结果,选定影响因素较小的方法,再进行不同材质刀具的影响分析。

样品的底座夹具力方向和样品的夹具是否固定的影响分析试验方案如表1所示。

每组试验采用16个样本,每组试验的样本均采用随机抽样方式进行分配。

3.4 试验结果

1) 样品夹持方向与样品夹具固定试验结果

按表2要求,每一方案采用16个样本进行剪切强度试验,试验结果如表2所示。

从表2可以看出,样品的夹持方向与剪切力方向相同、样品的夹具不固定时,其结果影响最小。

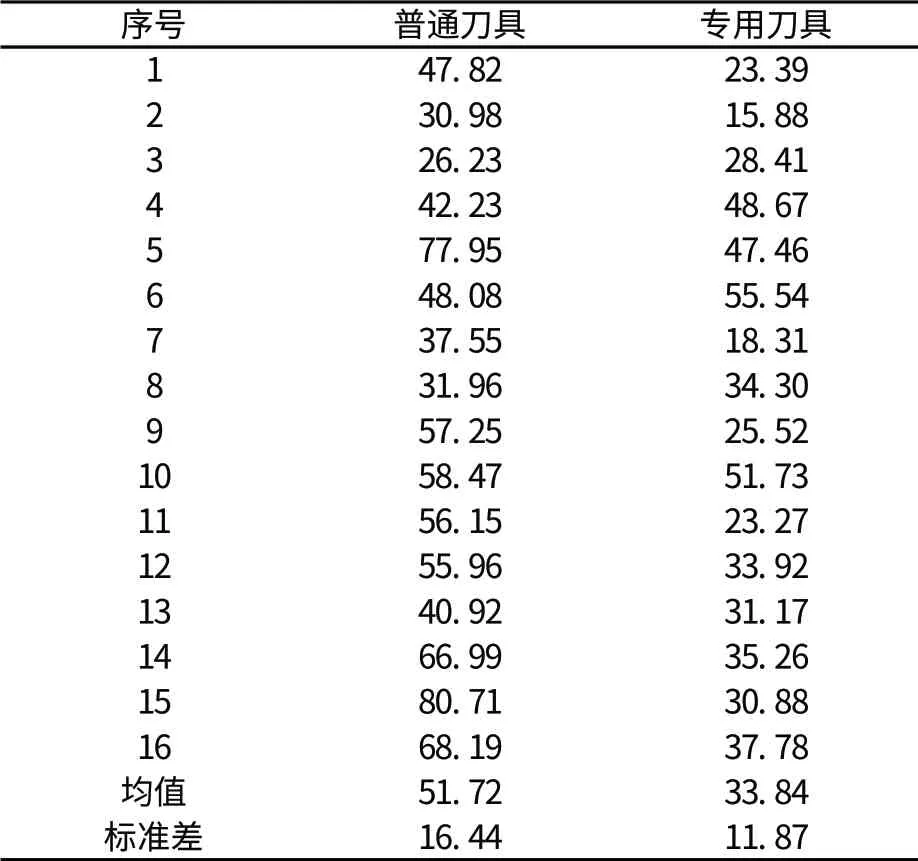

2) 不同材质刀具的试验结果

在样品的夹持方向与剪切力方向相同、样品的夹具不固定的条件下进行不同材质刀具试验。

试验刀具采用的是普通不锈钢自制刀具和刀具专用材料的刀具。试验结果如表3所示。

从表3可以看出,刀具专用材料的刀具对试验结果影响最小。

3)试验结果

综上所述,样品夹持方向与剪切力方向相同、样品的夹具不固定、刀具专用材质的刀具对剪切强度试验结果的影响较小。

4 结果讨论

4.1 试验样品的底座固定方向的影响

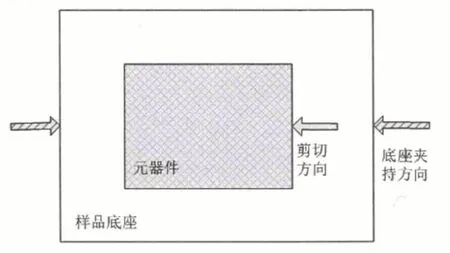

试验样品底座的被夹持的方向与剪切方向有两种:一种是相互垂直,如图2所示;另一种是同向,如图3所示。

表1 试验分组

表2 剪切强度试验结果

在样品底座的夹持方向与剪切方向垂直状态下,需要样品固定不动,则样品与夹具之间的摩擦力应等于施加到元器件上的剪切力。样品与夹具之间的摩擦力由样品与夹具之间的摩擦系数和剪切强度大小决定。剪切强度大小是试验本身所要获得的、用于表征电子元器件的粘接强度的具体量值,因此样品固定取决于样品与夹具之间的摩擦系数。样品与夹具之间的摩擦系数与样品的材质、夹具的材质、样品与夹具接触面粗糙程度及夹持应力的大小相关。而样品与夹具接触面粗糙程度及夹持应力的大小属不定因素,在此情况下的剪切试验过程中,可能会出现样品固定不良的而使剪切强度的试验结果不准确。

在样品底座的夹持方向与剪切方向同向状态下,样品被完全固定住,在试验过程中不会出现相对位移现象,能较准确地反映样品的真实结果。

4.2 试验样品的夹具是否被固定的影响

在DAGE4000型引线拉力设备上,试验样品的夹具放置在试验操作台上后,夹具与操作台之间的较小的间距,进行旋转调节,使剪切刀具的接触面与元器件的边线平行。由于剪切刀具的接触面与元器件的过线平行是操作人员通过显微镜观察的,不可能调整到完全平行,且样品中的元器件的安装方向也不可能完全一致。在这种情况下,如果试验夹具被固定,会出现剪切应力不能完全加在元器件的边线上。而当试验样品夹具不被固定时,试验过程中,剪切刀具与元器件接触时,施加的剪切应力会推动样品旋转,使剪切刀具的接触面与元器件的边线完全平行,把剪切应力加在元器件的整个接触面上,能较准确地反映样品剪切强度的真实结果。

表3 试验结果

图2 底座夹持的方向与剪切方向垂直

图3 底座夹持的方向与剪切方向同向

4.3 不同材质刀具的影响

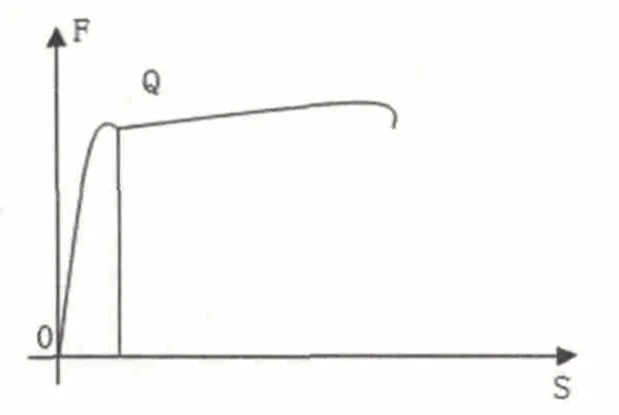

任何一种材料,在受到外力F作用的时候,材料的受力面积S就会发生形变。刚度是描述材料形变的指标,不同材质的具有不同的刚度。在弹性范围内,外力F和形变S是成比例的;当外力达到屈服极限Q,外力F和形变S就不会成比例地增长,直至材料发生断裂。外力F与材料形变面积S之间的曲线如图4所示。

刚度的大小是取决于外力F与形变S的比值,这就是杨氏模量E。杨氏模量越大,材料的刚度就越好。

图4 外力F 与材料形变面积S 图

在剪切试验中,刀具使用在其弹性范围内。刀具的杨氏模量越大,其试验中形变越小,通过刀具施加到被剪切样品上的力更均匀的作用到刀具的接触面,因此对试验结果的影响也越小。专用材料的刀具刚性优于普通不锈钢刀具,对试验结果的影响也小于普通不锈钢刀具。

5 结束语

由于实际的样品与刀具的接触面可能存在着不平整、加在接触面上的应力可能不平行于元器件表面,会造成夹具轻微的上下晃动。因此,尽管样品的夹具不固定对剪切强度试验的结果影响更小,我们还是建议在实际运用过程中采用样品夹持方向与剪切力方向相同、样品的夹具固定、刀具专用材质的刀具进行剪切强度试验。

[1]罗辑,赵和义 主编. JY 电子元器件质量管理与质量控制[M].北京:国防工业出版社,2004.

[2]GJB 548B-2005,微电子器件试验方法和程序[S].

[3]GJB 128A-97,半导体分立器件试验方法[S].