对均衡凝固理论短薄宽冒口颈设计的合理性验证

2015-03-25吴腾飞梁子尚陈登宁

张 华,李 日,吴腾飞,梁子尚,陈登宁

(1.河北工业大学,天津 300130;2.保定宁信新型材料有限公司,河北保定 072350)

1 问题的提出

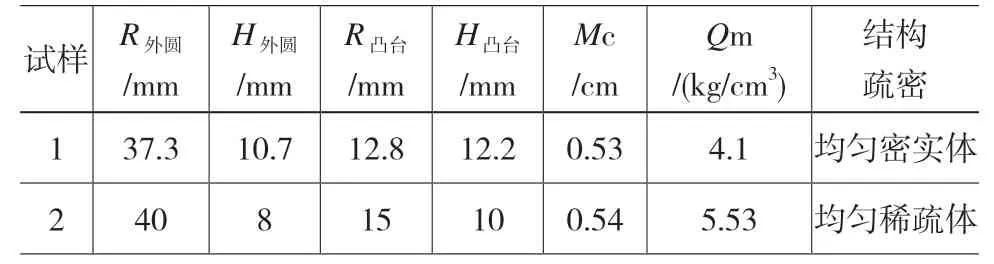

由均衡凝固理论[1]可知,铸铁件冒口颈设计中要求采用短薄宽冒口颈,笔者在设计过程中发现采用该方法设计的冒口颈真正模数有时小于其理论模数,以本文中试样1 为例,试样为中等壁厚均匀密实体铸件,结构和尺寸分别如图1.a、表1 所示。

表1 试样结构尺寸

图1 试样结构图

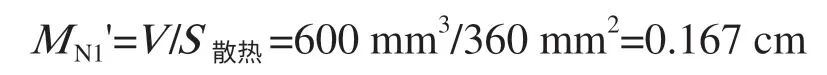

根据均衡凝固理论对试样1 进行计算,得到冒口颈模数MN1=0.2 cm,参照短薄宽冒口颈设计方法有:

e1=(2~2.5)MN1=(4~5)mm,取e1=4 mm;

W1≥5e1=20 mm,取W1=20 mm;

L1<3e1=12 mm,取L1=7.5 mm。

式中,e为冒口颈厚度(mm);W为冒口颈宽度(mm);L为冒口颈长度(mm)。

由此得到如图2 所示冒口颈结构图。根据该冒口颈结构,再次计算冒口颈模数为:

图2 试样1冒口颈

两冒口颈模数差:

相同情况出现在了试样2 冒口颈设计中,试样2 为中等壁厚均匀稀疏体铸件,结构和尺寸分别如图1b、表1 所示,其质量周界商(Qm)大于试样1,但其冒口颈计算情况却与试样1 相同。因为模数对冒口设计很重要,而理论冒口颈模数与实际冒口颈模数之间存在一定差值,该情况是否会导致冒口颈设计错误,均衡凝固理论短薄宽冒口颈是否合理需要进一步验证,并与其他形状的冒口颈进行对比。

2 实验设计

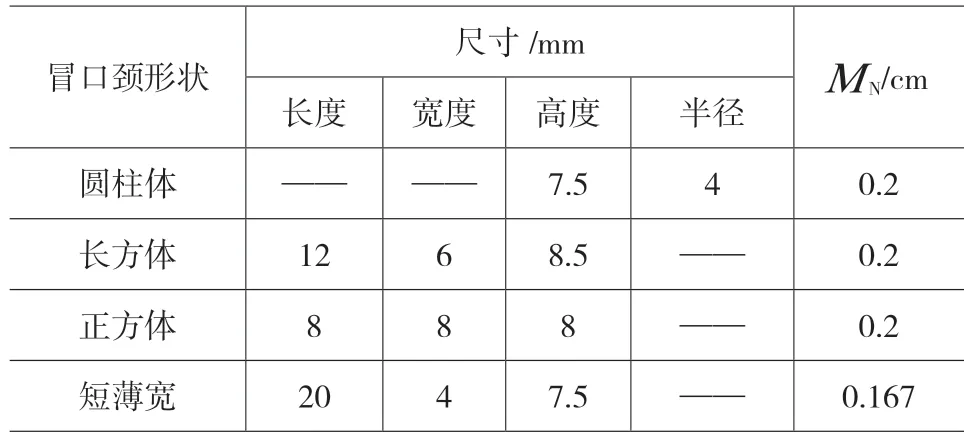

2.1 不同冒口颈设计

基于以上思考,在保证冒口颈模数相等的情况下对两个试样分别设计圆柱体、长方体、正方体冒口颈,采用一箱四件,垂直分型浇注,与短薄宽冒口颈进行对比。由于两试样冒口颈模数相同MN1=MN2=0.2 cm,所以由此得到相同尺寸的冒口颈,最终得到表2 中所示各冒口颈尺寸。根据均衡凝固理论设计冒口体,每一组实验应用四个相同铸件并采用相同尺寸冒口体,控制实验变量为冒口颈形状,最终用UG 造型得到如图3 所示实验工艺结构图。

表2 各冒口颈尺寸

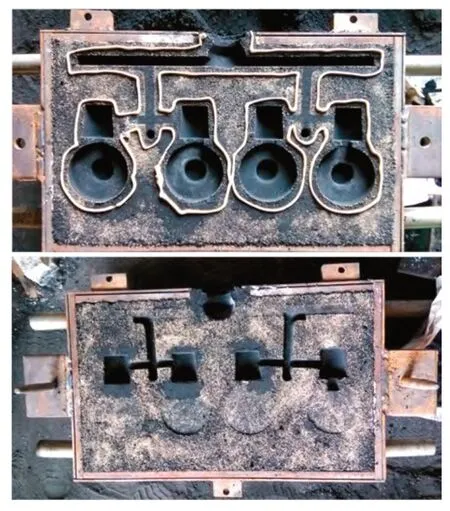

图3 不同冒口颈验证工艺图

2.2 工艺模拟结果

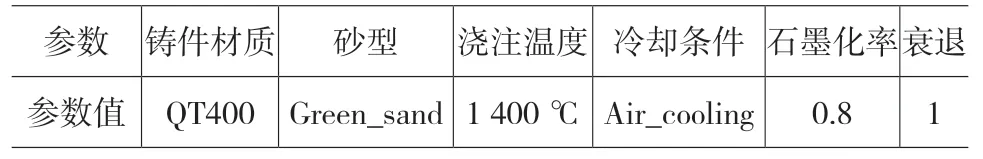

应用ProCAST 软件对实验工艺进行模拟,参数设置见表3。

表3 工艺模拟参数设置

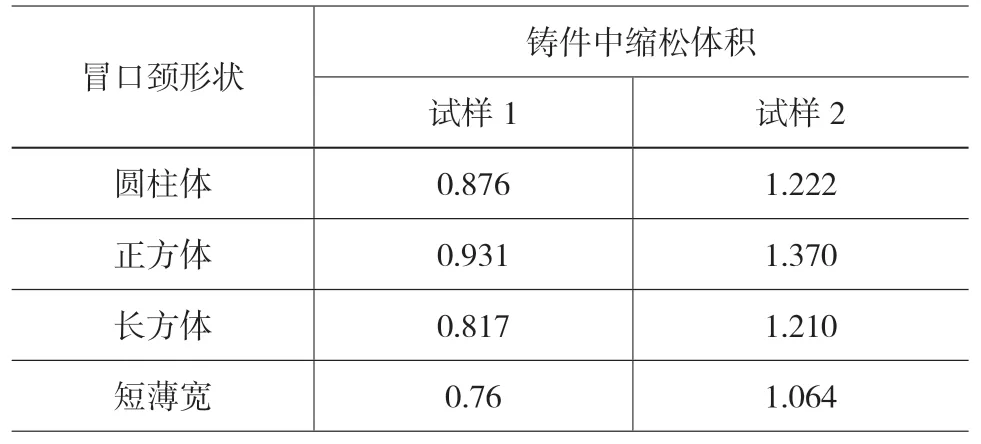

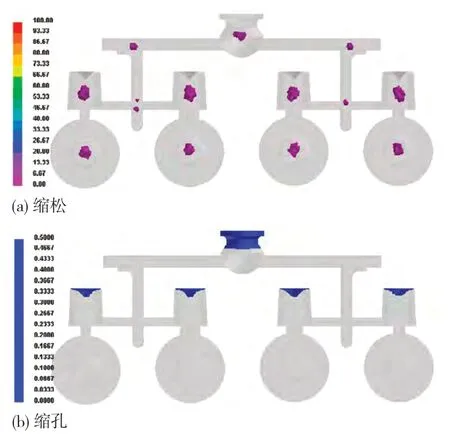

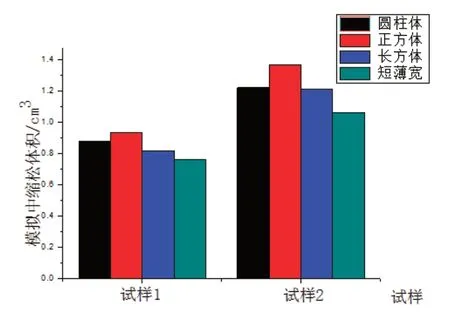

模拟完成后铸件缩松、缩孔缺陷分别如图4.a、b 所示,分别统计两个试样四个铸件内部缩松体积于表4,为了清晰显示铸件内部质量情况将数据绘制成柱状图如图5 所示。

表4 模拟铸件缩松体积 (cm3)

图4 实验工艺模拟结果

图5 模拟中缩松体积

由模拟结果可知,铸件内部没有集中缩孔缺陷,但铸件均有缩松缺陷,两试样中均是短薄宽冒口颈补缩效果优于其他形状冒口颈,由此可见从模拟结果来看均衡凝固理论主张的短薄宽冒口颈设计合理。考虑到模拟软件与实际生产条件的差异性,决定实际浇注,将实验结果与模拟结果进行对比,看是否一致。

2.3 实际浇注实验

根据垂直分型的特点,实验采取水平造型垂直浇注的方法进行。普通砂型铸造,一箱四件,造好的型腔如图6.a、b 所示。为了避免在垂直浇注时铁液沿分型面溢出,在上下箱造好后对下箱每一处型腔都均匀涂抹封泥条,然后用定位销和紧固螺栓对准合箱。

为了保证实验的准确性,结合现场条件,对每一个试样都造型三箱,如图7 所示。浇注时为了减少铁液温度和冶金质量对铸件质量的影响,用同一包铁液进行浇注,浇注的铸件如图8 所示。

图6 实验造型图(上、下箱)

图7 实验全部砂箱

图8 实验所有铸件

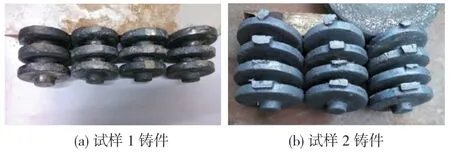

清理后得到如图9.a、b 所示铸件。图9.a 为试样1 的铸件,图9.b 为试样2 的铸件,由图可以看到铸件冒口颈处断面形状分别为圆形、正方形、短薄宽和长方形。观察发现,每一个铸件都在背部大平面中心处存在明显缩凹(如图10 所示),只是不同冒口颈的铸件缩凹程度不同。采用在铸件缩凹处打蜡的方法准确测定缩凹的体积。

图9 实际浇注铸件

图10 铸件背部大平面处缩凹缺陷

2.4 铸件缩凹体积测定

缩凹测定方法为:①将铸件与冒口分离,用砂轮打磨铸件残留冒口颈和周围毛刺;②称量铸件质量m0;③融蜡,并滴于铸件缩凹处;④待蜡凝固后,用工具打磨掉高于铸件平面的蜡,使蜡将缩凹刚好填满;⑤称量打蜡后的铸件质量m1;⑥求打蜡前后铸件质量差△m=m0-m1,并利用公式V=△m/ρ求出蜡烛体积,即为铸件缩凹体积。得到各个铸件缩凹值如表5 所示。

表5 不同冒口颈铸件缩凹体积统计表 (mm3)

2.5 结果分析

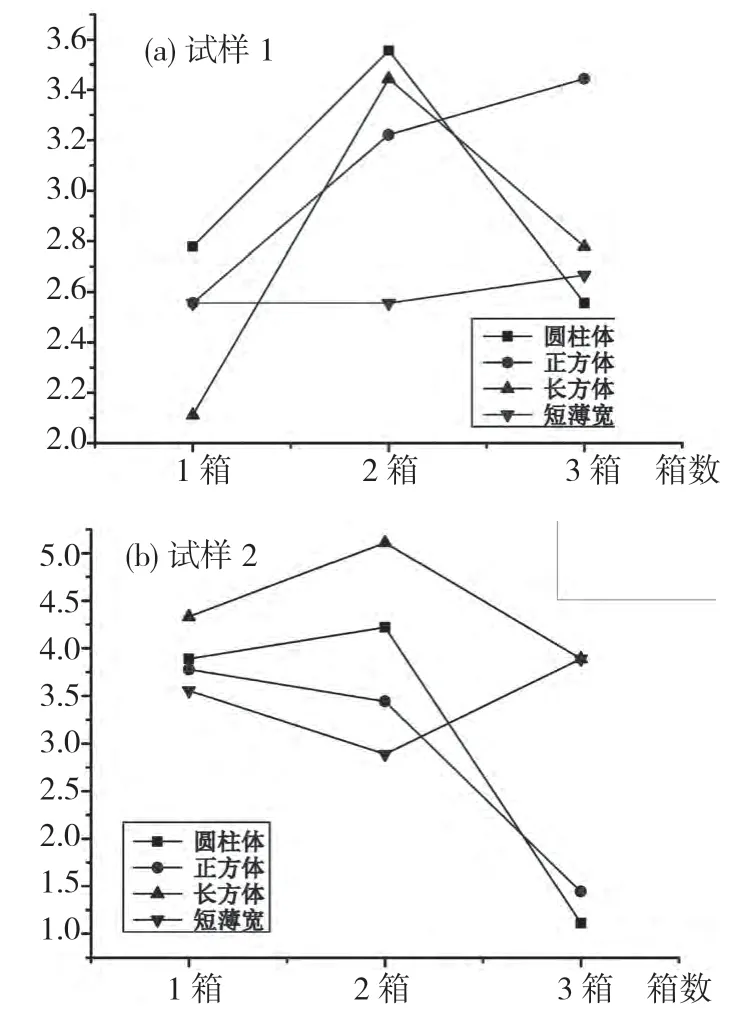

为清晰显示出各个冒口颈铸件的缩凹体积情况,将表4 的数据以折线图显示,结果分别如图11.a、b 所示。

结合表4 中数据和图11 中缩凹体积变化情况可知:①对于试样1,圆柱体、长方体和正方体冒口颈铸件的缩凹值三箱均有较大波动,而短薄宽冒口颈的铸件则显示基本稳定。所以试样1 中虽然短薄宽冒口颈的铸件缩凹体积值不是所有铸件中最小的,但考虑到其变化的平稳性,可以基本判定短薄宽冒口颈对于均匀密实体铸件设计合理。②对于试样2,前两箱铸件体现规律明显,其中短薄宽冒口颈铸件缩凹体积值最小,即短薄宽冒口颈补缩效果最好。而在第三箱铸件中,长方体冒口颈和正方体冒口颈铸件缩凹值出现了较大幅度变化,分析可能由于现场操作等因素导致,所以该两点不具有代表性,应予以删除,综合比较下,对于试样2 均匀稀疏体而言短薄宽冒口颈设计合理,补缩效果优于其他形状冒口颈。

图11 不同冒口颈铸件缩凹体积折线图

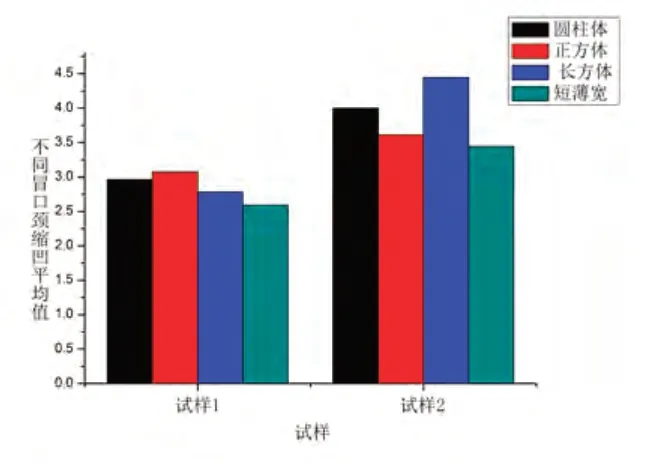

此外,对两个试样不同冒口颈铸件的缩凹体积平均值进行汇总,为了保证数据的可靠性,在进行平均值计算时将试样2 第三箱长方体冒口颈和正方体冒口颈铸件缩凹体积数据删除,最终得到如图12 所示的柱状图。由图可以清晰看出无论是试样1 均衡密实体铸件还是试样2 均匀稀疏体铸件,均为短薄宽冒口颈铸件的缩凹体积值最小,即短薄宽冒口颈补缩效果最好。由此,更进一步说明均衡凝固理论中短薄宽冒口颈设计合理。

图12 不同冒口颈铸件缩凹体积平均值

3 结论

由以上分析可知,不论是均匀密实体还是均匀稀疏体铸铁件,在进行冒口颈设计时都应采用均衡凝固理论短薄宽设计原则,相比于相同模数下的圆柱体、长方体和正方体冒口颈,短薄宽冒口颈体现出了较明显的补缩优势,更能够保证铸件质量稳定性。总而言之,均衡凝固理论短薄宽冒口颈设计原则合理有效。

[1]魏兵,袁森,张卫华.铸件均衡凝固技术极其应用[M].北京:机械工业出版社.1998:31-74.

[2]王文清,李魁盛.铸造工艺学[M].北京:机械工业出版社.2012:278-281.

[3]中国机械工程学会铸造专业学会.铸造分册:第五卷铸造工艺[M].北京:机械工业出版社.2003:281-394.

[4]曾学斌.铸铁均衡凝固理论及其应用[J].中国铸造装备与技术,1997(1):49-52.

[5]穆成双.均衡凝固及低合金化提高烧结机台车体质量[J].中国铸造装备与技术,2008(1):26-27.