丙烯酸酯结构胶单搭接剪切疲劳性能的影响因素

2015-03-24杜美娜黄海江

杜美娜,黄海江

(北京天山新材料技术有限公司,北京 100041)

丙烯酸酯结构胶单搭接剪切疲劳性能的影响因素

杜美娜,黄海江

(北京天山新材料技术有限公司,北京 100041)

研究了结构胶拉伸剪切疲劳性能的试验方法和数据处理过程,较为系统地研究了胶层厚度、平均应力τm、 频率等对剪切件耐久极限的影响。研究结果表明,随着胶层厚度的增加,剪切件的疲劳耐久极限先增大后减小;平均应力升高,会降低结构件的疲劳耐久极限;测试频率为20 Hz时剪切件的耐久极限低于30 Hz时的耐久极限。不同类型的丙烯酸酯结构胶,疲劳耐久极限不同。

汽车轻量化;结构粘接;疲劳性能;耐久极限;影响因素

由于材料、能源、环境和市场的需求,汽车的轻量化需求越来越大。所谓汽车轻量化,是指在保证汽车强度和安全性能的前提下,尽可能降低汽车的重量,从而提高汽车的动力性,减少燃料消耗以降低污染排放[1]。

随着汽车轻量化的发展,先进高强度钢材、工程塑料及质轻金属[2,4]及结构胶粘剂在汽车工业中得到大量应用[3]。

结构粘接技术作为一种轻量化连接技术,是未来汽车轻量化发展中的关键性技术之一。与传统点焊等连接方式相比,除了具有理想异质连接性能,同时还存在良好的密封性、抗疲劳性能等优势。由于不需要高温加热,基材的性能没有变化。与其他连接工艺相比,粘接工艺不仅能使结构应力分布均匀,改善抗疲劳和抗冲击特性,而且还能提高结构的抗腐蚀能力,利于生产工程自动化[3]。结构粘接接头可以在整个使用过程中传递静态或者动态载荷。因此,掌握粘接力学性能,完善典型粘接接头的强度和耐久性能预测粘接方法及理论,可对该技术在车身连接结构设计及优化过程中的有效应用起到指导作用[5]。

本文根据《GB/T 27595-2011胶粘剂——结构胶粘剂拉伸剪切疲劳性能的试验方法》[6,7]系统研究了胶层厚度、平均应力、频率等对单搭接剪切结构粘接件的耐久极限的影响。

1 胶层厚度对耐久极限的影响

在粘接结构中,胶层厚度对总体性能的影响一直以来都非常引人关注,人们通常希望能在减少胶粘剂用量的前提下使粘接结构的总体性能达到最优[8],工程中这需要对胶层厚度进行优化设计才能做到。尽管目前在胶层厚度方面已有较多的研究,然而,这些研究大多给出的是随胶层厚度改变粘接构件静态强度的变化规律,以及胶粘剂固有物理属性对该变化规律的影响[8]。彭兴财等[6]在风电叶片用环氧结构胶疲劳性能研究中考查了胶层厚度对疲劳性能的影响,但是结果较为笼统。为此,本文详细研究了胶层厚度对结构胶疲劳性能的影响。

选择的结构胶产品TS828为高性能双组分丙烯酸酯结构胶,2组分体积比为10:1。

参考GB/T 7124—2008按照VA:VB=10:1进行混合,并用混合好的丙烯酸酯结构胶粘接单搭接剪切片,胶层厚度分别为0.05、0.2、0.4、0.6、0.8和1.0 mm,使用的基材是3.0 mm厚的5754-H111型铝片,粘接前用丙酮进行清洁。粘接好的样件在恒温室固化24 h。每个厚度分别取5个样品,根据GB/T 7124—2008测

试其静态剪切强度,结果见表1。

表1 TS828不同胶层厚度的静态剪切强度Tab.1 Static shear strength of TS828 with different layer thicknesses

从表1可以看出,随着胶层厚度的增加,剪切强度略有降低,但变化不大。根据GB/T 27595—2011,疲劳测试时,平均应力τm可在0.25τR到 0.50τR内 取值,τm一 般可取0.35τR。

为了便于比较,在做疲劳测试时,τm未按照0.35τR来 对每一个胶层厚度的样件进行取值,而是统一选择τm=7.5 MPa,但所有取值均在0.25τR~ 0.50τR区 间里。

当胶层的厚度为0.05 mm,样件的疲劳测试结果见表2。

表2 胶层厚度为0.05 mm时TS828的疲劳测试结果Tab.2 Fatigue test results of TS828 with layer thickness of 0.05 mm

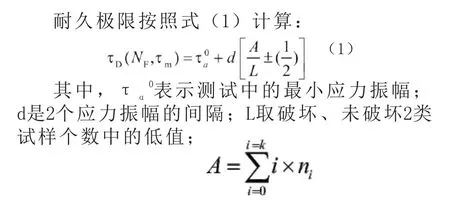

其中,ni为 第i级观察到的最少试验次数;k是从特定的破坏测试结果到未破坏测试结果必须经过的级数(0<i<k)。

如果破坏的试样个数少,则用值-(1/ 2);如果未破坏的试样个数少,则用值+ (1/2)。

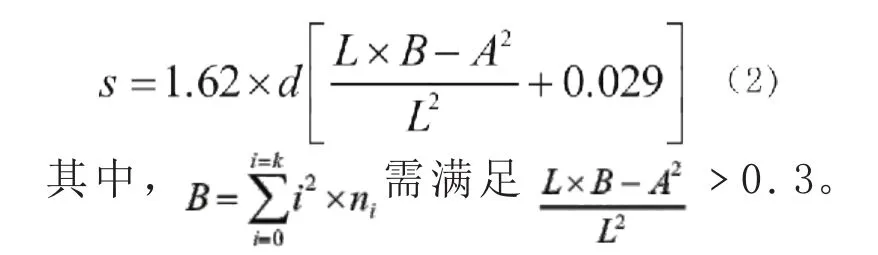

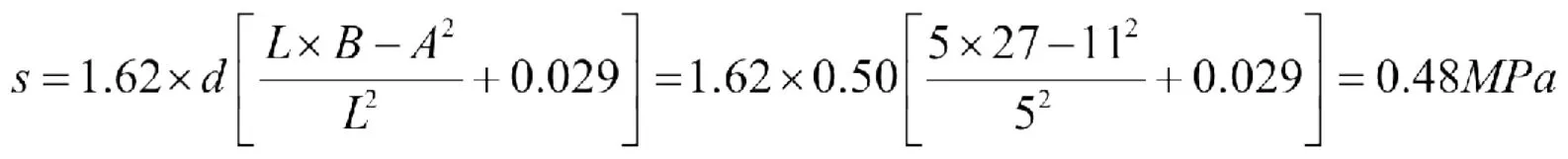

标准偏差按照式(2)计算:

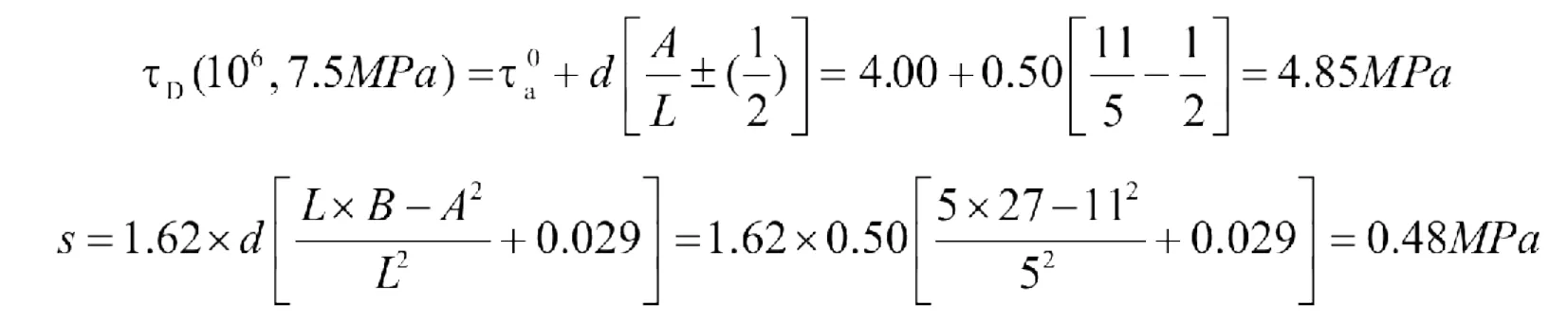

所以,当胶层厚度为0.05 mm时,TS828样品的耐久极限结果如下:

其中,N=106,τ=7.5 MPa

因为13个样品中,破坏的样品数量是5个,未破坏的样品数量是8个,破坏的试样占的百分比小,所以上式中“± ”取“-”号[7]。

对于上述13个样件中,经过106循环后仍然未断裂的样品,在恒温室平衡24 h后,测试了其残余静态剪切强度,结果见表3。

表3 不同应力振幅下未断裂样件的残余应力Tab.3 Residual stress of non-failed samples at different stress amplitudes

从表3可见,当疲劳测试的振幅增大时,残余应力的保持率会降低。

用同样的计算过程,得到了TS828粘接铝剪切件其余胶层厚度的疲劳耐久极限计算结果如下:

以胶层厚度为横坐标,耐久极限为纵坐标,得到图1。

图1 TS828不同厚度胶层的耐久极限Fig.1 Endurance limits of TS828 with different thickness of adhesive layer

对于静态剪切强度,胶层表面von Mises应力随着胶层厚度的增加而增大,单搭接接头的强度随着胶层厚度的增加而降低[8,9]。从图1可以看出,对于动态疲劳性能,并不是胶层越薄耐久极限越高,而是随着胶层厚度的增加,耐久极限先增大后减小。胶层太厚,胶层中缺陷增多,耐久极限反而会下降。可见胶层厚度对动态疲劳性能与静态剪切强度的影响略有不同。

2 平均应力对耐久极限的影响

平均应力在疲劳测试以及实际应用中是一个非常重要的参数。在疲劳测试当中,平均应力的取值是一个范围,τm=(0.25~0.50)τR。 表4是不同平均应力下的疲劳耐久极限的测试结果。

表4 平均应力为9.0 MPa时TS828的疲劳测试结果Tab.4 Fatigue test results of TS828 at mean stress of 9.0 MPa

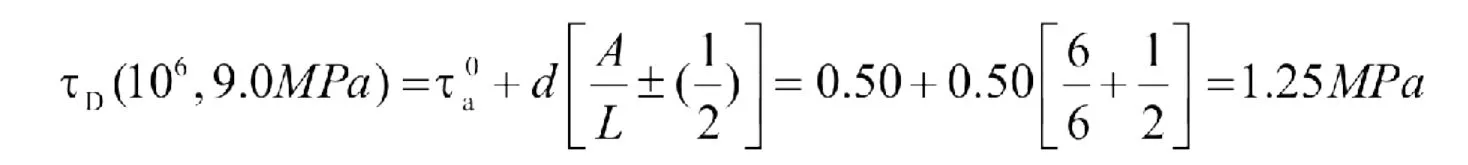

因为13个样品中,破坏的样品数量是7个,未破坏的样品数量是6个,未破坏的试样占的百分比小,所以上式中“± ”取“+”号。

而当平均应力为7.5 MPa时,耐久极限[7]是:

可见随着平均应力的提高,耐久极限大幅下降。

3 频率对耐久极限的影响

疲劳测试的频率是非常重要的参数,通常情况下,测试频率会选择30 Hz。频率太高,胶层会发热,影响测试结果;频率太低,会延长测试时间。

为了考查频率对耐久极限的影响,同样选用TS828高性能结构粘接剂,测试了频率为20 Hz时剪切件的疲劳性能,结果见表5。

表5 当频率为20 Hz时TS828的疲劳测试结果Tab.5 Fatigue test results of TS828 at frenquency of 20 Hz

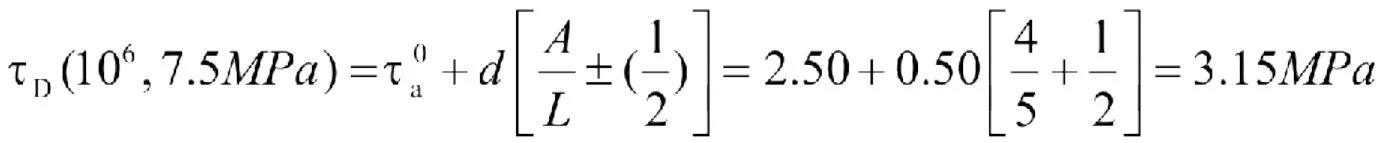

因为13个样品中,破坏的样品数量是8个,未破坏的样品数量是5个,未破坏的试样占的百分比小,所以上式中“±”取“+”号[7]。

从上述数据可以看出,当其他参数都不变,将频率从30 Hz降为20 Hz时,结构胶产品剪切件的耐久极限反而由4.85 MPa降低到3.15 MPa。由于时间的限制,目前仅研究了这2个频率的疲劳性能。

4 不同类型丙烯酸酯结构胶的耐久极限

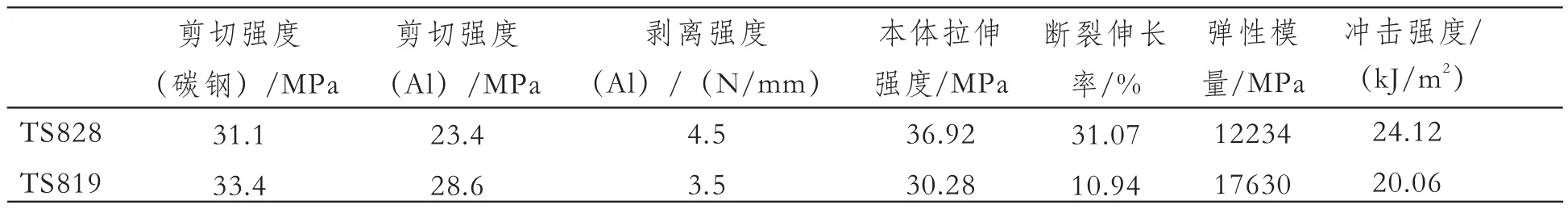

表6给出了2款不同性能的丙烯酸酯结构胶的基本力学性能。

表6 2款丙烯酸酯结构胶的基本力学性能Tab.6 Main mechanical properties of two kinds of acrylate structural adhesives

由表6可以看出,TS819属于刚性较强的丙烯酸酯结构胶,剪切强度非常高;而TS828则属于综合性能优异的丙烯酸酯结构胶,粘接强度高、韧性好、抗老化性能优异。

为了进行平行比较,2款胶的剪切件粘接基材都选择3.0 mm厚的5754-H111铝,平均应力选择7.5 MPa,频率是30 Hz,胶层厚度0.05 mm,TS828的耐久极限计算结果如下:

TS819高强度结构胶的疲劳测试结果见表7。

表7 TS819的疲劳性能测试结果Tab.7 Fatigue test results of TS819

因为13个样品中,破坏的样品数量是6个,未破坏的样品数量是7个,破坏的试样占的百分比小,所以上式中“±”取“-”号[7]。

可见,TS819高强度结构胶的耐久极限小于TS828的耐久极限。相对而言,还是综合性能优异、尤其是韧性较好的TS828高性能结构粘接剂疲劳性能更好。这与产品的定位相同。

5 结论

(1)随着胶层厚度的增加单搭接剪切件的疲劳耐久极限先增大后减小。

(2)平均应力对单搭接剪切件的耐久极限有很大影响,平均应力越大,耐久极限越小。

(3)频率为20 Hz时结构胶剪切件的耐久极限低于频率为30 Hz时的耐久极限。

(4)韧性较好的丙烯酸酯结构胶疲劳耐久极限会相对较大。

[1]杨艳.轻量化引领未来汽车技术发展新趋势[J].汽车与配件,2014,45:54-57.

[2]Martin Hormung,Michael Hajj.用于汽车轻量化的结构粘接[J].汽车工艺与材料,2009,10:61-65.

[3]曲军.结构胶粘剂在汽车工业中的应用[C]//2007北京国际粘接技术研讨会暨第二届亚洲粘接技术研讨会论文集.北京,2007.

[4]徐伟,潘杰花,蒋艳云.PP类材料在汽车轻量化方案中的应用研究[J].研究与开发,2014,11:048-051.

[5]李龙.车身单搭接粘接接头静强度性能试验及强度预测方法的研究[D].吉林:吉林大学,2011.

[6]彭兴财,张力平,解祥夫,等.风电叶片用环氧结构胶疲劳性能研究[J].玻璃钢/复合材料,2014,4:62-65.

[7]杜美娜,胡红梅,陈亚菊,等. GB/T 27595-2011胶粘剂——结构胶粘剂拉伸剪切疲劳性能的试验方法[S].2011.

[8]许巍,于慧臣,陶春虎.轻质合金胶接接头强度的胶层厚度依赖性的实验研究[J].机械强度,2015,37(1):32-38.

[9]王玉奇,何晓聪,邢保英,等.胶厚对单搭粘接接头强度影响的试验与仿真研究[J].机械强度,2014,36(6):873-877.

Influence factors on fatigue properties of acrylate structural adhesives in tensile shear

DU Mei-na, HUANG Hai-jiang

(BEIJING TONSAN Adhesive Co., Ltd., Beijing 100041, China)

The experimental method and the data processing process on the tensile shear fatigue properties of the structural adhesive were demonstrated in this paper. The influence of the thickness of adhesive layer, frequency and mean stress on the limit of endurance was studied. The results showed that with increasing the thickness of adhesive layer, the endurance limit firstly increased and then decreased; the increase of mean stress reduced the endurance limit; the endurance limit at frequency of 20 Hz was less than that at frequency of 30 Hz. And different kind of acrylate structural adhesive had different endurance limits.

lightweight of automotive; structural adhesion; fatigue properties; endurance limit; influence factors

TQ 436+.2

A

1001-5922(2015)11-0059-06

2015-03-19

杜美娜(1981-),女,博士,高级工程师,从事丙烯酸酯结构胶粘剂的研发工作,已在国内外期刊发表论文数十篇,申请国家发明专利5项,作为主要起草人参与起草国家标准1项,获得2011北京市科技新星、2012北京市优秀人才等多个项目的资助。E-mail:meina.du@hbfuller.com。