一种新型多功能起重输送车设计与分析

2015-03-23范乃吉陈静张扬熊迁

范乃吉++陈静++张扬++熊迁

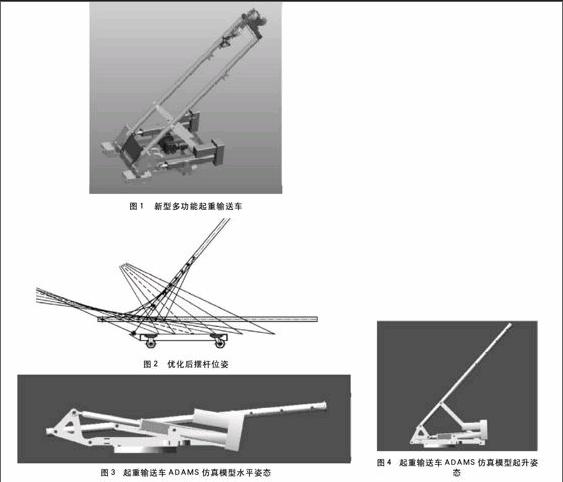

摘 要:设计了一种新型多功能起重输送车,兼具运输、起重、俯仰调整等功能。在设计过程中,首先使用Pro/E对其进行三维建模,并对四杆摆臂机构进行了优化设计,然后基于ADAMS仿真平台进行动力学分析,得到四杆摆臂机构的位移、角度、速度、受力等相关特性曲线,最后利用ANSYS的APDL语言编制分析程序,分析了“水平运输”和“起升”两种工况下的整体变形及各部位的应力和应变。该文的设计方法对同类设备的运动学和动力学分析具有很好的参考价值。

关键词:起重输送车 有限元法 四杆机构 ANSYS ADAMS

中图分类号:U11 文献标识码:A 文章编号:1672-3791(2014)12(b)-0001-04

在高功率固体激光装置的建设过程中,由于待装校光机组件的重量、形状及安装要求不同,需要设计不同的辅助工装对其进行洁净、精密装校。因此,为满足透镜模块等靶场光机组件的装校,该所联合哈尔滨工业大学一同研制了一种新型多功能起重输送车。

由于实验室的装校环境较为复杂,且障碍较多,因此需要该设备的底盘尽可能低,同时,下车和上车间应采用回转支撑进行连接,下车采用定向轮和万向轮结合的方式进行行走。为了防止运输过程中起重输送车出现倾翻情况,在下车前方设置了两个防倾翻轮。除此之外,被运输的光机组件需要能够自由调整俯仰角度,同时可以在摆臂上进行滑动,为了实现该功能,该设备采用电动缸驱动四杆摆臂机构实现摆动,结合电机卷扬系统来实现被运输设备在摆臂上的滑动。与此同时,当摆臂仰起时,兼具起重设备功能,通过电机卷扬系统来实现光机组件的起吊。

1 四杆摆臂机构设计与优化

四杆摆臂机构是起重输送车(如图1所示)的重要部分,是整个工作装置的核心。光机组件需通过滑动夹具放置在四杆摆臂机构上,运输过程中,四杆摆臂机构要承载光机组件和滑动夹具的重量,要安全可靠,同时占用空间体积要小,满足高度限制;工作时,四杆摆臂机构又可以将光机组件摆动到48°的位姿,同时还能使滑动夹具在48°方向上进行滑动。光机组件及其配套设备的重量约为1.2 t,但是重心位置时常有变化。因体积限制,两个电动缸最大能提供的推力为4.4 t。鉴于上述要求,该设计采用四杆摆臂机构的形式,伺服电动缸驱动摇臂,从而驱动滑杆摆动到48°;在滑杆顶端安装滑轮组,通过钢丝绳来控制滑动夹具的升降运动。经过多次优化修正,最终得到的各杆尺寸为转台的两个铰接点之间长度为Za=874.15 mm,摆臂长度Zb=411.45 mm,摆杆两铰接点间长度Zc=495 mm,摇杆长度Zd=794.25 mm,如图2所示。

2 起重输送车摆臂机构的ADAMS仿真分析

建立起重输送车执行机构ADAMS模型的过程如下。

首先,将在Pro/E中建立的起重输送车三维模型各组成部分即底盘、转台、三角臂、摆杆、摇臂、电动缸、伸缩臂单独保存成零件类型,然后重新进行装配,将装配体保存成“.x_t”格式,然后导入到ADAMS中,在模型修正模块里将所有组成分块(Part)的材料类型设置为Steel,可自动得到材料的密度和弹性模量以及泊松比等属性,模型宏观单位选择MMKS,即毫米千克秒。

其次,在ADAMS中对执行机构各个部分之间建立约束关系。调整工作平面的方向,使其垂直于各转动关节的轴线,然后在各转动关节之间于铰接处建立起转动副;在伺服电动缸与伸缩臂之间建立移动副;同时将转台与地面进行锁定,即将转台进行全约束。

再次,在伺服电动缸缸套与伸缩臂的移动副处添加两个移动关节的直线运动用来模拟伺服电动缸伸缩臂的伸缩,伸缩臂是匀速动作的,其移动速度设定为3 mm/s。

然后,对执行机构进行加载,重力加速度设置为Y轴负方向,大小为9.8 N/kg,物理诊断设备和滑动夹具在单个作用点的等效载荷为3528 N,施加在滑动夹具车轮与摆杆接触的位置上,载荷随着摆杆的移动同时移动,即其相对摆杆的位置不变,方向垂直向下。

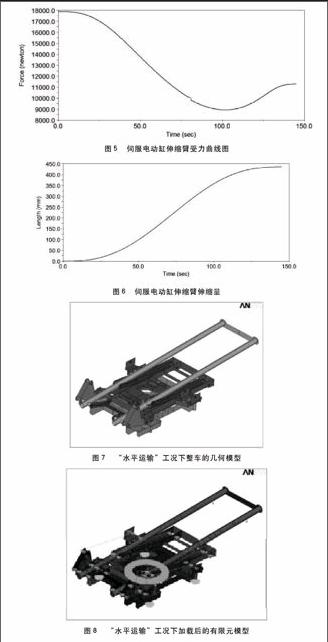

最后,进入仿真求解模块,根据伸缩臂伸缩长度和速度的比值,得到伸缩臂全程运行时间约为145 s,仿真步数设定为2000步,运行时间函数为STEP5(x,x0,h0,x1,h1),其中自变量x是时间time,x0是开始时间t=0 s,x1是结束时间t=145 s,h0是油缸起始伸缩量0 mm,h1是油缸最大伸缩量435 mm,仿真姿态如图3和图4所示

伺服电动缸仿真结果如图5和图6所示。由伺服电动缸受力曲线可看出,最大受力接近18 000 N,在选用电动缸量程以内,而且接近最大量程,能充分发挥电动缸的功用,而且伸缩臂受力大小变化比较平缓,没有突变,另外油缸伸缩量约为430 mm,符合设计要求,所以由机构分析和ADAMS仿真分析都能说明电动缸伸缩量设置的正确性。

3 起重输送车的ANSYS仿真分析

在设计建模的过程中,采用Top-Down和Down-Top相结合的建模方法,即部分结构通过点、线、面、体的顺序来建立,而有的部分结构采用先建立出体、面或线,然后自动生成其下级元素。起重输送车的结构模型比较复杂,所以在不影响计算精度的前提下,在建模过程中从结构上进行适当的简化,这样可以减少大量的冗余的工作,让设计人员把更多的时间放在设计的改善上,不仅大大减少了工作量,而且缩短了设计周期。

在对起重输送车进行力学仿真的过程中,主要针对“水平运输”和“起升”这两个工况进行分析,如图7和图8所示为“水平运输”工况下的整车几何模型和加载后的有限元模型。“起升”工况下,由于物理诊断设备长度规格不同,需要调整摆杆上滑架的位置来适应物理诊断设备的长度,在此该文按照滑架完全伸出时的情况进行建模,同时,由于滑架和摆杆的材料相同,直径差别很小,所以建模时直接将摆杆的长度设置为摆杆和滑架的总长度,如图9和图10所示为“起升”工况下的整车几何模型和加载后的有限元模型。

在“水平运输”和“起升”两种工况下车架应力云图如图11和图12所示,起重输送车整体都能满足强度和刚度要求,摆杆变形在允许的范围内,能很好的满足工作要求,出现应力集中的部位通过在加工中增加过渡圆角或者增大厚度就可以消除。

4 结语

在功能上,该文设计的新型功能起重输送车满足了设计要求,对同类设备的研发具有一定的指导意义。同时应用ADMAS和ANSYS分别对该设备进行了运动学和结构分析,从计算结果来看,设备安装可靠,可以投入生产。

参考文献

[1] 傅友宾.基于PRO/E和ADAMS的变速器动力学仿真[D].大连:大连理工大学,2007.

[2] 刘文武.特殊环境用高空作业车的研制[D].哈尔滨:哈尔滨工业大学,2011.

[3] 张宏生,陆念力.基于ANSYS的桥式起重机结构参数化建模与分析平台开发[J].起重运输机械,2008(2):34-37.

[4] 陆一凡,张宏生,刘士明.基于ANSYS的轮式起重机车架结构的有限元分析[J].建筑机械:上半月刊,2011(4):98-101.endprint