半干法烟气脱硫机理及其影响因素

2015-03-23陈小卫贾世昌沈峥

陈小卫,贾世昌,沈峥

(江苏科行环保科技有限公司,江苏 盐城 224051)

0 引言

大气是人类生产生活重要的环境要素,随着社会的发展,特别在工业革命后,过度燃料形成的废气和尾气排放而产生的SOX、CO2、NOX和粉尘等带来了一系列环境问题,导致大气环境日趋恶化[1-2],烟气处理越来越受到国内外的广泛关注。 SOX污染控制面临严峻形势,目前对烟气脱硫的研究主要是脱硫剂相关机理、副产品可再生性、提高脱硫效率和脱硫剂利用率等。 其中半干法烟气脱硫技术因其制造、运行经济性相对低廉、占地面积小、脱硫效率高、灰渣显干性便于收集利用、适合中小型锅炉及老机组脱硫改造等优点受到广泛关注[3]。

作为一种脱硫技术,半干法烟气脱硫技术是在吸收塔内加入吸收剂雾滴,使得雾滴与热烟气中的SO2接触,反应后得到副产物,受到烟气热的影响,副产物中的H2O 蒸发,得到干态的副产品。 目前该技术特点:反应过程是在气、固、液三相中发生,反应得到副产物受温度作用使得H2O 蒸发, 最终产物为干态,在袋式除尘器除尘的联合使用下,进一步提高脱硫效率10%。 目前半干法脱硫技术相对较普遍的有炉内喷钙尾部增湿活化法、 喷雾干燥法、新型一体化脱硫(NID)和基于循环流态化循环硫化床烟气脱硫工艺(CFB)[4-6]。

1 半干法烟气脱硫机理

常见的湿法脱硫和半干法烟气脱硫的工艺有所区别,湿法脱硫就是把碱性浆液作为吸收剂喷入吸收塔,和SO2接触发生反应;而干法脱硫是把干态吸收剂(如消石灰)直接进入吸收塔内与烟气接触,进行物理化学过程,脱除SO2,烟气加热蒸发浆液水份,最后得到干副产品。

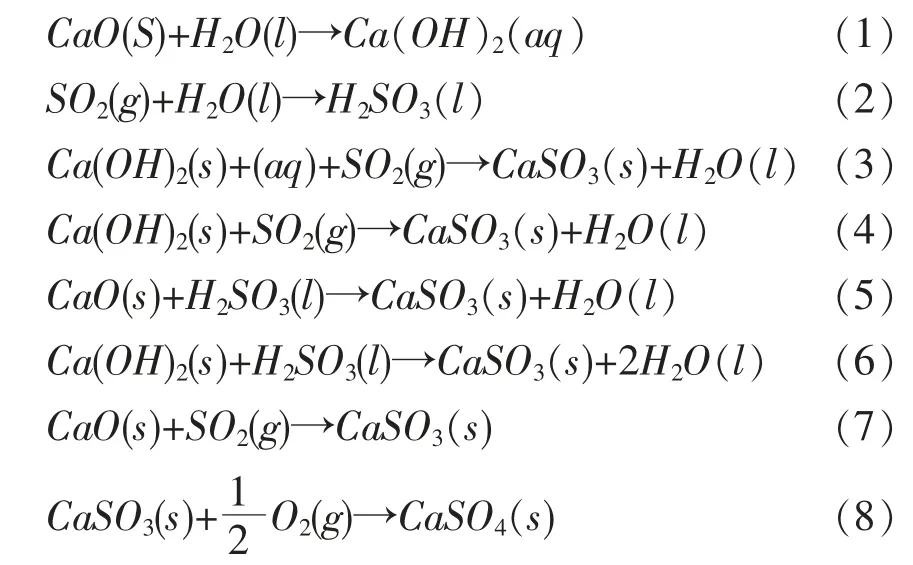

半干法脱硫机理[7]是把干态吸收剂喷入吸收塔内与喷入的水和烟气接触,发生化学反应。 在反应初期, 由于SO2浓度大, 存在的气膜推动力大,与SO2溶解阻力相比,气膜阻力很小,故溶解阻力是控制反应过程的主要阻力。 当反应不断继续,气膜阻力开始增大,而SO2溶解阻力随浆滴中水蒸发不断递增, 此时液相溶解阻力还是控制整个反应的阻力。在实际情况中[8],如果SO2在烟气中的含量较低,与吸收剂浆液接触反应时间足够长,就可以将浆液液滴中被电离的Ca2+完成反应; 但当SO2含量较高时,一方面Ca2+从Ca(OH)2浆滴上电离速率低于Ca2+和SO32-扩散反应的速率,另一方面Ca(OH)2的摩尔分子体积是33.04 mL/mol,而形成的副产物CaSO4摩尔分子体积为52.16 mL/mol,该值大于Ca(OH)2的,会导致堵塞反应通道,致使吸收反应速率下降[9-10]。半干法脱硫主要是气、液、固三相接触反应,包括了物理过程(如传质、传热等)以及相关化学反应的综合过程,主要过程如式(1)~(8):

在60 ℃下,SO2溶解度为0.083 9×10-6mmHg,在50 ℃时式(2)的化学平衡常数为0.532,形成的亚硫酸产物较少,所以可以忽略式(5)及(6)。 其中式(4)和(7)是干态吸收剂与SO2化学反应,在低于200 ℃下,经过蒸汽活化作用后,吸收剂参与的气固化学反应效率很低,所以主要反应为式(1)、(3)、(8)[11]。

2 半干法烟气脱硫的主要影响因素

如上所述,半干法脱硫技术包括了传质、传热以及化学反应等过程, 对于干燥传质传热过程而言,影响液滴干燥时间的主要因素是烟气湿度和加湿水、液滴大小和烟温近绝热饱和温度差(AAST);而对于化学反应过程而言,吸收剂特性、反应时间、钙硫比(Ca/S)等因素对脱硫过程有重要影响。

2.1 烟气湿度和增湿水对脱硫效率的影响

在浆滴干燥阶段完成后,脱硫速率随之会明显下降。 因此,由于液相水的存在促进了SO2吸收,在保证近绝热温差不变的情况下,也就是总喷水量不变情况下,减少浆液的水分含量,减少的这部分水由喷枪喷入, 可以使液相在吸收塔内时间延长,提高脱硫效率。 这部分作为增湿水,随着增湿水比例增加,系统脱硫效率增加5%左右。但当增湿水太大(〉30%)时,效率会有所下降。分析认为[8],当增湿水增加,会增加塔内H2O 的存在时间,从而提高脱硫效率;但当总含水量不变,如果增湿量太大(〉30%),将影响石灰浆滴的含水量。 降低干燥时间,脱硫效率不增反而下降。

2.2 雾滴粒径对脱硫效率的影响

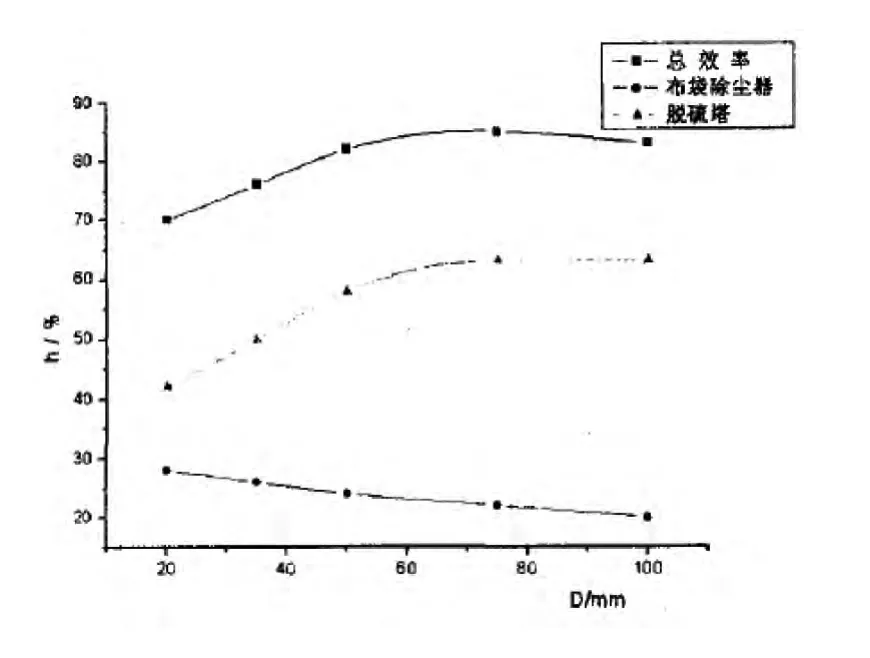

雾化空气压力变化导致雾化浆液粒径发生变化,同时也改变了浆液滴的干燥时间。 雾化空气压力越大,浆滴的粒径越小。对喷雾干燥而言,当粒径越小,越易干燥;仅对SO2吸收而言,因气液扩散传质的需要, 传质表面积越大,SO2吸收反应效果越好。对喷雾干燥反应来说,雾化粒径需适当选取,其具体原因:理论上,一方面雾化程度好和雾滴粒径小能提高SO2反应吸收效率和加快雾滴干燥速率,另一方面,雾滴粒径小,干燥时间短,这会使得吸收剂在与SO2反应并未完全时就干燥,脱硫反应主要过程是离子反应,会使得脱硫效率下降(图1)。

图1 雾化粒径对脱硫效率的影响

据文献报道[8],如图1 所示,当石灰浆粒径小于50 μm 时,随着粒径的增大,脱硫效率会提高;当粒径大于50 μm 时,随着粒径的增大,脱硫效率上升平缓,至不变。 随着粒径的变大,袋式除尘器的脱硫效率也会有所降低, 这是由于袋式除尘器内吸收剂与SO2反应接触面积减少造成的。 对恒速干燥阶段来说,两个方面因素制约脱硫效率,一是当浆滴尺寸增大时,增加干燥时间;二是反应接触面积减小会降低外部传质的反应率速, 所以浆滴尺寸控制尤为关键。 当粒径不大于50 μm 时,脱硫效率影响主要是干燥时间延长;而粒径在50~100 μm 范围时,两方面影响相互作用;当粒径〉100 μm 时,外部传质速率为整个反应的主要因素。 因此,在50~100 μm 之间为最佳的浆滴初始粒径。

2.3 近绝热饱和温度差对脱硫效率的影响

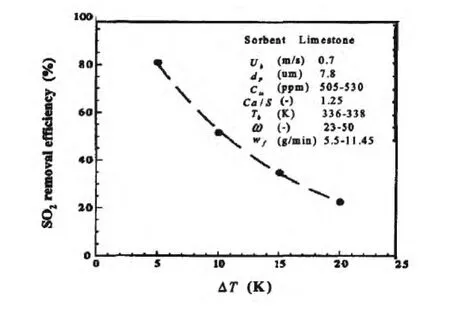

近绝热饱和温差(简称“AAST”)为出口烟温与烟气的绝热饱和温度之差,其与脱硫效率的关系曲线如图2 所示[12]。

近绝热饱和温差是脱硫效率及脱硫装置稳定性的关键环节,一方面要提高脱硫效率,温差小,水蒸发速率慢,液相存在时间长,吸收剂与SO2的反应时间长,脱硫效率高。 另一方面要保证吸收剂到达吸收塔出口前干燥(在露点以上),否则会引起结露与粘壁阻塞,故温差大。锅炉工况是变化的,故脱硫装置进入的吸收剂与喷水会不断变化,露点也会变化, 这就使得过饱和温度处于一个动态变化过程,所以半干法烟气脱硫控制系统要求高,半干法脱硫进口温度一般在100~150 ℃,出口近绝热饱和温差一般在10~15 ℃。

图2 AAST 对脱硫效率的影响

2.4 脱硫剂对脱硫效率的影响

脱硫剂种类及状态对脱硫过程有很大影响,一般选择生石灰或石灰石或氢氧化钙做脱硫剂,从成本费用上考虑,石灰石<生石灰<氢氧化钙,但活性相反。 在喷雾脱硫技术上,通常选择生石灰作为脱硫剂,对其有相应的规定,石灰中CaO 的含量不低于90 %,粒径在6~9 mm,同时要有较高反应活性,按照ASTM 标准,25 g 的生石灰加入25 ℃的水,水量为100 g,需在3 min 内升至40 ℃[13]。

对于在喷投石灰进入脱硫塔时,脱硫剂的粒径对脱硫效率有很大影响,粒径越小,效率越高。 消石灰要比石灰石的脱硫效果好,通过扫描电镜观察[14],消石灰表面粒径粗糙,富含小孔;石灰石表面光滑,在低温下,相对而言,消石灰与SO2接触比表面积更大,反应更迅速。

2.5 停留时间对脱硫效率的影响

文献研究[3,12,15]发现,随着烟气和吸收剂在吸收塔内接触停留时间增加, 脱硫效率有显著提高。NID 脱硫工艺中,循环灰与熟石灰在混合器中进行雾化均匀并增湿, 在脱硫剂物料表面均匀分布分水,当循环灰进入吸收器后,可形成较大的蒸发表面积,所以H2O 蒸发速率快,内部循环灰相应干燥快,在反应时间内烟气从约160 ℃至约70 ℃,烟气的相对湿度会增加至40%~50%, 形成理想的脱硫反应条件,烟气的停留时间约为1.5 s。在CFB 脱硫技术中,烟气在吸收塔内滞留时间不超过8 s,出于经济因素,一般选择4 s 左右设计。 增加脱硫塔高度与减缓烟气流速均可增加烟气滞留时间,能够达到提高脱硫效率的目的。 在实际工程中,过低的烟气流速意味着在相同的要求能力下,需要更大的吸收塔, 随之带来的设备投资和运行费用也会提高。因此,在实际工程应用中,不仅要考虑烟气停留时间, 还要考虑装置运行及脱硫效率两方面条件,来选择设计最优情况。

2.6 Ca/S 摩尔比对脱硫效率的影响

钙基吸收剂选择最为普遍,Ca/S 比的大小主要影响着吸收剂利用率,一定程度上反映设备工作效率和运行成效。随着Ca/S 比增大,可以一定程度上提高脱硫塔的脱硫效率,同时布袋除尘器的脱硫效率也会提高。 通常,化学反应动力学上反应速率主要受温度、活化能及参与反应的反应物有效浓度的影响。 通常Ca/S 比增大,脱硫效率越高。 考虑经济性和灰渣处理等问题,Ca/S 比不宜过高,通常脱硫效率大于60%时, Ca/S 比不低于2。 由于循环灰渣含有金属盐成分,当Ca/S 比≥1 时,效率可稳定到80%以上。 CFB 和NID 均是选择吸收剂循环来提高脱硫效率的技术,其中CFB 是确保在5~6 s 的反应时间内较大浆团达到干燥要求, 防止粘堵设备,操作温度一般控制在75~85 ℃,因为温度过高会导致反应速率下降, NID 相对温度要求低,对应的Ca/S 比要比CFB 低,NID 和CFB 的Ca/S 比 控制在1.2 左右,而炉内喷钙尾部增湿活化法一般在2.0~2.5,喷雾干燥法的Ca/S 比一般1.5 左右[16]。

对于脱硫反应过程式(6),在相同温度条件下,影响反应速率主要受参与反应的SO2和Ca(OH)2的浓度影响。 Ca/S 比变大会使反应(6)向右进行,增大脱硫效率。 在Ca/S 比较小时,浆液中提供的Ca2+并不能满足SO2的完全反应,此时加入脱硫塔内的脱硫剂将对脱硫效率起到促进作用。随着这个过程不断进行,浆滴中的Ca2+离子浓度不断增加,这降低了液相传质阻力,增加化学势推动力,会明显提高脱硫效率。如果脱硫剂过量,无论Ca/S 比如何增大, 脱硫剂的溶解速率不会受脱硫步骤的控制,此时气相中SO2气体向液面扩散与溶解,并电离形成酸根离子,这成为了控制速率的主要阶段。 当固含量升高,而浆滴粒径不变,对应的含水量减少,致使蒸发时间变短,脱硫效率下降。 但对于石灰石浆液浓度不是很大的条件下,石灰石浆液浓度改变对脱硫效率影响远比对传质阻力和传质推动力的影响要小, 所以脱硫效率也会出现随Ca/S 比增加而增大,但增加幅度趋于平缓。

3 半干法烟气脱硫中易存在的问题

3.1 湿壁、粘壁和结块问题

在半干法脱硫技术中,如果水蒸发与吸收剂干燥控制不好,这就会引起湿壁、粘壁和堵塞等问题。张伟[17]等人研究表明,当平均干燥阶段在0.8 s 时,温差大于20 K,喷水量控制为60 L/h 时,在吸收塔内湿壁现象明显,二喷雾干燥法常碰到的问题就是粘壁结块,主要原因是水蒸发速率慢或者是内壁与气流温差过大引起结露。

对于湿壁问题,局部加热方法常被应用在实际工程中,当发生较大范围涡流,常常引入导流板,以消除该情况发生,同时塔壁保温可消除湿壁。 至于粘壁和结块问题,在设计中尽量在未干燥区域不发生回转倒流现象,并使飞出的浆液不碰壁。

3.2 控制问题

半干法脱硫工艺是干粉喷入塔内,在液态情况下吸收反应,最终副产物为干燥固态,所以工艺控制复杂,要求喷入H2O 全部蒸发。 水大含量,可以很快降低烟温,降低蒸发速率,延长烟气滞留时间,促进SO2的吸收反应。 与此同时,雾滴干燥还受烟气水蒸气分压的影响,当水蒸气分压接近饱和蒸汽压,湿度在100%左右时,反应吸收SO2的时间增加,脱硫效果明显,在时间调试运行中,控制反应温度在70~90 ℃,湿度在80%~95%[18]。

3.3 吸收塔防腐问题

目前,防腐材料主要是内衬耐高温陶土材料和涂刷防腐涂料。 内衬陶土材料耐高温但防腐效果差,防腐涂料不耐温,易氧化发生开裂与脱落情况。在工业上,可将耐高温玻璃钢粘贴在吸收塔壳的体内和体外表面,玻璃钢是粘合性较强的环氧树脂与耐温呋喃树脂复合,支撑体是玻璃纤维布,配合粉状填料和阻燃剂。

4 结论

半干法烟气脱硫技术因其设备投资小, 占地面积小,脱硫效率高,适应性广且无再次污染的特点,符合我国烟气脱硫技术工艺的发展要求。

(1)半干法烟气脱硫工艺是在吸收塔中喷入吸收剂, 雾滴与烟气中的SO2反应, 得到CaSO3和CaSO4副产品,在一定温度的烟气作用下,反应后的乳液H2O 蒸发,最终得到干燥状态产物。

(2)从蒸发与传热、传质的物理变化角度和SO2反应的化学角度,要提高脱硫效率就需要考虑烟气湿度和增湿水、液滴粒径、烟温近绝热饱和温度差(AAST)、吸收剂特性、反应时间、钙硫比(Ca/S)等因素。 这些因素制约着半干法脱硫效率的提高。

(3)分析脱硫机理,加热的烟气在液态条件下与吸收剂反应,产物最终要求干性,因此半干法工艺控制要求高,如蒸发与干燥调节控制不当,极易引起湿壁、粘壁与结块等问题。

[1] 郝吉明. 燃煤二氧化硫污染控制技术手册[M].北京:化学工业出版社, 2001.

[2] 徐宝东. 烟气脱硫工艺手册[M]. 北京:化学工业出版社, 2012.

[3] Fabrizio S, Michele D A, Amedeo L. Modeling flue gas desulfurization by spray-dry absorption[J].Sep. Purif. Technol, 2004, 34(1/3):143-153.

[4] Chen Y C, Shyh J H. Flue gas desulfurization in an internally circulating fluidized bed reactor[J].powder technol, 2005, 154(1):14-23.

[5] 王乾, 段钰锋.半干法烟气脱硫技术[J]. 洁净煤燃烧与发电技术, 2007(4):1-4.

[6] 张凡, 王军方, 王凡, 等. 半干法钙基烟气脱硫技术[J].能源环境保护, 2004, 2(1):44-47.

[7] 蒋文举, 赵君科, 尹华强, 等. 烟气脱硫脱硝技术手册[M].北京:化学工业出版社, 2007.

[8] 王延召, 李守伟, 李巍. 半干法烟气脱硫技术探讨[J].应用能源技术,2007,10(118):22-26.

[9] H Yoon. Pilot process variable study of cool side desulphurization[J]. Environment progress,1988,7(2):104-111.

[10] Yoo. Cool side desulphurization reactions and mechanism[J].Chem.Soc.Div.Fuel Chem.Prepr,1987,32(4):484.

[11] 肖文德, 吴志泉. 二氧化硫脱除与回收[M]. 北京:化学工业出版社, 2001.

[12] Ma X, Kaneko T, Tashimo T. Use of limestone for SO2removal from flue gas in the semidry FGD process with a powder -particle spouted bed [J].Chem. Eng. Sci, 2000,55(20):4643-4652.

[13] 管菊根. 喷雾干燥烟气脱硫工艺[J]. 电力环境保护,1999,15(3):59-62.

[14] Ma Xiaoxun, Kaneko Takao, Guo Qimin,et al.Removal of SO2from flue gas using a new semidry flue gas desulfurization process with a powder-particle spouted bed[J]. Canadian Journal of Chemical Engineering,1999,77(2):356-362.

[15] 魏恩宗, 程世庆, 王乃华, 等. 半干法烟气脱硫性能试验及其机理分析[J]. 电站系统工程, 2003,19(1):49-52.

[16] 陈兵, 张学学. 烟气脱硫技术研究进展[J].工业锅炉, 2002(4): 6-10,20.

[17] 张伟, 张凡, 杨霓云. 半干半湿法烟气脱硫塔湿壁现象分析[J]. 环境科学研究, 2000,13(2):65-67.

[18] 雷仲存. 工业脱硫技术[M]. 北京:化学工业出版社,2001.