唐山国丰1号1780 m3高炉入炉碱金属分析与控制

2015-03-21佟岩孙艳芹

佟岩,孙艳芹

(河北联合大学冶金与能源学院,河北唐山063009)

本次有害元素平衡分析针对于国丰1号1 780 m3高炉,对该高炉2013年7月下旬的原燃料和产出物进行取样,主要包括烧结矿、球团矿、块矿、焦炭(达丰,中燃,旭阳)、喷吹煤粉、重力灰、布袋灰、炉渣共10种样品,分别对10种样品进行化学分析,分析其K、Na、Zn和Pb的含量。

1 高炉碱平衡调查与分析

表1 各入炉原燃料K、Na含量

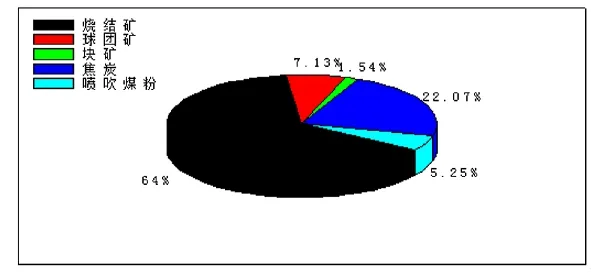

图1 各入炉原燃料K2 O元素带入比例

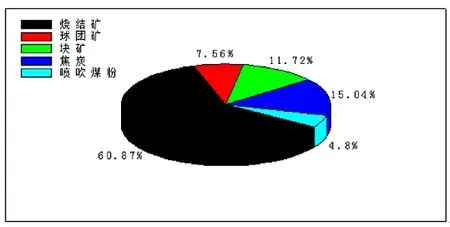

图2 各入炉原燃料Na2 O元素带入比例

图3 各入炉原燃料K2 O和Na2 O元素带入比例

由图1和表1可以看出,国丰2号高炉的K2O负荷为3.735 kg/t,K大部分由烧结矿带入,其带入量占钾总量的59.15%,其次为奇迹块矿,带入量占钾总量的17.36%,3种焦炭以及焦丁带入钾总量为11.14%,球团矿的带入量为钾总量的7.80%,喷吹煤粉带入的钾量最少,仅为4.55%

由图2和表1可以看出,国丰1号高炉的Na2O负荷为2.075 4 kg/t,Na大部分由烧结矿带入,其带入量占钠总量的64.00%,3种焦炭以及焦丁带入量占钠总量的22.07%,球团矿带入量为钠总量的7.13%,喷吹煤粉和奇迹块矿带入的钠量最少,分别为5.25%和1.54%。

由图3和表1可以看出,国丰1号高炉的碱金属负荷为5.810 kg/t,碱金属大部分由烧结矿带入,其带入量占碱金属总量的60.87%,其次为焦炭,带入量占碱金属总量的15.04%,块矿的带入量为碱金属总量的11.72%,球团矿和喷吹煤粉带入的碱金属量最少,分别为7.56%和4.80%。

高炉产出物主要为铁水、炉渣、重力灰和布袋灰,其中铁水的碱金属含量很少,可忽略不计,因此,只考虑炉渣、重力灰和布袋灰中所含K、Na的含量和带出K、Na的比例。国丰2号高炉各产物所含K、Na的含量和带出K、Na的比例分别如表2及图4所示。

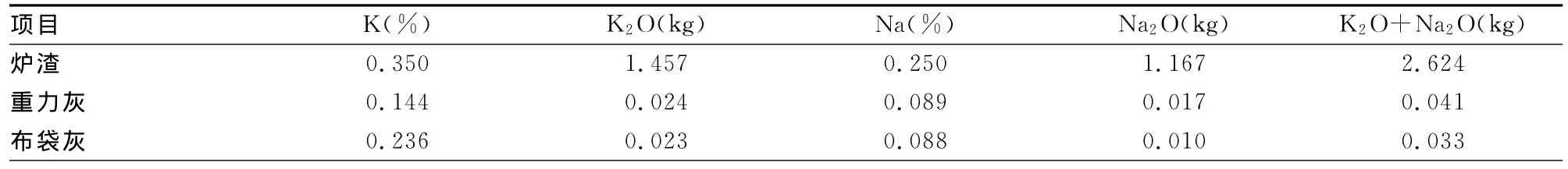

表2 高炉各产出物K、Na含量及带出比例

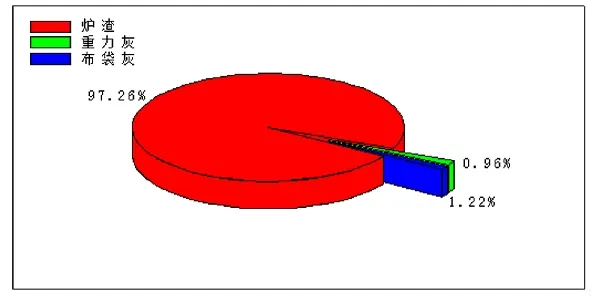

图4 高炉产物K和Na元素带出比例

对图4和表2进行分析,可以看出,国丰1号1 780 m3高炉碱金属总排出量为2.699 kg/t,且主要由炉渣排出,随炉渣排出的碱金属量占总排出量的97.26%,布袋灰和重力灰排出的碱金属量分别占碱金属总排出量的1.22%和0.96%。国丰2号高炉的碱金属负荷为5.810 kg/t,总排出量为2.699 kg/t,碱金属排出率为46.44%,其中炉渣排碱率为45.16%。

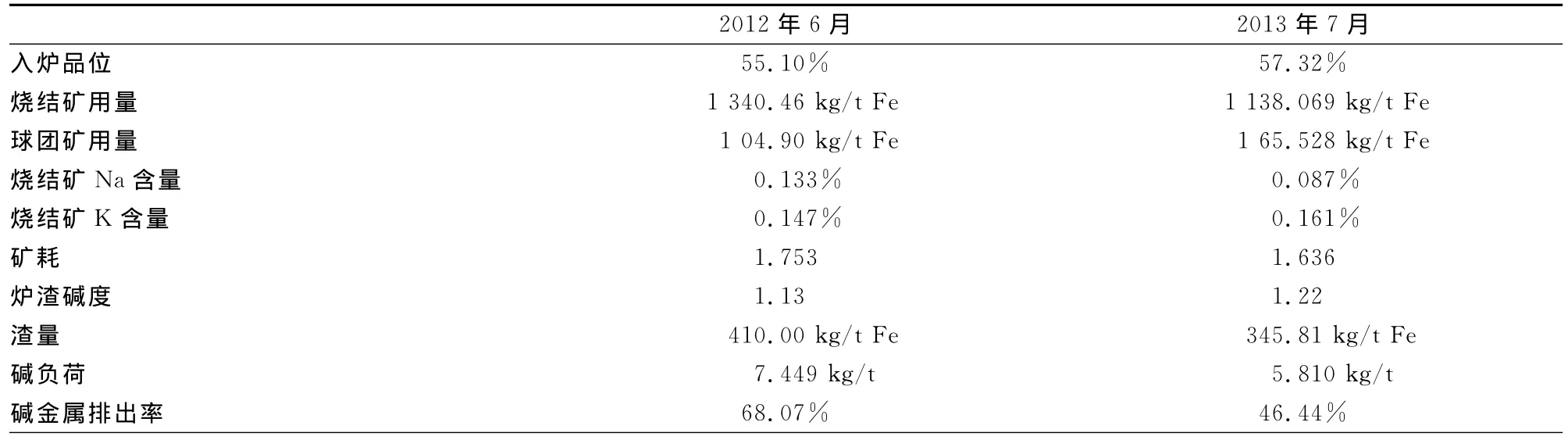

将本次国丰1号1 780 m3高炉碱平衡计算数据与2012年6月份碱平衡计算数据进行对比分析,其分析结果如表4所示。

表3 国丰高炉主要数据对比

由表3可以看出,国丰1号1 780 m3高炉2013年7月的入炉品位为57.32%,比2012年6月份的入炉品位高出2.22%,矿耗及烧结矿用量都低于2012年6月的水平,而碱金属大部分由烧结矿带入,2013年7月烧结矿带入碱金属量占碱金属总量的60.87%,因此,由于2013年7月份烧结矿用量的减少,使得碱金属负荷低于2012年6月;同时2013年7月烧结矿碱金属含量也低于2012年6月,也使得2013年7月的碱金属负荷降低。高炉碱金属主要由炉渣排出,2013年7月随炉渣排出的碱金属量占总排出量的97.26%,但是由于矿石入炉品位的提高,使得渣量大幅度减小,且炉渣的碱度较高,为1.22,2012年6月份炉渣碱度为1.13,因此,炉渣排出的碱金属量降低,2013年7月碱金属排出率仅为46.44%,小于2012年6月份的68.07%。

2 国丰高炉炉渣排碱试验研究

2.1 实验方法

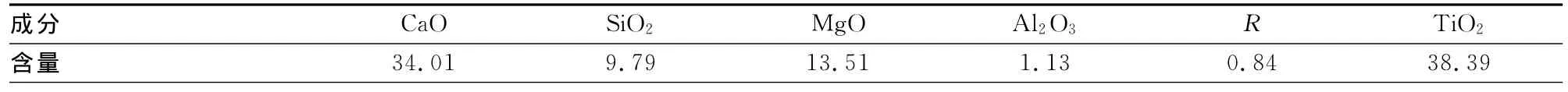

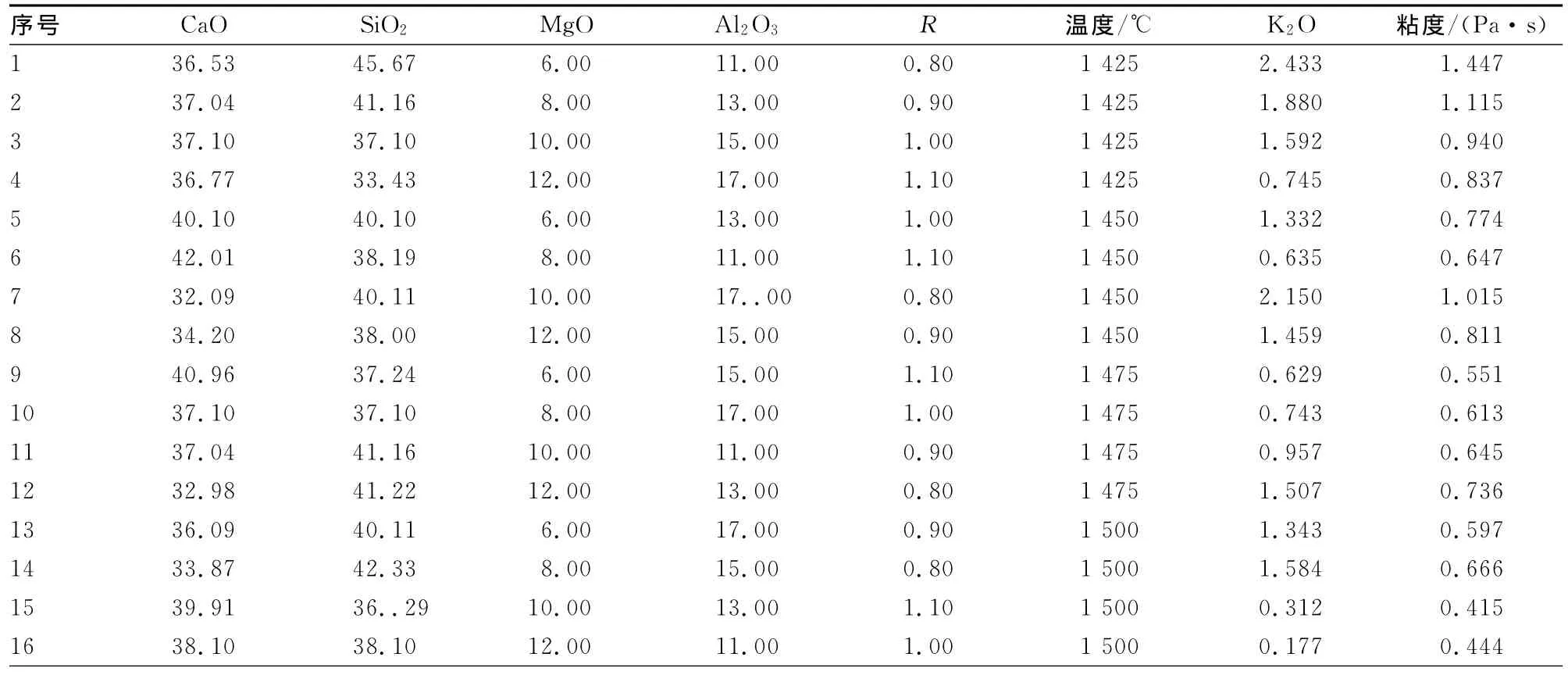

本次实验以国丰公司的现场渣成分为基准,经折算后使用纯化学试剂配制渣样品,以温度、Mg O含量、Al2O3含量和碱度为考察因素,研究不同条件下炉渣的碱容量,从而表征各高炉炉渣的排碱能力。实验采用气渣平衡法,所用坩埚为高纯石墨坩埚,规格为外径φ60 mm×65 mm,坩埚壁厚5 mm。试验渣样的质量为50 g,其中K2O含量为总渣量的3%。

表4 国丰高炉现场炉渣成分(%)

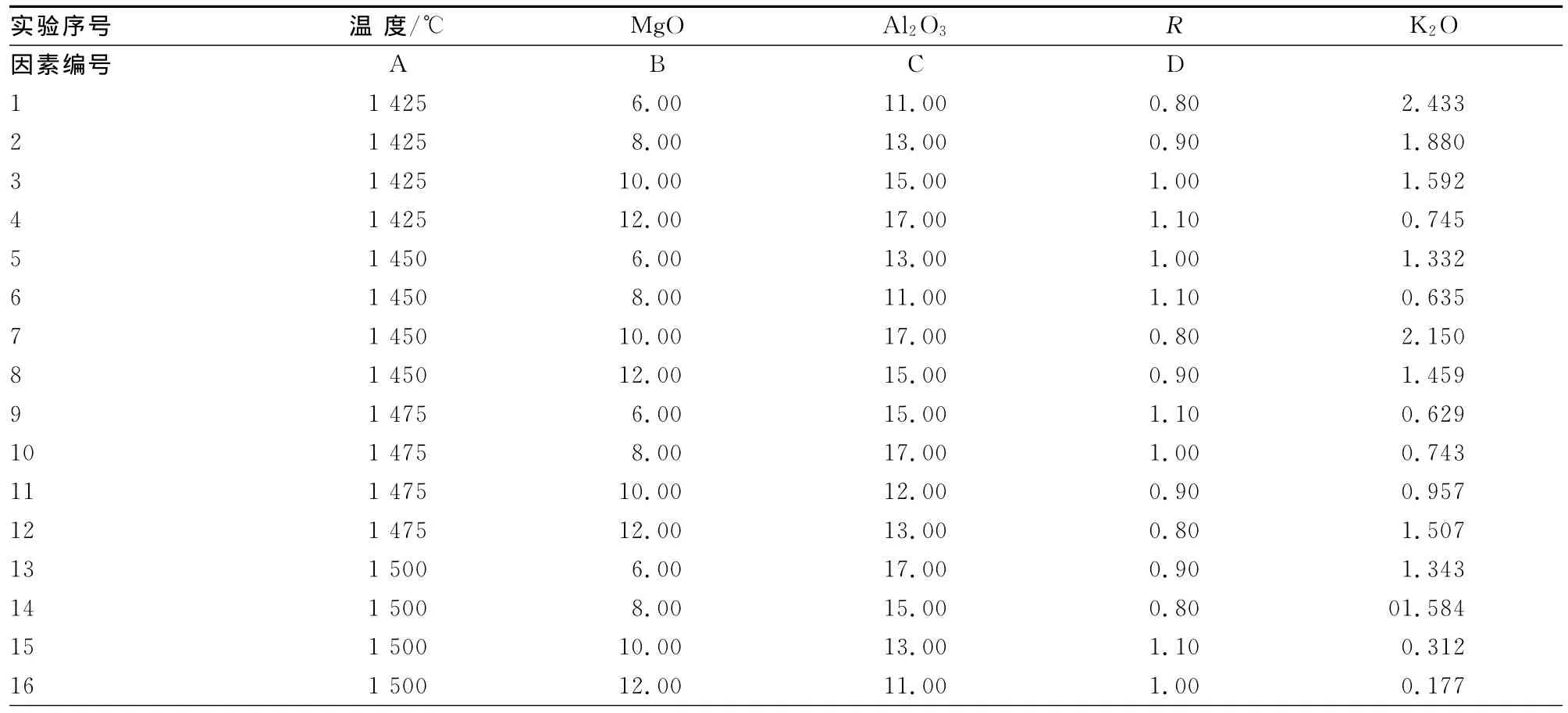

表5 炉渣排碱校正实验设计方案

2.2 实验结果及分析

表6 不同实验方案条件下炉渣的K2 O含量(%)

2.2.1 各因素对炉渣排碱能力的影响

炉渣中的K2O含量随着温度的升高而急剧下降,炉渣的排碱能力随之减弱;随着MgO含量的增加,渣中碱含量整体呈现减小趋势;随着渣中Al2O3含量的增加,炉渣中K2O含量先增大,后减小,最大值出现在Al2O3含量为15%时;碱度是影响炉渣中碱金属含量的最重要的因素,随着碱度的升高,K2O含量直线下降,下降的幅度较大,排碱效果明显。

图5 各因素对炉渣中K2 O含量的影响的效应曲线

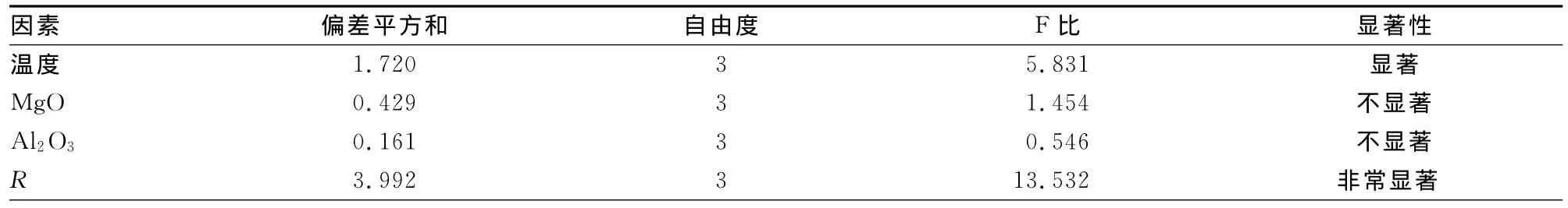

2.2.2 炉渣排碱方差分析

表7 炉渣排碱实验方差分析

由上述方差分析表可以看出,碱度R的显著性最高,温度次之,Mg O含量和Al2O3含量的显著性不高。这和极差分析得到的结果是相同的,更加说明了碱度和温度是影响炉渣排碱能力的最重要的因素。

(3)炉渣粘度分析:不同温度下,炉渣粘度均随着炉渣中碱含量的增加而呈现增大趋势;提高炉渣排碱能力的同时,炉渣的粘度也逐渐增大,将对高炉的正常冶炼产生不利的影响;温度越低,越有利于排碱,1 425℃和1 450℃下炉渣的排碱率明显较大,但炉渣粘度也偏大,在0.7 Pa·s以上,不利于高炉的正常冶炼;渣温为1 475℃和1 500℃时,炉渣的粘度在0.4 Pa·s到0.7 Pa·s之间,可以满足高炉的正常冶炼,同时具有一定的排碱能力。

2.3 炉渣排碱综合分析

排碱能力最强的为1号渣样,其碱度R为0.80,MgO含量为6.00%,Al2O3含量为11.00%,炉渣温度为1 425℃,炉渣有很强的排碱能力,但是该渣样的粘度也较高,为1.447 Pa·s,不能满足高炉正常冶炼的要求。

碱度R为0.80,Mg O含量为8.00%,Al2O3含量为15.00%,炉渣温度为1 500℃,炉渣的排碱能力较强,而炉渣粘度为0.6 Pa·s左右,符合高炉冶炼的要求,是比较理想的排碱炉渣。另外碱度R为0.90,MgO含量为6.00%,Al2O3含量为17.00%,炉渣温度为1 500℃炉渣的排碱能力也较强,炉渣粘度为0.597 Pa·s,也可作为国丰1 780 m3高炉排碱炉渣的选择之一。

综合以上分析,可得出国丰1 780 m3高炉排碱炉渣的成分要求:当Al2O3含量为15.00%~17.00%时,碱度R为0.80~0.90,MgO含量为6.00%~8.00%,炉渣温度为1 500~1 550℃。

表8 基于炉渣排碱实验不同组成炉渣的粘度

3 国丰高炉入炉有害元素控制标准及措施

3.1 有害元素控制标准

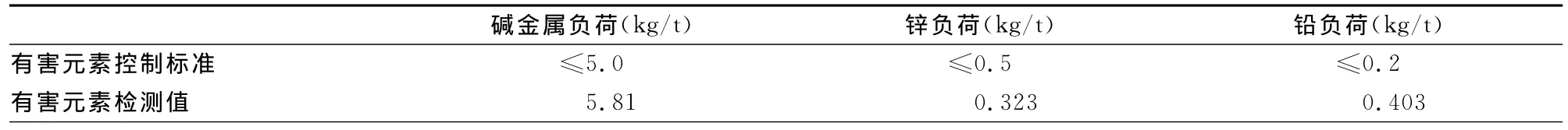

表9 国丰高炉入炉有害元素控制标准

碱金属负荷与铅金属负荷还是高于国丰高炉入炉有害元素控制标准,还会对高炉造成很大危害。

高炉的锌负荷非常高,为了实现高炉的正常冶炼,国丰1 780 m3高炉的入炉锌负荷应低于600 g/t,若条件允许,可降至500 g/t,才能保证高炉的稳定和顺行,降低生产成本。根据国丰高炉的原燃料条件情况,国丰1 780 m3高炉的铅负荷控制在200 g/t以内,若条件允许,控制在150 g/t以内为最佳。

3.2 降低碱金属对高炉危害的措施

(1)严格制定烧结矿、块矿和焦炭的入炉标准,尤其是烧结矿,需要对烧结工艺进行合理的配矿,从根本上控制碱金属的来源。其中,要特别控制高炉重力灰在烧结配料过程中的配加量。国丰的烧结配料过程中,将高炉重力灰作为含铁物料配加,国丰1 780 m3高炉重力灰含铁量可达30%以上,450 m3高炉的重力灰含铁可达45%以上,同时配加重力灰可以降低烧结生产的成本。但是重力灰作为高炉产物,其含有一定量的碱金属成分,如果不断地在烧结配料环节配加,相当于高炉自身从炉顶排除的一部分碱金属通过烧结矿又循环至高炉,增加碱金属的富集。

(2)提高炉渣的排碱能力。高炉内碱金属主要通过高炉渣排除炉外,因此,提高炉渣的排碱能力是减轻高炉碱金属危害的有效方法。在总碱度不变的情况下,通过提高渣中MgO含量可降低K、Na的活度,提高炉渣排碱能力。条件允许时,低碱度操作,二元碱度控制在1.08左右,不超1.10,同时保证炉缸状态活跃,蓄热充足。炉渣碱度降低,使SiO2和TiO2的活度增大,从而抑制了碱金属硅钛酸盐的高温还原,是炉渣的溶碱能力提高。

(3)合理控制气流分布。根据炉衬温度的变化情况以及炉况表现,通过疏松边缘等措施,防止炉墙结厚,同时及时调整负荷,减少粘结物对高炉生产的影响。

(4)优化高炉操作[1]。强化筛分管理,在改善原料的冶金性能的同时,减少入炉粉末,严格控制小于5 mm的入炉比例在5%以下,实际目标值控制在3%以下;运用上下部调剂等手段,使送风制度与装料制度相匹配、热制度与造渣制度相适应,形成合理煤气流分布,使炉缸热量充足,工作均匀,保持高炉的稳定顺行;控制冷却强度,避免边缘堆积或炉墙结厚。必要时采取硅石洗炉的办法排除碱害。

(5)周期性洗炉。洗炉时应酸碱适当,配入锰矿或CaCl2,洗炉过程中,控制好生铁含硅和物理热水平,避免高炉出现亏热炉凉等事故。

4 结语

碱金属对于高炉的危害是每1座高炉都需要面对和加以应对的长期性问题,应当从入炉原燃料的控制上入手,在烧结环节高炉重力灰配加量以及外矿采购检验等方面,从根本上缓解或减轻碱金属对高炉的危害。同时,高炉生产过程中控制合理的炉渣碱度水平,保证炉缸蓄热充足,有效控制边缘煤气流,保证高炉的稳定顺行,减少波动,降低碱金属的危害和影响。

[1] 傅燕乐.高炉操作[M].北京:冶金工业出版社,2006.