对置活塞二冲程缸内直喷汽油机混合气形成的数值研究

2015-03-21王豪赵振峰赵长禄马富康

王豪, 赵振峰, 赵长禄, 马富康

(北京理工大学机械与车辆学院, 北京 100081)

对置活塞二冲程缸内直喷汽油机混合气形成的数值研究

王豪, 赵振峰, 赵长禄, 马富康

(北京理工大学机械与车辆学院, 北京 100081)

针对对置活塞二冲程汽油机缸径小、冲程长的特点,利用三维CFD软件AVL-Fire对缸内喷雾方向进行优化,实现全负荷工况下(6 000 r/min)的缸内混合气均匀混合;并且基于优选的喷雾方向,研究部分负荷工况下(2 000 r/min)二次喷射策略(不同喷油时刻和喷油比例)对缸内混合气分层分布的影响。结果显示,增大排气侧3束喷雾的中心线与气缸中心面夹角β会导致燃油蒸发率降低,而增大进气侧3束喷雾的中心线与气缸中心面夹角α有利于提高缸内混合气的均匀度;在部分负荷时,当第一次喷油时刻为内止点前140°曲轴转角,第二次喷射时刻为内止点前60°曲轴转角,第二次喷油量为总喷油量的33%时,缸内形成理想的混合气分层分布。

对置活塞发动机; 二冲程发动机; 燃油雾化; 二次喷射; 混合气形成

随着能源与环境危机的不断加剧,内燃机行业面临前所未有的挑战,人们不断研究和开发能够提高燃油经济性和降低排放的新型动力系统[1]。对置活塞二冲程汽油机既具有二冲程发动机升功率高、功率密度大的优点,又具有对置式发动机运转平稳、结构简单的优点,并且通过采用电辅助机械增压和缸内直喷技术,可有效避免燃油短路,因此该类型发动机引起人们广泛关注[2-4]。该发动机凭借其结构特点,便于小型化和轻量化设计,可用于无人设备、小型水下舰艇动力或者电动车增程器发动机[5]。

对置活塞二冲程汽油机采用缸内直喷技术,混合气的形成直接影响后续的燃烧组织。理想的缸内混合气分布应满足低速小负荷时缸内形成分层混合气,高速大负荷时形缸内形成均匀混合气[6]。对置活塞二冲程汽油机工质更替和油气混合时间短且喷油器在气缸套侧壁布置,为了实现油气均匀混合,喷油时刻应在不出现燃油短路的条件下尽可能提前,因此喷油方向是影响混合气形成的重要因素[7-8]。文献[9]表明,燃油雾束应与燃烧室结构合理匹配,充分利用缸内气流运动区域,避免燃油碰撞气缸壁。同时,二冲程发动机存在低负荷时燃烧不规则变动问题,主要原因就是缸内换气质量变差。文献[10]研究发现,通过采用混合气分层分布可以解决由于提高扫气效率而导致的火花塞周围空燃比过稀的问题。

本研究通过建立对置活塞二冲程缸内直喷汽油机模型,并基于燃油雾束与燃烧室合理匹配的原则,研究全负荷工况时喷雾方向对缸内均匀混合气形成的影响。同时,基于优选的喷雾方向,研究部分负荷工况时二次喷油时刻和二次喷油量对形成分层混合气的影响,为缸内混合气形成的优化提供依据。

1 模型建立

1.1 对置活塞二冲程汽油机

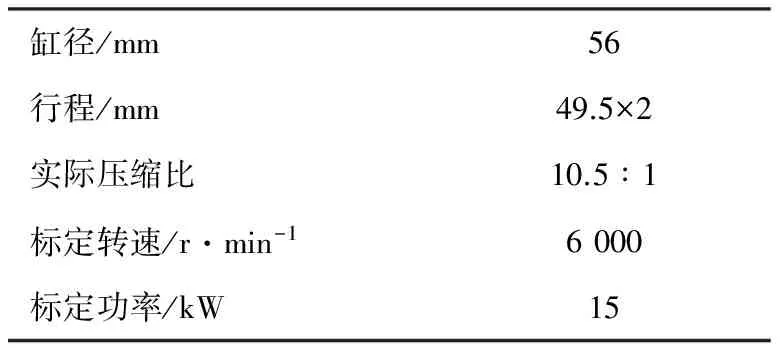

对置活塞二冲程缸内直喷汽油机采用“气口—气口”式直流扫气,进、排气活塞镜像布置于气缸内,为实现非对称扫气,通过进、排气曲轴之间的相位角设计实现排气活塞相位领先进气活塞相位15°曲轴转角。由于对置活塞式发动机取消了气缸盖,不存在活塞上止点,因此定义进排气活塞相对距离最小的位置为内止点,即等效上止点。喷油器和火花塞布置于燃烧室周向,燃烧室由进排气活塞顶面和气缸体组成。发动机输出动力由链条汇合并对外输出,其原理示意见图1,结构参数见表1。

表1 对置活塞二冲程汽油机主要参数

1.2 计算模型

本研究利用CFD软件Fire建立了对置活塞二冲程缸内直喷汽油机工作过程仿真模型。分别对进排气道进行网格划分,并对进排气口处进行局部网格细化(见图2)。其中,进气道网格数110 463,排气道网格数111 755,气缸体网格数352 225。在计算过程中,湍流模型采用κ-ε模型,蒸发模型选用Dukowicz模型,破碎模型选用Huh/Gosman模型,油滴间相互作用模型采用Nordin模型[11]。

1.3 边界条件与初始化

三维CFD模型的温度边界采用恒温边界,给定进、排气腔壁面温度,进、排气活塞表面温度和气缸壁面温度(见表2)。计算开始时刻的缸内和进气腔内气体的压力和温度由一维仿真软件采用 GT-Power计算提供,其中放热率和壁面传热分别采用SI Wiebe和Woschni GT模型。

表2 计算边界条件

1.4 喷雾模型标定

喷雾过程是缸内直喷汽油机的重要工作过程,对混合气形成和燃烧具有重要的影响[12]。为研究缸内喷雾,采用Fire软件建立定容弹模型模拟燃油喷雾过程,并通过定容弹的喷雾试验对模型标定,喷雾试验的台架示意见图3。图4示出定容弹网格,为保证中心喷雾区的计算精度,采用中心密外围疏的网格布置。

喷雾试验所研究的喷油器是原理样机上采用的6孔高压喷油器,雾束分布见图5所示,各喷孔直径为0.2 mm,喷雾测量的试验条件见表3。

表3 喷雾试验条件

图6示出上述试验条件和计算条件下,不同时刻喷雾模拟结果与定容弹试验结果对比。对比结果显示,两者吻合较好,因此选用该喷油器参数及相应喷雾模型可以较好地模拟缸内的混合气形成过程。

2 喷雾方案设计

目前对置活塞二冲程汽油机采用商业化缸内直喷高压喷油器,并未考虑对置活塞二冲程汽油机缸径小、冲程长且喷油器周向布置的特点,从而导致缸内空间利用率低,湿壁现象严重。为提高燃油蒸发率和混合气均匀度,有必要针对该发动机的特点,对喷雾组织方式进行优化。

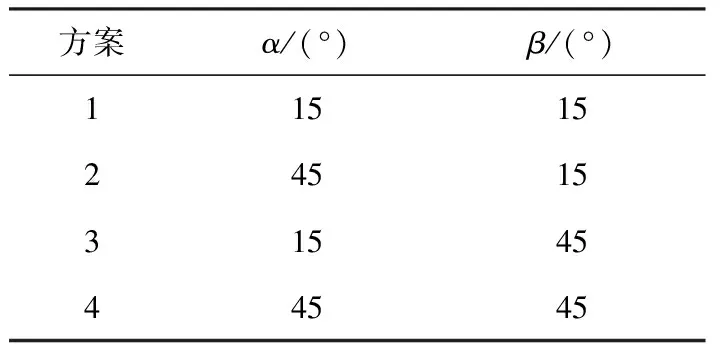

缸内燃油雾束分布见图7。以气缸中心截面为中心面,采用进排气侧非对称喷雾方案,在进气侧和排气侧各有3束喷雾(见图7a)。因为喷油器布置位置在气缸中心面上且发动机的缸径小,如果将6束喷雾布置在同一侧易发生油滴之间的碰撞,而将油束分为进、排气侧各3束可以利用发动机冲程长的特点,改善了油束对缸内流动区域的利用。其中,α和β分别为进气侧和排气侧3束喷雾的中心线与中心面的夹角,即喷射角。在进排气两侧各自确定一个截面使3束喷雾在截面上的落点均匀分布并形成正三角形,雾束的中心线距离截面圆心1/2R(见图7b)。截面的位置由图中的喷射角α和β确定,截面垂直于气缸轴线且通过3束喷雾的中心线与气缸轴线的交点。在不同方案中,选择不同的喷射角α和β(见表4),通过调整雾束之间的夹角,保证进排气两侧的雾束在对应截面上的落点分布均相同。若喷射角α和β太小,会加剧油滴间的触碰;相反α和β太大会加剧油滴碰撞活塞顶。结合对置活塞的相对运动规律,对表4中的4种方案进行研究,优选出合适的喷雾方向。

表4 喷油器雾束分布方案

3 计算结果及分析

3.1 均匀混合气形成研究

在6 000 r/min的全负荷工况下,喷油开始时刻为排气口关闭时刻,即内止点前140°曲轴转角,喷油压力为13 MPa,研究喷雾方向对混合气分布的影响。图8显示了在点火时刻(内止点前20°曲轴转角)的燃油蒸发率,与样机喷油器相比,4种方案的燃油蒸发率均有提高。在4种方案对比中可以发现,方案1和方案2的排气侧喷射角β较小,缸内的燃油蒸发率较高。图9示出内止点前100°曲轴转角喷雾在缸内的分布情况。结合图8和图9分析,因为对置活塞二冲程发动机采用直流扫气,气流从进气口流向排气口,排气侧的喷射方向与气流运动方向相同,并且排气活塞的运动相位比进气活塞提前15°曲轴转角,所以较大的排气侧喷射角会使较多的燃油碰撞气缸壁和活塞顶,在气缸壁面生成油膜,导致蒸发速率下降。而进气侧的喷雾由于与气流相向运动,贯穿距离减少并且破碎加快,液滴碰壁较少。因此排气侧喷射角β对燃油蒸发率的影响大于进气侧喷射角α。

喷雾方向的改变会导致缸内气流运动规律的变化,影响混合气的形成。图10显示了从燃油喷射至内止点时刻不同方案的缸内湍动能和混合气均匀度随曲轴转角的变化规律。混合气均匀度的定义为

(1)

由图10可知,喷射角α和β越小,缸内湍动能越高;而缸内混合气均匀度主要受到进气侧喷射角α的影响,α增大有利于提高混合气均匀度。在点火时刻(内止点前20°曲轴转角),方案2和方案4的混合气均匀度比方案3提高了12%,比方案1提高了28%。因为在相同工况下,油滴的初始速度和缸内的气流运动速度基本不变,喷射角的改变会导致气流与油滴的相对速度发生变化,由韦伯数可知,相对速度的提高有利于油滴的破碎、雾化。而进气侧喷射角的增大会使雾束在水平方向的速度分量增大,导致与气流的相对速度提高,有利于加强喷雾初期缸内燃油和空气的宏观混合。

(2)

式中:W为湍动能;ρ为流体密度;v为相对速度;l为特征长度;σ为表面张力。

综合上述分析,在全负荷工况(6 000r/min)下,选择进气侧喷射角α为45°,排气侧喷射角β为15°时,既可以实现最大的燃油蒸发率,又可以保证较高的混合气均匀度和缸内湍动能。

3.2 分层混合气形成研究

基于全负荷工况下对燃油喷射方向的研究,采用表4中的方案2作为喷雾方向,研究二次喷射(不同喷油时刻和喷油比例)策略对缸内分层混合气形成的影响。转速选取部分负荷工况的典型转速2 000r/min,喷油压力为13MPa,第一次喷油时刻为内止点前140°曲轴转角,总过量空气系数φa为1.2。采用两次喷油策略,第一次喷油的目的是要在气缸内形成稀薄的均匀混合气,第二次喷油要在特定区域提高混合气浓度,通过两次喷油相互配合,在点火时刻火花塞周围形成适宜浓度的混合气分布[13-14]。本研究二次喷射策略方案见表5。

图11显示了不同喷射策略下的缸内燃油蒸发率。从图中可以发现,二次喷油时刻过晚和二次喷油量过多都会降低燃油蒸发率,不利于混合气的形成。二次喷油时刻推迟,二次喷油量对缸内燃油蒸发率的影响增大。

表5 二次喷油策略方案

对置活塞二冲程汽油机的火花塞周向布置在气缸上,可布置的数目和位置灵活,因此缸内理想的混合气分布是在气缸壁面附近产生一个或两个混合气浓区。图12示出在点火时刻(内止点前20°曲轴转角),气缸中心截面的混合气燃空当量比分布。从图中可以看出,相同喷油量下,过早喷油会使混合气分布均匀,导致缸内没有可燃混合气区域的产生,过晚喷油会致使燃油碰壁加剧,导致混合气的浓区远离气缸壁面。当二次喷射油量较大时,喷油时刻需要提前以减少喷雾碰壁。喷油策略为方案5时,通过两次喷油形成的混合气分层分布合理,满足对置活塞二冲程汽油机对分层混合气的要求。

选取方案5作为二次喷射的喷油策略,在点火时刻缸内混合气分布的浓区布置两个火花塞,布置位置见图13。

图14示出燃烧室平均燃空当量比和火花塞周围(以火花塞间隙中点为中心10 mm直径球形区域内)平均燃空当量比随曲轴转角的变化规律。从图中可以看出,在点火时刻,燃烧室平均燃空当量比为0.85,火花塞局部燃空当量比为1.1,形成了稳定的可燃混合气区。文献[15]表明,当燃空当量比处于1.1~1.2时,滞燃期短,层流燃烧速率快,有利于改善发动机性能。此外,两个火花塞周围混合气当量比的分布较为对称,保证了两侧火焰前锋面向燃烧室中心的一致传播。

4 结论

a) 结合对置活塞二冲程汽油机的结构特点,将缸内燃油喷射方向设计成进气侧3束,排气侧3束;增大排气侧喷射角β会导致燃油蒸发率降低,而增大进气侧喷射角α有利于提高缸内混合气的均匀度;

b) 当进气侧喷射角α取45°,排气侧喷射角β取15°时,缸内燃油蒸发率和混合气均匀度较高,在全负荷工况时缸内形成均匀混合气;

c) 二次喷油时刻和喷油量均影响燃油蒸发率和混合气的形成;当二次喷射油量一定时,过早喷油会使混合气分布更均匀,不利于混合气分层,过晚喷油会致使燃油碰壁加剧,不利于燃油蒸发;

d) 部分负荷工况时,采用二次喷射策略,第一次喷油时刻为内止点前140°曲轴转角,二次喷油时刻为内止点前60°曲轴转角,且二次喷油量占总喷油量的33%时,缸内形成较为理想的分层混合气。

[1] 黄佐华.内燃机节能与洁净利用开发与研究的现状与前沿[J].汽车安全与节能学报,2010,1(2):89-97.

[2] Suramya Naik, David Johnson, John Koszewnik, et al.Practical applications of opposed-piston engine technology to reduce fuel consumption and emissions[C].SAE Paper 2013-01-2754.

[3] Hofbauer P. Opposed piston opposed cylinder (opoc) engine for military ground vehicles[C]. SAE Paper 2005-01-1548.

[4] 马富康,赵长禄,张付军,等.对置活塞二冲程汽油机活塞运动相位差的匹配[J/OL]. 内燃机工程,http://www.cnki.net/kcms/detail/31.1255.TK.20140403.1633.001.html.

[5] Archer M, Bell G. Advanced electronic fuel injection systems-an emissions solution for both 2-and 4-stroke small vehicle engines[C].SAE Paper 2001-01-0010.

[7] 高剑,蒋德明,黄佐华,等. 缸内直喷(GDI)汽油机燃油喷雾和分层燃烧的数值研究[J].内燃机学报,2005,23(4):297-306.

[8] 范钱旺,高雅,董战力,等. 非对称多孔喷油器撞壁喷雾特性的试验与模拟[J].内燃机学报,2012,30(1):35-41.

[9] Zhao F, Lai M C, Harrington D L. Automotive spark-ignited direct-injection gasoline engines[J].Progress in energy and combustion science,1999,25(5):437-562.

[10] 白云龙,王志,王建昕. 分层当量比混合气抑制爆震的燃烧排放特性研究[J].内燃机工程,2011,32(3):6-11.

[11] 姜水生,文华,姜建平,等. 直喷式汽油机缸内浓度场数值模拟[J].内燃机工程,2010,31(1):65-68.

[12] 谭文政,冯立岩,张春焕,等. 缸内直喷汽油机工作过程三维数值模拟[J].内燃机学报,2011,32(3):221-228.

[13] 李萌萌,杜爱民,尹建民,等. 喷油策略对直喷汽油机混合气形成影响的模拟计算[J].内燃机工程,2013,34(1):5-9.

[14] 王燕军,王建昕,帅石金. 两段喷射直喷式汽油机燃烧系统的混合气形成规律[J].清华大学学报(自然科学版),2005,45(8):1149-1152.

[15] 周龙保.内燃机学[M].北京:机械工业出版社,2005.

[编辑: 潘丽丽]

Numerical Simulation on Mixture Formation of Opposed-piston Two-stroke GDI Engine

WANG Hao, ZHAO Zhenfeng, ZHAO Changlu, MA Fukang

(School of Mechanical Engineering, Beijing Institute of Technology, Beijing 100081, China)

For the characteristics of small bore and long stroke for opposed-piston two-stroke engine, the spray direction was optimized with CFD AVL Fire software and the homogenous mixture formed in full load at 6 000 r/min. The effects of second injection strategy with different injection timing and injection ratio on mixture stratification in part load at 2 000 r/min were studied based on optimized spray direction. The results show that the increase of angle between the central line of three fuel sprays in exhaust side and the central plane of cylinder can reduce fuel evaporation and the increase of angle in intake side can improve uniformity index of mixture. The first injection at 140°CA BTDC and the second injection at 60°CA BTDC with 33% total fuel injection quantity finally lead to ideal in-cylinder mixture stratified distribution in part load.

opposed-piston engine; two-stroke engine; fuel atomization; second injection; mixture formation

2015-03-25;

2015-05-18

国家部委级基础研究项目(B2220110005)

王豪(1991—),男,硕士,主要研究方向为发动机工作过程与性能匹配;wh87110119@163.com。

10.3969/j.issn.1001-2222.2015.04.009

TK411.2

B

1001-2222(2015)04-0043-06