某大功率柴油机机械损失试验研究

2015-03-21曹杰牛军梁永森曲栓高英英梁红波和龙

曹杰, 牛军, 梁永森, 曲栓, 高英英, 梁红波, 和龙

(中国北方发动机研究所(天津), 天津 300400)

某大功率柴油机机械损失试验研究

曹杰, 牛军, 梁永森, 曲栓, 高英英, 梁红波, 和龙

(中国北方发动机研究所(天津), 天津 300400)

为了获得某大功率柴油机的机械损失随机油温度和转速的变化规律以及各系统的机械损失组成比例,采用倒拖法进行了机械损失试验研究。试验表明,同一转速下,机油温度每升高10 ℃,平均机械损失压力减小约0.01 MPa;将倒拖法测得的机械损失通过Chen-Flynn模型进行修正,和油耗线法测得的平均机械损失压力相比,倒拖法更为准确;获得了各系统的机械损失分配比例,其中活塞连杆组的机械损失所占比例最大,活塞平均速度为11.7 m/s时所占机械损失比例达65.5%。

机械损失; 平均机械损失压力; 柴油机; 倒拖法

随着柴油机的强化水平日益提高,柴油机转速和平均有效压力的提高导致机械损失随之增大。降低柴油机的机械损失,从而提高机械效率是提高柴油机性能的一个重要途径。国外基于润滑理论并通过试验验证建立了活塞环、活塞裙、轴承、配气机构等不同摩擦副的机械损失模型[1-4],可以较为准确地预测柴油机部件的机械损失。国内主要通过试验方法测量柴油机的机械损失,试验方法主要有倒拖法、示功图法、油耗线法和灭缸法等[5],这几种测试方法各有优缺点,主要取决于测试的试验条件。江苏大学和企业合作通过倒拖法测试了几种机型的整机和部件的机械损失[6-8],为柴油机的开发和进一步强化提供了支撑。本研究采用倒拖法测量了某大功率柴油机的机械损失及燃油供油系统、配气机构、活塞连杆组等系统组件的机械损失,为柴油机的进一步强化和机械效率的提高提供了依据。

1 试验条件及方法

1.1 试验条件

试验样机采用某大功率柴油机,标定转速时的活塞平均速度为11.7 m/s,为探索柴油机强化后机械损失情况,试验时将柴油机的活塞平均速度增高至14.9 m/s。

试验采用SKAF511电力测功机,其最大倒拖转速为3 000 r/min,最大倒拖功率515 kW。采用温控系统控制机油和冷却水温度。整机倒拖试验进行了3组不同油水温度试验:

1) 控制发动机回水温度(30±5) ℃,机油进油温度(30±5) ℃;

2) 控制发动机回水温度(50±5) ℃,机油进油温度(60±5) ℃;

3) 控制发动机回水温度(75±5) ℃,机油进油温度(90±5) ℃。

其他系统和部件倒拖试验时控制回水温度(75±5) ℃,机油进油温度(90±5) ℃。

1.2 试验方法

1.2.1 整机倒拖试验

采用电力测功机倒拖柴油机运转,温控系统控制机油和冷却水的温度,采集倒拖转速和扭矩及其他必要的测量参数,采集气缸压力计算缸内泵气功。

由于试验样机为空-空中冷机型,试验时未安装设备中冷器,柴油机进气管直接与试验室环境连通,排气管经过增压器涡轮后与试验室环境连通。柴油机倒拖时为模拟燃油系统正常工作而又不使燃油喷入缸内,高压油泵出口重新连接一套高压油管和喷油器,并将喷出的燃油收集回油箱。整机倒拖功试验台架布置见图1。

1.2.2 系统部件机械损失试验

将可以拆除或脱开传动的系统部件逐项分解,包括脱开高压油泵传动、拆除活塞连杆组、脱开配气机构传动等,每拆除或脱开一个系统部件进行一次倒拖试验。

2 整机机械损失和机械效率

2.1 机械损失的计算方法

机械损失定义为整个循环缸内作用在活塞上的指示功与输出功的差,以平均压力形式定义的机械损失可表示为

pmm=pmi-pme,

(1)

pmi=pmig+pmep。

(2)

式中:pmm为平均机械损失压力;pme为平均有效压力;pmi为缸内平均指示压力;pmep为一个工作循环进气行程与排气行程缸内气体对活塞做功的代数和;pmig为一个工作循环压缩行程与膨胀行程缸内气体对活塞做功的代数和。

将式(2)带入式(1)中得到:

pmm=pmig+pmep-pme。

(3)

倒拖试验时缸内不发火,pmig≈0,通过电力测功机测得的倒拖扭矩计算可得到倒拖pme,采集缸内压力曲线计算得到倒拖pmep,倒拖试验测得的机械损失可表达为

pmm≈pmep-pme。

(4)

2.2 不同机油温度和转速下的倒拖机械损失

按照上述试验方法测得了3种机油温度、不同转速下整机倒拖扭矩和相应工况下的缸内压力曲线,按照式(4)进行处理,得到不同机油温度和转速下整机的倒拖机械损失(见图2)。

从图2可以看出:

1) 同一转速下,pmm随着机油温度的上升而减小,机油温度每升高10 ℃,pmm减小约0.01 MPa。可见机油温度对机械损失影响较大,机油温度上升,机油黏度减小,流动性增强,润滑充分,油膜内摩擦阻力减小,摩擦副之间摩擦功减小[9]。

2) 同一机油温度下,pmm随着转速升高大幅增加。机油温度90 ℃时,活塞平均速度14.9 m/s所对应的pmm约为4.3 m/s时的3.2倍,相比11.7 m/s时增加了34.6%。可见,转速对机械损失影响较大,主要原因是活塞组摩擦表面的机械摩擦损失大致与活塞平均速度成正比,驱动附件的损失也随转速增加而增大,摩擦面上的惯性力载荷与转速的平方成正比[10]。

2.3 机械损失的修正

平均机械损失压力pmm与活塞平均速度vm和最高燃烧压力pmax有关。

pmm=f(pmax,vm)。

(5)

通过倒拖试验得到的pmm是在缸内较低压力状态下的平均机械损失压力,倒拖试验时缸内最高压力与正常工作状态时的缸内最高燃烧压力有很大差异。考虑到发动机正常工作时缸内最高燃烧压力对pmm的影响,采用Chen-Flynn模型[11]对试验得到的pmm进行修正。

pmm=c0+c1·pmax+c2·vm+c3·cm2。

(6)

式中:c0取值范围0.3~0.5,c1取值范围0.004~0.006,c2取值范围0.08~0.1,c3取值范围0.000 6~0.001 2。

整机倒拖试验时,缸内最高压力为pmax0,倒拖平均机械损失压力为

pmm0=c0+c1·pmax0+c2·vm+c3·cm2。

(7)

整机正常工作时,缸内最高燃烧压力为pmax1,平均机械损失压力为

pmm1=c0+c1·pmax1+c2·vm+c3·cm2。

(8)

爆压修正后的平均机械损失压力为

pmm1=pmm0+c1·(pmax1-pmax0)。

(9)

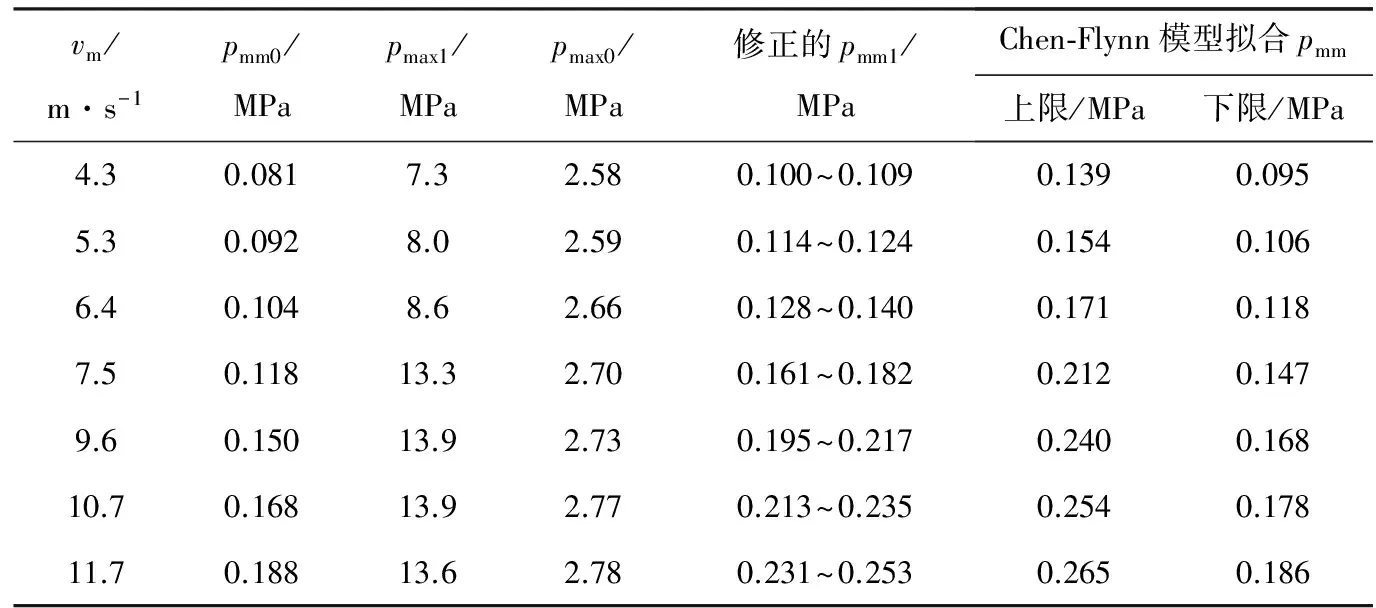

采用Chen-Flynn模型对倒拖试验测得的90 ℃机油温度下倒拖平均机械损失压力进行爆压修正,结果见表1。

表1 倒拖平均机械损失压力及其爆压修正

图3示出采用倒拖法测得经爆压修正后得到的平均机械损失压力,并与油耗线法测得的平均机械损失压力进行了对比。由图可见,倒拖试验法测得的pmm落在Chen-Flynn模型拟合的上下限内,而油耗线法测得的pmm一部分落在上下限外,因此倒拖法测量pmm较油耗线法更加准确。油耗线法测定机械损失是基于指示热效率ηit和pmm不随负荷变化的假设下进行的,对于强化程度较高的柴油机采用油耗线法计算会带来较大误差。

2.4 各系统部件的机械损失

通过分解各系统部件进行倒拖试验,在整机基础上先后拆除燃油泵、活塞连杆组、配气机构进行试验,得到图4所示的各系统部件机械损失随活塞平均速度的变化规律曲线,其中活塞连杆组损失包含活塞环组、活塞裙、连杆轴承的机械损失,余项损失包含机油泵、冷却水泵、曲轴以及传动齿轮的机械损失。

从图4可以看到,随着活塞平均速度的提高,各系统平均机械损失压力增大。活塞平均速度的变化对各系统平均机械损失压力的影响程度不同:燃油泵和配气机构的平均机械损失压力数值较小,随转速提高线性增大;活塞连杆组的平均机械损失压力数值较大,而且随转速提高而大幅增加,导致整机机械损失随转速提高大幅上升。

图5示出不同活塞平均速度下各系统平均机械损失压力的组成比例。可以看到,配气机构功耗比例最小,而且随着转速提高比例缓慢降低,最大比例为4.9%;燃油泵功耗比例也较低,随着转速上升比例略有提高,最大比例7.5%;余项比例较大,随着转速提高比例由17.2%上升到26.0%;活塞连杆组比例最大,虽然随着转速上升比例降低,但其比例高达63.3%~75.4%。

将机油泵、水泵在专用台架上进行功耗测量试验,获得了柴油机标定转速工况下机油泵和水泵的功耗。图6示出柴油机标定工况下各系统的平均机械损失压力组成比例,其中活塞连杆组所占比例最大,为65.5%,活塞连杆组的减摩降耗是提高整机机械效率的重要途径。

3 结论

a) 通过倒拖法确定了某大功率柴油机的机械损失,该系列柴油机标定点的机械损失pmm为0.23~0.25 MPa;

b) 获得了柴油机的机械损失pmm与机油温度和活塞平均速度的关联关系,并探索了柴油机强化后机械损失情况,为柴油机进一步强化时机油温度和转速的确定提供了支撑;

c) 对比分析了倒拖法和油耗线法测量柴油机机械损失的结果,强化程度较高的柴油机采用倒拖法测量机械损失相对油耗线法更为准确;

d) 通过倒拖试验获得了不同转速下各系统的机械损失变化曲线及分配比例,随着活塞平均速度的提高,各系统的平均机械损失压力增大;活塞平均速度的变化对各系统平均机械损失压力的影响程度不同;

e) 各系统机械损失分配中活塞连杆组的机械损失比例最大,标定转速时活塞连杆组的平均机械损失压力所占比例为65.5%,活塞连杆组的减摩降耗是提高整机机械效率的重要途径。

[1] George Livanos,Nikolaos P Kyrtatos.A Model of the Friction Losses in Diesel Engines[C].SAE Paper 2006-01-0888.

[2] Dinu Taraza,Naeim Henein,Walter Bryzik.Friction Losses in Mult-Cylinder Diesel Engines[C].SAE Paper 2000-01-0921.

[3] Dinu Taraza,Naeim A Henein,Walter Bryzik.Engine Model for Transient Operation of Turbocharged,Common Rail Diesel Engines[C].SAE Paper 2007-01-1460.

[4] Kouremenos D A,Rakopoulos C D.Development of a Detailed Friction Model to Predict Mechanical Losses at Elecated Maximum Combustion Pressures[C].SAE Paper 2001-01-0333.

[5] 周龙保.内燃机学[M].2版.北京:机械工业出版社,2005:16-29.

[6] 张春丰,陈笃红,陈汉玉.6105ZLQ柴油机机械损失及其影响因素分析[J].内燃机工程,2007,28(1):10-13.

[7] 王忠,历宝录,马淋军,等.柴油机整机与零部件机械损失的评价指标及实验分析[J].中国机械工程,2006,17(22):2387-2391.

[8] 杜家益,袁银南,孙平,等.车用柴油机机械损失功率分配[J].汽车工程,2002,24(6):503-506.

[9] Millington B W,Hartles E R.Frictional Losses in Diesel Engines[C].SAE Paper 680590,1968.

[10] 杜家益,袁银南,孙平,等.高速直喷柴油机机械损失的预测[J].内燃机工程,2003,24(1):51-54.

[11] Jan Macek,David Fuente,Miloslav Emrich.A Simple Physical Model of ICE Mechanical Losses[C].SAE Paper 2011-01-0610.

[编辑: 潘丽丽]

Experimental Study on Mechanical Loss of a High Power Diesel Engine

CAO Jie, NIU Jun, LIANG Yongsen, QU Shuan, GAO Yingying, LIANG Hongbo, HE Long

(China North Engine Research Institute(Tianjin), Tianjin 300400, China)

In order to achieve the law of mechanical loss with lube oil temperature and engine speed and the mechanical loss composition of each system for a high power diesel engine, the experiment of mechanical loss was conducted by motoring test method. The results showed that the mean mechanical loss pressure decreased by 0.01 MPa per 10 ℃ increase of lube oil at the same speed. The measured mechanical loss with motoring test method was corrected through Chen-Flynn model. Compared to the result measured with fuel consumption curve method, the motoring test method was more accurate. Finally, the mechanical loss of each system was acquired. The mechanical loss of piston-connecting rod pair was the maximum and occupied 65.5% when the mean velocity of piston was 11.7 m/s.

mechanical loss; mean mechanical loss pressure; diesel engine; motoring test method

2015-07-24;

2015-11-30

曹杰(1984—),男,硕士,助理研究员,主要研究方向为柴油机总体性能研究; jackcao99@163.com 。

10.3969/j.issn.1001-2222.2015.06.013

TK422.2

B

1001-2222(2015)06-0065-04