精益六西格玛在降低化铣零件不合格率质量改进方面的应用

2015-03-20陈东琛周玉成张钰鑫姜志平范围东

陈东琛 周玉成 张钰鑫 陈 晶 姜志平 范围东

(中航工业洪都,江西 南昌 330024)

精益六西格玛在降低化铣零件不合格率质量改进方面的应用

陈东琛 周玉成 张钰鑫 陈 晶 姜志平 范围东

(中航工业洪都,江西 南昌 330024)

本文对定义故障内容,明确项目改进目标,分析化铣生产过程中的主要缺陷类型,并对相关测量系统进行评价。在此基础上,进一步分析化铣故障的根本原因,并确定相应的改进方案。实施改进后,化铣零件的不合格率由之前的10%降低到3%以下。对关键质量特性建立相应的控制方案,以使改进成果得以保持。本次项目的成功是精益六西格玛管理在企业中质量管理中的应用,提升企业的质量管理水平。

精益六西格玛 化铣零件不合格率 Minitab软件 质量改进

0 引言

精益六西格玛是将精益和六西格玛的管理理念、方法和工具融合而形成的系统性的过程改进方法,是一套系统的业务改进方法体系。通过对现有过程实施DMAIC(Define,Measure,Analyze,Improve and Contro1),消除过程缺陷和无价值作业,从而提高质量、降低成本、提高工作效率、提高客户满意度,进而增强企业竞争力。近些年来,精益六西格玛管理在企业中备受推崇,取得了巨大的成效。

某厂承接了化铣零件的生产,零件在化铣后出现表面漏蚀,铣切处塌边问题,不合格率高达10%,零件报废或返修造成较大的经济损失,影响下游工序生产及零件的整体生产效率和生产成本。

基于这种情况,某厂成立质量改进六西格玛项目小组,收集质量信息数据,运用Minitab 软件进行数据分析,使用精益六西格玛工具进行分析原因,查找问题的根本点,进而改进质量,降低不合格率。

1 定义阶段(Define Phase)

项目的来源和选定:采集2014年4月至12月所有化铣故障零件的数据,对故障零件(合计90件)的故障原因进行分析。故障内容主要包括:零件漏蚀塌边、零件尺寸超下差、非铣切面损伤、铣切面铣反等。通过使用Minitab 软件中排列图(Pareto图)进行分析,其中零件漏蚀塌边故障58件,占到了化铣零件故障的64.4%。(见下图)

因此质量改进的重点是找到零件漏蚀塌边的根本原因,并找到解决措施。

改进目标:通过六西格玛DMAIC改进方法的实施,找到化铣零件故障的原因,改进缺陷,使产品不合格率从10%下降到3%以下。

图 化铣零件故障原因排列图

2 测量阶段(Measure Phase)

(1)测量系统分析

测量系统是指用于测量的操作、程序、量具、材料、设施和人员的集合。用统计学的方法分析测量系统中各波动源对测量结果的影响,确定测量系统是否可用。正确的测量永远是质量改进的第一步。

零件化铣结束后,检验人员对零件进行目视检查。零件符合图样要求判定为合格,不符合图样要求判定为不合格。因此采用非连续型数据的测量系统分析方法(MSA)的对比法对测量系统进行分析。

工程技术人员选择了20个样本,由2名检验人员进行检测,每名检验人员对每个样本重复检测2次。样本选择在零件中随机抽样,既包括合格品,又包括不合格品;既包括明显不合格品或合格品,又包括介于合格与不合格之间的产品,即样本涵盖了整个生产过程的产品范围,样品编号后随机取样。检验人员包括了该工段的所有检验者(共2名)。将测试数据输入Minitab 软件,进行属性值MSA分析,分析结果如下:

①计算该测量系统的重复性:

重复性=检验员重复的一致数/总重复数,

检验员A=19/20=95%,检验员B=20/20=100%,重复性=39/40=97.5%。

②计算该测量系统的再现性:

再现性=检验员间的一致数/总数,

再现性=19/20=95%,

重复性和再现性都大于90%,因此测量系统有效。

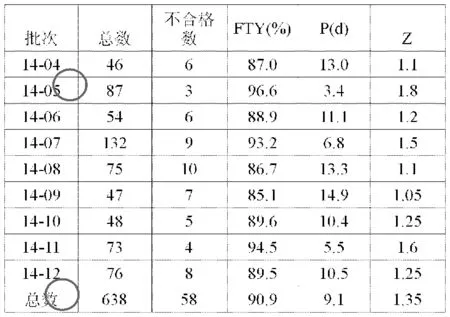

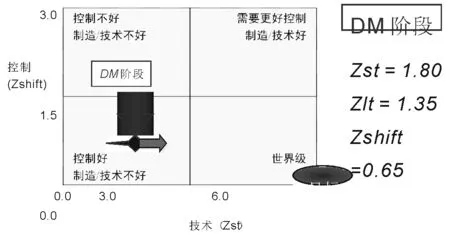

(2)确定改进方向

对2014年4月至12月份化铣零件生产情况进行数据分析。经计算,9个月零件的平均不合格率将近10%。短期最好的西格玛水平为1.8(5月份),长期西格玛水平为1.35,长期与短期西格玛水平差异为0.65,为图3控制与技术象限中的C区。C区为控制好,技术/系统不好。表现为短期能力不足,受普遍因素影响波动大,长期过程受异常因素影响小。因此改进方向确定为改进技术/系统。

表 改进前长短期西格玛水平计算

图 控制与技术图

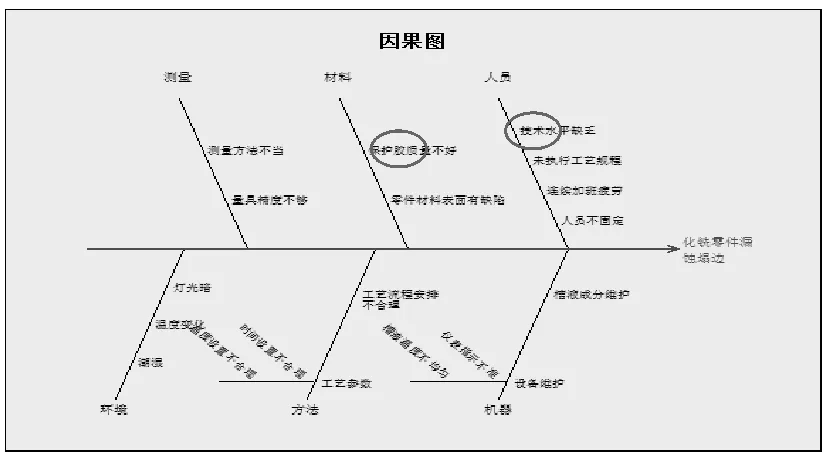

(3)影响因素的初步分析

使用使用Minitab 软件中因果图(鱼刺图)对原因进行分析。

图 因果图

通过因果图分析找出的可能影响因素是操作人员的技术水平和化铣保护胶质量。

3 分析阶段

为了确定化学保护胶质量和操作人员的技术水平是否对零件化铣质量有影响,开展生产操作及试验数据收集工作,使用Minitab软件中二项逻辑回归对收集到的数据进行分析。

X1:对于化铣保护胶材料的使用:安排63个试验件,使用新化铣胶(简记为材料1),在指令中记录。跟产49个零件,使用原化铣保护胶(简记为材料2)。

X2:对于操作人员:随机选择3个操作人员(A,B,C),收集生产过程中的零件情况。

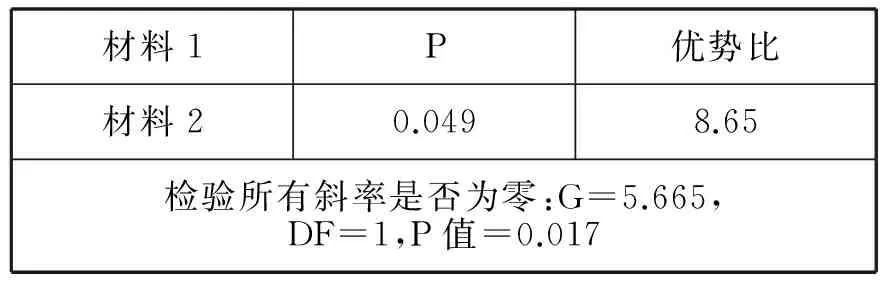

(1)对于化铣保护胶二项逻辑回归分析结果:

表 化铣保护胶二项逻辑回归分析结果

P值=0.017<0.05说明模型有效。P=0.049<0.05说明化铣胶材料对化铣零件塌边漏蚀的影响是显著的。优势比为8.65说明使用材料2出现零件漏蚀塌边的概率是材料1的8.65倍。

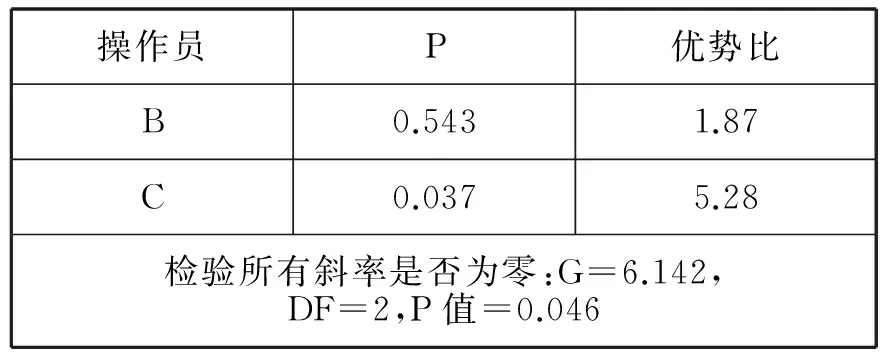

(2)对操作人员的二项逻辑回归分析为:

表 操作人员二项逻辑回归分析结果

P值=0.046<0.05说明模型有效。P=0.037<0.05,优势比为5.28说明操作员C出现零件不合格的概率是操作员A的5.28倍。

通过分析确定化铣保护胶和操作员的水平均会影响化铣零件的不合格率:

化铣保护胶的质量直接影响化铣后零件的表面质量。化铣保护胶质量不好,涂胶后零件表面胶层不均匀,胶层与零件结合力不强,修型时局部胶层被带起,在化铣过程中,零件在高温强碱的环境下,保护胶局部破裂,造成漏蚀;槽液进入修型边缘胶带起处,造成塌边。

操作者的水平也影响到化铣零件的不合格率,但影响程度要比化铣胶小。

4 改进阶段

根据分析阶段的分析结果,项目小组从化铣保护胶和操作人员两方面入手进行改进:

(1)选择新的化铣保护胶。并使用电火花检测仪设备检测胶层,加强自检,在零件下槽前发现化铣保护胶不到位,胶带起等问题。

(2)加强对工人的技能培训。

5 控制阶段

表 改进后效果-长短期六西格玛水平

项目小组为了验证改进效果,记录了4个月的生产记录,零件故障率下降到3%以下,短期最好六西格玛水平为7月份2.20,长期六西格玛水平为2.05,长期与短期西格玛水平差异为0.15,均比改进前有了提高。

经过4个多月的努力,化铣零件的故障率大幅下降,本次项目达到了预订的目标,并且改进措施很好得到了实施和控制,产品故障流程和生产的六西格玛水平均保持在了稳定水平。

6 结语

本项目使用精益六西格玛的DMAIC改进方法,找到了影响化铣质量的主要影响因素:化铣保护胶和人员情况。并找到相应的改进措施,提升了化铣零件质量,明显降低不合格率。

精益六西格玛作为一种质量管理工具,可以帮助企业改善流程、降低废品率、提高工作效率、减少浪费等。而作为一种管理思想,六西格玛引导企业以流程、品质、浪费为关注目标,从而最终达到强健企业骨骼,提升企业产品竞争力的目的。

[1]窦严.正确认识6西格玛与精益方法在企业运作中的重要性[J].科技之光,2011.

[2]马林,何桢.六西格玛管理[M].北京:中国人民大学出版社,2007.

[3]何桢,车建国.精益六四格玛:新竞争优势的来源[J].天津大学学报:社科版,2005(5):321-325.

[4]宋兰.六西格玛DMA IC方法在光纤快速连接器质量改进中的应用[J].江苏:江苏科技信息,2013.

[5]马逢时,周啤,刘传冰.六西格玛管统计指南——MINITAB使用指导[M].北京:中国人民大学出版社,2007.