化学强化玻璃生产废水处理工程应用的研究

2015-03-20张晓东

张晓东

(南昌市环境监测站,江西 南昌 330038)

化学强化玻璃生产废水处理工程应用的研究

张晓东

(南昌市环境监测站,江西 南昌 330038)

化学强化玻璃,即触摸屏玻璃,应用在电容式触摸屏最表层,又名Cover Lens、玻璃视窗、强化手机镜片等,广泛应用于智能手机、平板电脑、触摸显示屏等高科技信息化产品上。化学强化玻璃生产废水成分复杂,本研究采用“分类收集和分类处理”方法,利用“酸度调节、絮凝沉淀、膜-生物反应器(MBR)、反渗透(RO)”等技术处理化学强化玻璃生产废水,并对部分清洗废水进行回用。本研究工程设施运行结果表明:出水COD、BOD5、NH3-N、SS等主要指标达到辖区污水处理厂接管标准,在技术和经济上可行。

化学强化玻璃 膜-生物反应器 反渗透 废水处理

江西某工业园区某大型化学强化玻璃生产企业,以平板玻璃为原料,经过开料、CNC一体成形、强化、研磨、丝印、真空镀膜等工艺处理后,生产出具有耐刮花、耐冲击、耐油污、防指纹、增强透光率等功能,用于智能手机、平板电脑、触摸显示屏等高科技信息化产品上的化学强化玻璃。

1、废水来源及水质

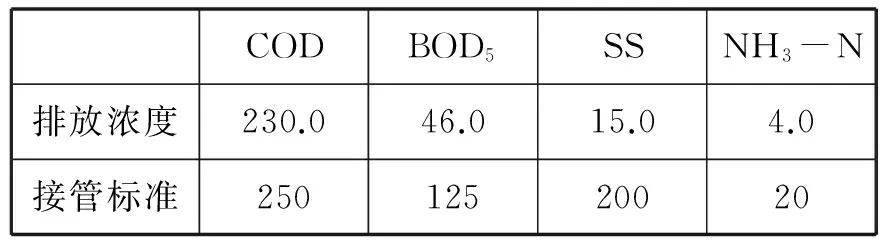

化学强化玻璃生产过程中废水主要包括CNC、研磨、触屏、纳米银和清洗等工序废水,污水处理站分为A、B、C三个子站。其中,A站(综合废水子站)处理CNC废水、研磨废水、触屏废水;B站(纳米银废水子站)处理纳米银废水;C站(清洗废水子站)处理清洗废水,50%回用、50%达标排放。三个子站分别独立运行,废水水量均衡、水质相对稳定,处理后废水达到辖区污水处理厂接管标准(COD≤250mg/L、BOD5≤125mg/L、SS≤200mg/L、NH3-N≤20mg/L),通过一个废水排放总口集中排入市政污水管网。

表1 设计进水水质及水量

2、废水处理工艺

2.1 废水收集系统工艺说明

为保障废水处理效率、节约工程投资、降低吨水处理费用,该系统对生产废水实施分类收集、输送和处理。

2.1.1 A站收集系统

生产废水为CNC废水、研磨废水、触屏废水。废水由重力流管道自流输送至A站,由于沿程废水自流势能损失,废水管道至废水处理站格栅渠和调节池前低于地面1.2m,鉴于废水格栅渠和调节池入水口相对较高,将废水经提升泵提升进入废水处理站格栅渠和调节池。A站设置以下收集设施:综合废水格栅渠(拦截综合废水漂浮物或杂质)、综合废水调节池(收集和提升综合废水)。

2.1.2 B站收集系统

生产废水为纳米银废水。废水由重力流管道自流输送至B站,与A站一样,用提升泵提升废水进入格栅渠和调节池。B站设置以下收集设施:纳米银废水格栅渠(拦截纳米银废水漂浮物或杂质)、纳米银废水调节池(收集和提升纳米银废水)。

2.1.3 C站收集系统

C站用于处理清洗废水。车间排放的清洗废水先由重力流管道自流输送至C站清洗废水调节池。为防止清洗废水中的悬浮物在调节池中沉淀,在调节池中设置间歇曝气搅拌装置,既保障废水中有充足的溶解氧、防止废水进一步腐化,又扰动搅拌水体防止悬浮物沉淀。C站设置以下收集设施:清洗废水格栅渠(拦截废水中漂浮杂质)、清洗废水调节池(收集提升清洗废水)。

2.2 废水处理系统工艺说明

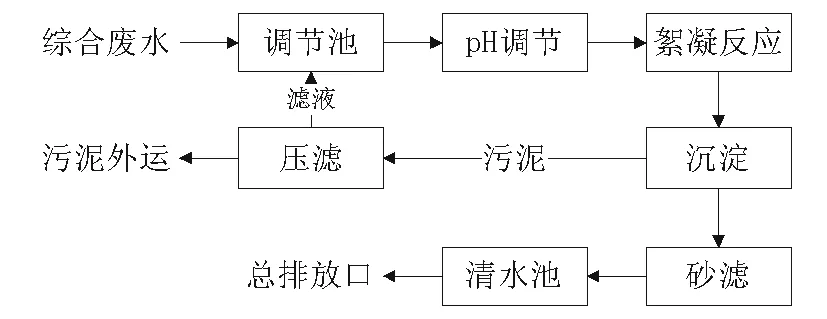

2.2.1 A站处理工艺

(1)酸度调节:首先对综合废水(CNC废水、研磨废水和触屏废水)进行酸度调节,废水进入pH调整池后,通过投加酸/碱药剂将pH值调整至7.5-8.5范围内。

(2)絮凝反应:调整pH值后的综合废水进入絮凝反应池,分别投加聚合氯化铝(PAC)/聚丙烯酰胺(PAM)并搅拌均匀,使得废水中的比水轻或比重相近的细小悬浮物在PAC/PAM的作用下发生破乳絮凝反应,后续气浮池中在微小气泡上浮作用下以浮渣的形式去除;然后,对废水进行二级pH调整,再次投加PAC/PAM,进一步发生絮凝反应,生成巩花(絮凝物),在沉淀池中将絮凝物沉淀并通过抽吸泵吸除。

(3)砂滤处理:经沉淀后的上清液,经过砂滤器过滤后排放。

图1 A站废水处理工艺流程图

2.2.2 B站处理工艺

(1)酸度调节:首先对纳米银废水进行酸度调节,废水进入pH调整池后,通过投加酸/碱药剂将pH值调整至7.5-8.5范围内。

(2)絮凝反应:调整pH值后的废水进入絮凝反应池,分别投加聚合氯化铝(PAC)/聚丙烯酰胺(PAM)并搅拌均匀,发生絮凝反应,生成巩花(絮凝物),在沉淀池中将絮凝物沉淀并通过抽吸泵吸除。

图2 B站废水处理工艺流程图

2.2.3 C站处理工艺

(1)酸度调节:首先对清洗废水进行酸度调节,废水进入pH调整池后,通过投加酸/碱药剂将pH值调整至7.5-8.5范围内。

(2)絮凝反应:调整pH值后的废水进入絮凝反应池,分别投加聚合氯化铝(PAC)/聚丙烯酰胺(PAM)并搅拌均匀,使得废水中细小悬浮物在PAC/PAM的作用下发生絮凝反应,生成巩花(絮凝物),在沉淀池中将絮凝物沉淀并通过抽吸泵吸除。

(3)膜-生物膜(MBR)反应器和反渗透(RO)处理:经沉淀去除大部分悬浮物的废水进入MBR反应器处理后,再经过反渗透(RO)系统处理,50%的清洗废水直接回用,50%的浓水达标排放。

图3 C站废水处理工艺流程图

3.1 污泥处理系统工艺说明

3.1.1 A站污泥处理系统

A站沉淀池产生的污泥为综合废水污泥。污泥由污泥抽吸泵吸入普通污泥池,再进入压滤机进行脱水。脱水后的综合废水污泥外运处理,滤液回流至A站调节池作为废水再次循环处理。

3.1.2 B站污泥处理系统

B站沉淀池产生的污泥为纳米银污泥。污泥由抽吸泵吸入污泥池中,再进入压滤机进行脱水。脱水后的纳米银污泥外运处理,滤液回流至B站调节池作为废水再次循环处理。

3.1.3 C站污泥处理系统

C站沉淀池与MBR膜生物反应器产生的污泥分别由各自污泥抽吸泵吸入污泥池,再输入压滤机压滤脱水,脱水后的污泥外运处理,滤液回流至C站调节池作为废水再次循环处理。

3、主要构筑物

3.1 A站主要构筑物及流程

(1)格栅渠:拦截综合废水漂浮物,确保后续处理流程畅通。

(2)调节池:用于收集经过格栅渠的废水,调节池内的曝气搅拌设施起到预曝气、防恶臭、搅均匀及防沉淀作用。

(3)事故池:当生产出现可能的事故时,可有效防范短时间内大量高浓度且pH值波动大的废水直接进入污水处理系统,以避免造成额外负荷。

(4)气浮设备:调节池的废水泵入反应气浮一体机内,先经pH调整、破乳、絮凝反应后进入气浮段,通过细微气泡上浮作用将废水中比重较轻的悬浮物带至水面并形成泡沫浮渣,再去除。

(5)pH调整池:气浮预处理后的废水自流进入pH调整池,根据废水的酸碱性,投入酸液或碱液将废水pH值调整至7.5-8.5范围。

(6)反应池:经pH调整过后的废水进入反应池,与PAC/PAM药剂混合发生絮凝反应,生成易与水体分离的大颗粒悬浮物。

(7)斜管沉淀池:经絮凝反应后的废水自流进入斜管沉淀池,所生成的矾花在重力作用下沉淀并去除。

(8)中转池:收集沉淀后的废水,并由水泵泵入砂滤器过滤。

(9)砂滤器:经反应--沉淀处理后的废水由中转池均匀泵入砂滤器,经机械过滤,去除废水中剩余悬浮及胶体状物质后,即可达标排放。

3.2 B站主要构筑物及流程

(1)格栅渠:用于拦截纳米银废水中的漂浮物,防止堵塞后续处理单元。

(2)调节池:经格栅渠去除悬浮物的废水进入调节池,调节池内的曝气搅拌设施起到预曝气、防恶臭、搅均匀及防沉淀作用。

(3)pH调整池:废水由调节池均匀泵入pH调整池,根据废水的酸碱性,投入酸液或碱液将废水pH值调整至7.5-8.5范围。

(4)反应池:经pH调整过后的废水进入反应池与PAC/PAM药剂混合发生絮凝反应,生成易与水体分离的大颗粒悬浮物。

(5)斜管沉淀池:经絮凝反应后的废水自流进入斜管沉淀池,所生成的矾花在重力作用下沉淀并去除。

3.3 C站主要构筑物及流程

(1)格栅渠及集水池:用于将自流的清洗废水提升进入C站调节池。

(2)清洗废水调节池:集水池收集的废水经水泵提升进入调节池,调节池内安装曝气搅拌设施,起到预曝气、防止恶臭、搅匀及防止沉淀的作用,废水在调节池中充分均匀水量、水质后,再定量泵入后续处理工艺单元。

(3)pH调整池:废水由调节池均匀泵入pH调整池,根据废水的酸、碱性,投入碱液或者酸液将废水pH值调整至7.5-8.5范围。

(4)反应池:经pH调整过后的废水进入絮凝反应池,在该池内废水与PACPAM药剂混合反应,废水中悬浮的颗粒物发生絮凝反应,生成易与水体分离的大颗粒悬浮物。

(5)沉淀池:经絮凝/混合反应后的废水自流进入沉淀池,所生成的矾花在沉淀池中通过重力作用得以沉淀去除。

(6)MBR膜生物反应池:为保证水质达到回用要求,C站设置了MBR处理工艺。利用膜分离设备将生化反应池中的活性污泥和大分子有机物截留住,省掉二沉池,占地面积小,同时,活性污泥浓度可以大大提高,水力停留时间(HRT)和污泥停留时间(SRT)可以分别控制,难降解的物质在反应器中不断反应和降解。

(7)清洗池:MBR膜在运行一段时间后,膜阻力加大导致产水量下降,因此需对MBR膜组件进行药物浸泡清洗,重新恢复膜通量。

(8)中间水池:用于储存经预处理后的出水作为反渗透装置的原水,池内安装有浮球液位控制器,通过浮球液位控制器的来控制高压泵的启闭状态。

(9)反渗透(RO)设备:为保证水质达到回用要求,在MBR的基础上C站同时设置了RO处理工艺。反渗透是渗透的一种反向迁移运动,是一种在压力驱动下,借助于半透膜的选择截留作用将溶液中的溶质与溶剂分开的分离方法,它已广泛应用于各种液体的提纯与浓缩,其中最普遍的应用实例便是在水处理工艺中,用反渗透技术将原水中的无机离子、细菌、病毒、有机物及胶体等杂质去除,以获得高质量的纯净水。

(10)鼓风机间。

3.4 三子站集成构筑物

(1)加药间:A、B、C三个子站的加药箱、加药泵及药品均放置于加药间内,分别由单独管道输送药剂。

(2)污泥池:A站综合废水污泥池、B站纳米银废水污泥池、C站清洗废水沉淀及MBR膜生物反应器污泥池。

(3)污泥压滤间。

(4)清水池:收集A、B、C三个子站各自处理达标后的废水,汇集之后通过总排口外排至市政污水收集管网。

4、工程运行效果

化学强化玻璃生产过程涵盖多工序,废水成分复杂,本研究对CNC废水、研磨废水、触屏废水、纳米银废水和清洗废水等进行分类收集输送,并根据各工序特点选择性地采用“酸度调节、絮凝沉淀、膜-生物反应器(MBR)、反渗透(RO)”等技术进行处理,对部分清洗废水进行回用。

污水处理站的A站(综合废水)、B(纳米银废水)、C(清洗废水)三个子站,分别独立运行,各工序协调有序,进出水水量均衡、水质稳定,处理后废水达到辖区污水处理厂接管标准。总排口水质监测情况见表2。

表2 总排口水质监测结果 单位:mg/L

5、经济指标及环境效益分析

该工程三个子站总投资780万元,其中土建费220万元,设备材料费480万元,管道、仪表等其他费用80万元。运行成本:水费2.3万元/年,电费22.4万元/年,药剂费56万元/年,维护(MBR换膜、RO保养等)费20万元/年,人工费21万元/年(5人),总运行成本121.7万元。

该工程日均处理废水2400吨,年均运行时间360天。折合计算,直接运行成本为1.41元/t·d。另外,该处理系统50%清洗废水中水回用,即600吨/日回用,按2.68t/元水价计算,每日节水约1600元。项目具有较好的经济与环境效益。

6、结论

该工程实践表明,化学强化玻璃生产废水采取“分类收集和分类处理”思路,符合提高处理效率、节约项目投资、降低运行费用的原则。结合综合废水和纳米银废水特点,采用传统的“酸度调节、絮凝沉淀”等工艺进行处理;同时,针对化学强化玻璃生产清洗用水及排水较大的情况,在以上工艺的基础上增加了“膜-生物反应器(MBR)、反渗透(RO)”等工艺进行补充和提升,使清洗废水得到有效处理、达到了回用要求,不仅降低了生产成本、更减少了排放。整个系统废水排放稳定达标,效率较高、运行平稳、经济可靠,对新兴的强化玻璃生产行业废水处理具有一定的示范性。

[1]张葆宗.反渗透水处理应用技术[M].北京:中国电力出版社,2004.

[2](美)西蒙·贾德(Simon Judd).膜生物反应器-水和污水处理的原理与应用(原著第2版)[M].北京:科学出版社,2012.

[3]吕炳南,陈志强,贾学斌,温沁雪,董宏伟.污水生物处理新技术(第3版)[M].哈尔滨:哈尔滨工业大学,2012.

[4]张辰,李春光,等.污水处理厂改扩建设计[M].北京:中国建筑工业出版社,2008.