均四甲苯混合液加氢工业运行探讨

2015-03-20郝占全罗亚琳

郝占全 贾 强 罗亚琳 凡 云

(山西晋城无烟煤矿业集团有限责任公司天溪煤制油分公司,山西 晋城 048000)

均四甲苯混合液加氢工业运行探讨

郝占全 贾 强 罗亚琳 凡 云

(山西晋城无烟煤矿业集团有限责任公司天溪煤制油分公司,山西 晋城 048000)

介绍了均四甲苯混合液加氢催化剂的选择以及在工业运行中反应器进口温度、运行空速、反应压力以及反应稳定性的建议。

HGT反应器 均四甲苯 加氢

均四甲苯混合液是晋煤集团天溪煤制油分公司甲醇制汽油(MTG)装置产出的副产品。该装置选用埃克森美孚公司生产的ZSM-5型MTG催化剂,设计年产10万吨高品质汽油,副产均四甲苯混合液和液化石油气(LPG)等产品。

均四甲苯混合液,一般用于提炼高纯度均四甲苯产品,以便生产均苯四甲酸二酐、聚酰亚胺等产品。但是均四甲苯混合液市场容量有限,年消耗量不超过3万吨。按照国内MTG装置生产规模及准备在建的规模估算,MTG产能将超过300万吨,均四甲苯混合液将达到30万吨以上。到时,均四甲苯混合液的转化手段就显得尤为重要。均四甲苯混合液加氢转化为混合芳烃产品,直接添加到MTG工艺生产的轻汽油中;一方面增加了汽油的辛烷值,另一方面也解决了均四甲苯混合液的出路问题。均四甲苯混合液加氢工艺2014年完成了系统的详细设计并于年底前完成了施工建设。经过装置试车、开车,对该套系统有了一定的认识。本文针对均四甲苯混合液加氢工业化运行进行了一些探讨。

1、均四甲苯混合液的介绍

均四甲苯混合液是MTG装置产品中的重组分,其中均四甲苯含量在40-60%,其余组分为甲苯、二甲苯、三甲苯以及其他烃类组分。常温下,均四甲苯混合液呈固体结晶,淡黄色,有一定刺激性气味,密度0.82-0.87g/ml,不溶于水或难溶于水。

2、均四甲苯混合液加氢催化剂的选择

2.1 工艺原理

重汽油中均四甲苯含量在40%~60%之间,在HGT催化剂的作用下进行加氢处理,主要进行异构化、脱烷基化、饱和加氢等化学反应,生成偏四甲苯、其它芳烃、饱和烷烃等化合物,从而降低均四甲苯的含量。

在反应过程中,有50-70%的均四甲苯发生异构化反应,生成均四甲苯及其异构物(偏四甲苯和连四甲苯)的混合物,达到化学平衡。反应过程迅速,不消耗氢气。同时也将发生以下几种反应:

(1)加氢脱烷基化作用

加氢脱烷基化作用是生成低分子量芳烃的化学反应,消耗氢气、放热的、不可逆的裂化反应。

(2)烷基转移反应

烷基转移反应(或者歧化反应)发生在一个甲基从一个苯环转移到另一个,反应不可逆但不消耗氢气。

(3)氢化作用或芳烃饱和作用

氢化作用或芳烃饱和是应避免的,它会消耗3mol的氢气,降低芳烃含量,将其转化成更低辛烷值的环烷烃。环烷烃还会再次发生氢化裂解反应,消耗更多的氢气,以致产品流失与热量大量释放。氢化反应也会使重油中其它高辛烷值芳烃饱和,变成相应的低辛烷值的环烷烃。

2.2 催化剂的选择

晋煤委托美孚公司研发的新型HGT催化剂。针对我公司的均四甲苯混合液特点,美孚公司历时半年对四种HGT催化剂的适应性进行有效测试,通过均四甲苯转化率、产品收率、最佳反应温度、催化剂寿命等方面的系统研究,最终筛选出最适合我公司均四甲苯混合液的HGT催化剂。该催化剂在3.0-3.5MPa、230~330℃的反应条件下,重汽油中均四甲苯的转化率可达到75%以上,可以满足工艺要求(见图1)。

图1 四种HGT催化剂转化率和运行时间对比图

3、催化剂的运行

3.1 工艺流程简介

均四甲苯混合液进入进料缓冲罐后,由给料泵升压后进入系统,经预热、混合后被加热到预定温度,然后进入三段连续的反应器进行催化反应。

反应产物经高温分离器、低温分离器两步分离后,液态部分被送入汽提塔,进行简单的再次分离。汽提塔塔底出料经冷却后可以与MTG轻汽油按照一定比例进行混合,形成最终的MTG汽油产品;塔顶气体作为燃气使用或放空。从低温分离器顶部出来的不凝性气体被回收后与新鲜氢气混合作为系统循环气。

3.2 工艺条件确认

重油处理产物中均四甲苯的含量是由进料重油中均四甲苯的含量和反应温度决定的。其他影响重油反应和催化剂老化的因素主要有:系统压力、空速、总循环气比率、循环气中氢气浓度等。总循环气是进入压缩机的气体,包含循环气和新鲜氢气。

3.2.1 反应温度的选择

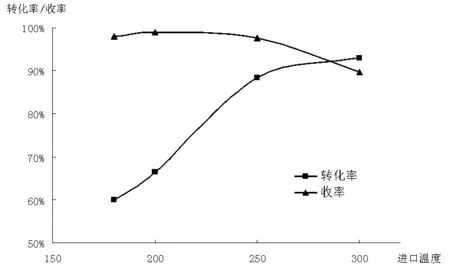

反应系统运行状态最关键的指标有两个,一是原料中均四甲苯的转化率,二是能够以液态形式采出的混合芳烃产品(目标产品)的收率。反应温度是影响原料中均四甲苯转化率和目标产品收率的关键因素。将反应器进口温度分别控制在180-300℃稳定运行,研究反应温度对原料中均四甲苯的转化率和目标产品收率的影响。(见图2)

图2 不同温度下原料中均四甲苯转化率及目标产品收率对比图

数据显示,当反应器进口温度较低时,原料中均四甲苯的转化率明显偏低,但是温度高于一定数值后,目标产品收率又有所下降。综合考虑两种影响因素得出,反应器进口温度的最佳控制范围在230-270℃。

3.2.2 反应空速的选择

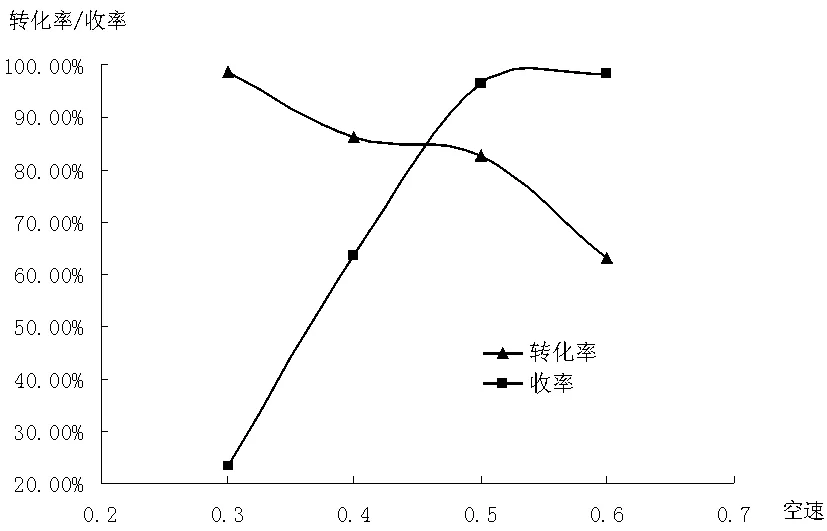

装置运行中,稳定反应器进口温度在230~270℃,分别设定不同空速状态下,进行了原料中均四甲苯转化率、目标产品收率方面的对比研究(见图3)。

图3 不同空速下原料中均四甲苯转化率及目标产品收率对比图

通过分析数据得出,当装置运行空速较低时,会造成重油组分严重裂化,目标产品收率明显下降。当装置运行空速过大时,会影响原料中均四甲苯的转化率,造成产品中均四甲苯含量偏高。因此,0.4-0.5的空速为最佳状态。

3.2.3 反应压力的选择

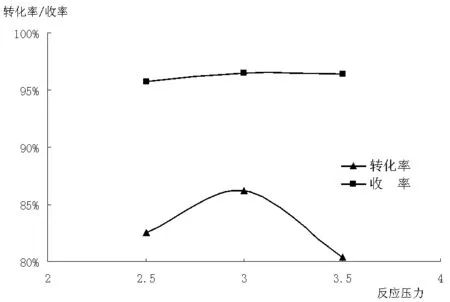

控制反应器进口温度在230~270℃,装置运行空速0.4-0.5,选择不同的系统压力,研究反应压力对原料中均四甲苯转化率和目标产品收率的影响(见图4)。

图4 不同反应压力下原料中均四甲苯转化率及目标产品收率对比图

相比不同的反应压力,在2.7—3.3MPa的反应压力下,原料中均四甲苯的转化率最高,目标产品收率无明显变化。因此,将2.7—3.3MPa作为理想的反应压力。

4 结论

以MTG装置产出的均四甲苯混合液作为原料,使用埃克森美孚公司生产的定型HGT催化剂,可以满足均四甲苯混合液催化加氢的要求。采用三段加氢工艺,在反应温度在230-270℃、反应压力在2.7—3.3MPa、运行空速在0.4-0.5时,可以对均四甲苯混合液进行有效转化,转化率、回收率均达到设计指标。加氢后的产品可以满足直接向汽油中添加的质量要求。

[1]高晋生,张德祥.《煤液化技术》[M].化学工业出版社.

[2]郭树才,《煤化工工业学》[M].化学工业出版社.

[3]Chang C D,西尔维斯特A J.J 催化学报[J].1977(47):249.

[4]阿维丹A A.Stud Surf Sci Catal,1988,36:307.

[5]Marchi A J,Froment G F.Appl Catal,1991,71:139.

[6]Kubacka A,Wloch E,Sulikowski B,et a1.Oxidative dehy—drogenation of propane on zeolite catalysts[J].Catal Taday,2000(61):343-352.

[7]赵振华.石油化工的新型催化剂ZSM-5沸石的组成、结构、性能及运用[J].湖南化工,1985(03):31-35.