某鲕状赤铁矿石低温连续悬浮焙烧试验

2015-03-20刘亚川张裕书张少翔

陈 超 刘亚川 张裕书 张少翔

(1.中国地质科学院矿产综合利用研究所,四川 成都 610041;2.国土资源部钒钛磁铁矿综合利用重点实验室,四川 成都 610041;3.中国地质调查局金属矿产资源综合利用技术研究中心,四川 成都 610041)

某鲕状赤铁矿石低温连续悬浮焙烧试验

陈 超1,2,3刘亚川1,2,3张裕书1,2,3张少翔1,2,3

(1.中国地质科学院矿产综合利用研究所,四川 成都 610041;2.国土资源部钒钛磁铁矿综合利用重点实验室,四川 成都 610041;3.中国地质调查局金属矿产资源综合利用技术研究中心,四川 成都 610041)

中国地质科学院矿产综合利用研究所与东北大学联合研制了连续悬浮焙烧炉,为检验某应用于鲕状赤铁矿石开发的可能性,采用该炉进行悬浮磁化焙烧—弱磁选选矿试验。结果表明,-0.3 mm的某鲕状赤铁矿石在焙烧温度为575 ℃,还原气体CO的体积分数为90%(N2的体积分数为10%)、总流量为6 m3/h的情况下以100 kg/h的给矿速度连续悬浮焙烧,焙烧产物磨至-0.074 mm占90%后用φ400×300型筒式弱磁选机1次弱磁选(磁场强度为120 kA/m),获得的精矿铁品位为56.22%、铁回收率为88.84%。悬浮焙烧过程的特点及弱磁选精矿指标表明,连续悬浮焙烧炉可实现鲕状赤铁矿石的高效、低耗开发利用。

鲕状赤铁矿石 连续悬浮焙烧炉 流态化焙烧 还原

随着我国钢铁工业的迅速发展,铁矿石需求量节节攀升。但由于我国铁矿石资源禀赋差、采选困难,导致我国铁矿石对外依存度居高不下。2014年,我国进口铁矿石9.33亿t,对外依存度高达78.5%,同比提高了9.7个百分点。与之对应的是,我国有超过100亿t的复杂难选铁矿石资源因技术或装备上的原因而未被开发利用[1-2]。

难选铁矿石流态化磁化焙烧技术于20世纪50年代传入中国,70年代建成了日处理100 t原矿的半工业试验基地,但由于种种原因,该技术未能工业化[3]。近年来,由于国内铁矿石日渐短缺,而国外进口的铁矿石又价格高企,国内选矿科技工作者再次对流态化焙烧技术投入了极大的热情,并取得了一定的成果。余永富院士团队利用建成的闪速磁化焙烧炉,对多地的难选铁矿石进行磁化焙烧,焙烧产物的可选性明显改善[4]。高等院校和科研院所对难选铁矿石的流态化焙烧研究成果也累见报道,并正在努力实现工业化[5-10]。

中国地质科学院矿产综合利用研究所与东北大学联合研发了针对难选铁矿石的实验室型(100kg/h)连续悬浮焙烧炉,试验将用该设备开展某鲕状赤铁矿石的低温连续悬浮焙烧研究。

1 矿石性质

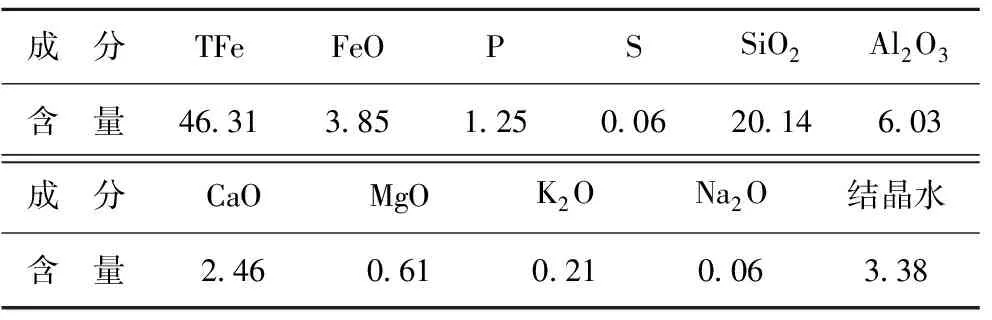

矿石主要化学成分分析结果见表1,铁物相分析结果见表2,XRD衍射结果见图1。

表1 矿石主要化学成分分析结果

Table 1 Main chemical composition analysisresult of run-of-mine ore %

表2 矿石铁物相分析结果

Table 2 Iron phase analysis resultof run-of-mine ore %

图1 矿石的XRD图谱Fig.1 XRD pattern of run-of-mine ore H—赤铁矿;Q—石英;Ch—绿泥石;Ca—方解石;A—磷灰石

从表1可知,矿石主要有用成分为铁,磷含量较高。

从表2可知,矿石中的铁主要以氧化铁形式存在,其他形式的铁含量均非常低。

从图1可知,矿石中的主要矿物为赤铁矿、方解石、绿泥石,其次是石英和磷灰石等。

2 研究方法

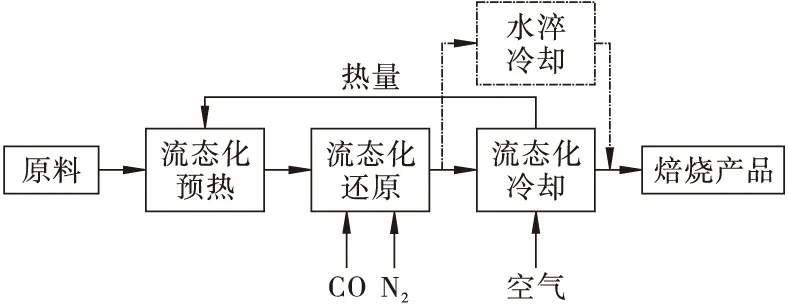

鲕状赤铁矿石悬浮焙烧试验在实验室连续型悬浮焙烧炉中进行。一定粒度的原料流态化预热后进入流态化还原槽中,在预定温度和还原气氛(用N2调节CO浓度)下进行还原,还原产物进入流态化冷却室冷却或直接水淬冷却(流态化冷却过程中回收的热量用于原料的预热),冷却产物磨至-0.074 mm占90%后用φ400×300型筒式弱磁选机进行1次弱磁选,磁场强度为120 kA/m,考察焙烧条件对弱磁选精矿指标的影响。悬浮还原焙烧流程见图2。

图2 悬浮焙烧流程Fig.2 Suspension roasting process

3 试验结果与讨论

3.1 给料粒度试验

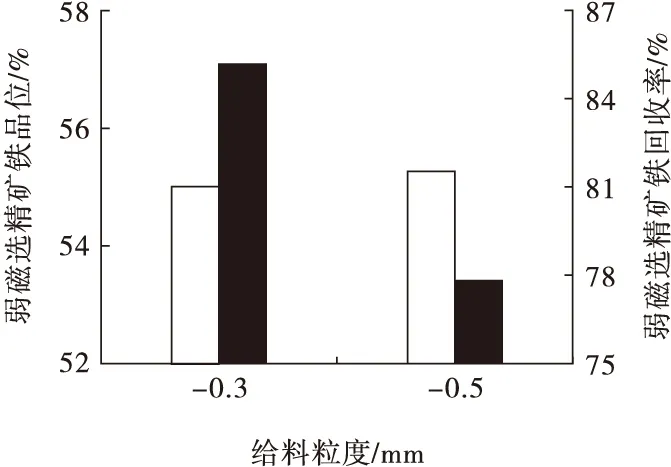

给料粒度是保证装置流畅性和焙烧效果的关键参数,确定合适的给料粒度非常重要。给矿粒度试验的给料量为100 kg/h,焙烧温度为550 ℃,还原气体CO的体积分数为100%、流量为6 m3/h,冷却方式为流态化冷却,试验结果见图3。

图3 给料粒度对弱磁选精矿指标的影响Fig.3 Effect of feed size on the index oflow intensity magnetic concentrate □—品位;■—回收率

从图3可以看出,不同给料粒度下的弱磁选精矿铁品位变化不大,但给料粒度为-0.3 mm情况下的铁回收率显著较高。综合考虑,确定给料粒度为-0.3 mm。

3.2 焙烧温度试验

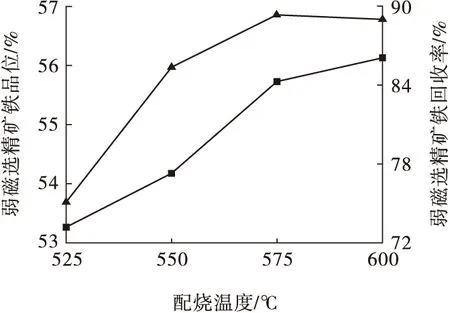

焙烧温度试验的给料量为100 kg/h,给料粒度为-0.3 mm,还原气体CO的体积分数为100%、流量为6 m3/h,冷却方式为流态化冷却,试验结果见图4。

从图4可以看出,随着焙烧温度的升高,弱磁选精矿铁品位和回收率均上升。综合考虑,确定焙烧温度为575 ℃。

3.3 还原气体CO的体积分数试验

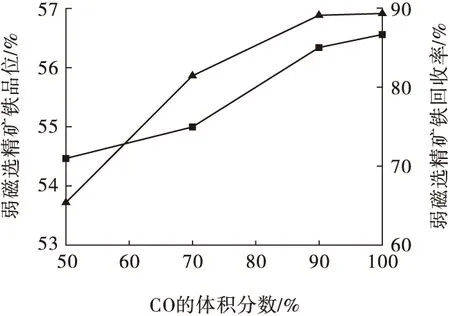

还原气体CO的体积分数试验的给料量为100kg/h,给料粒度为-0.3 mm,焙烧温度为575 ℃,气体总流量为6 m3/h,冷却方式为流态化冷却,试验结果见图5。

图4 焙烧温度对弱磁选精矿指标的影响Fig.4 Effect of roasting temperature on theindex of magnetic concentrate■—品位;▲—回收率

图5 CO的体积分数对弱磁选精矿指标的影响Fig.5 Effect of CO volume concentrationon the index of magnetic concentrate■—品位;▲—回收率

从图5可以看出,随着CO体积分数的提高,弱磁选精矿铁品位和回收率均上升。综合考虑,确定还原气体的CO浓度为90%。

3.4 还原气体总流量试验

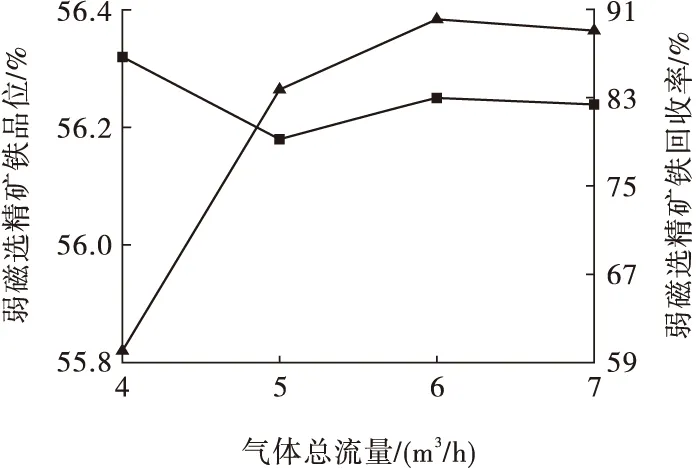

还原气体总流量试验的给料量为100 kg/h,给料粒度为-0.3 mm,焙烧温度为575 ℃,还原气体CO的体积分数为90%,冷却方式为流态化冷却,试验结果见图6。

图6 还原气体总流量对弱磁选精矿指标的影响Fig.6 Effect of total reducing gas flow on theindex of magnetic concentrate■—品位;▲—回收率

从图6可以看出,随着气体流量的增加,弱磁选精矿铁回收率先明显上升后小幅下降,铁品位变化不大。综合考虑,确定还原气体总流量为6 m3/h。

3.5 冷却方式试验

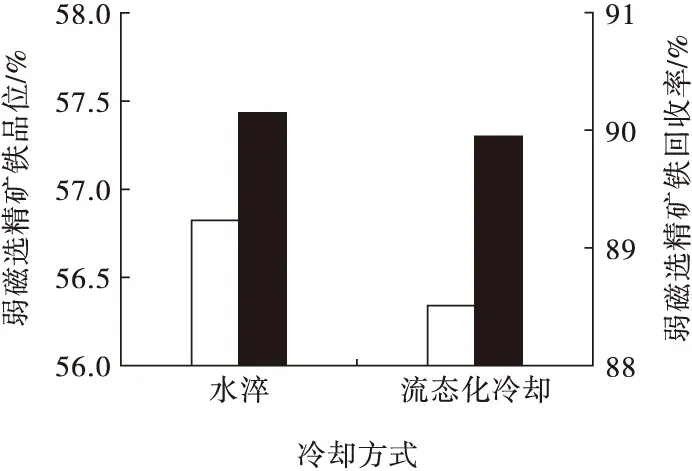

冷却方式试验的给料量为100 kg/h,给料粒度为-0.3 mm,焙烧温度为575 ℃,还原气体CO的体积分数为90%、总流量为6 m3/h,试验结果见图7。

图7 不同冷却方式对弱磁选精矿指标的影响Fig.7 Effect of cooling type on theindex of magnetic concentrate □—品位;■—回收率

从图7可以看出,与流态化冷却产物的磨选精矿相比,水淬冷却产物的磨选精矿铁品位和铁回收率略高。这与流态化冷却过程中,有部分Fe3O4氧化成了强磁性的γ-Fe2O3有关。虽然流态化冷却会小幅影响弱磁选精矿铁品位和铁回收率,但该冷却方式既充分利用了余热,又有利于还原产物的输送。因此,确定还原产物采用流态化方式冷却。对应的弱磁选精矿铁品位为56.22%、铁回收率为88.84%。

4 结 论

(1)碎磨至-0.3 mm的某鲕状赤铁矿石在焙烧温度为575 ℃,还原气体CO的体积分数为90%、总流量为6 m3/h的情况下连续悬浮焙烧,焙烧产物流态化冷却后磨至-0.074 mm占90%,在磁场强度为120 kA/m情况下1次弱磁选,获得的精矿铁品位为56.22%、铁回收率为88.84%。

(2)悬浮焙烧的主要特点:①设备运转部件少,自动化程度高,焙烧过程连续稳定。②焙烧时物料悬浮于气相中,分散状态好,气固接触充分,传质、传热速度快,温度区和气流场设计合理,使得焙烧产品质量稳定均匀。③给料粒度越小,比表面积越大,气固接触就越充分,反应所需的时间越少,能耗越低。④低温下的高CO浓度焙烧有利于在较高反应速度下降低焙烧能耗、缩短冷却时间。⑤利用空气预热和流态化冷却装置,实现了热量的循环利用,有利于降低焙烧能耗。

[1] 刘 杰,周明顺,翟立委,等.中国复杂难选铁矿的研究现状[J].中国矿业,2011(5):63-66. Liu Jie,Zhou Mingshun,Zhai Liwei,et al.Present status of China′s complex refractory iron ore study [J].China Mining Magazine,2011(5):63-66.

[2] 刘淑贤,申丽丽,牛福生.微细粒嵌布难选鲕状赤铁矿现状研究及展望[J].中国矿业,2012(1):70-71. Liu Shuxian,Shen Lili,Niu Fusheng.Research on micro-fine disseminated refractory oolitic hematite and expectation[J].China Mining Magazine,2012(1):70-71.

[3] 朱庆山,李洪钟.难选铁矿流态化磁化焙烧研究进展与发展前景[J].化工学报,2014(7):2437-2442. Zhu Qingshan,Li Hongzhong.Status quo and development prospect of magnetizing roasting via fluidized bed for low grade iron ore [J].CIESC Journal,2014(7):2437-2442.

[4] 任亚峰,余永富.难选红铁矿磁化焙烧技术现状及发展方向[J].金属矿山,2005(11):20-23. Ren Yafeng,Yu Yongfu.Present status and development orientation of magnetization roasting technology for refractory red iron ores [J].Metal Mine,2005(11):20-23.

[5] 庞永莉,肖国先,酒少武.菱铁矿热分解动力学研究[J].西安建筑科技大学学报:自然科学版,2007(1):136-139. Pang Yongli,Xiao Guoxian,Jiu Shaowu.Study on thermal decomposition kinetics of siderite[J].Journal of Xi′an University of Architecture & Technology:Natural Science Edition,2007(1):136-139.

[6] 刘 硕,张亚辉,张 家,等.宣龙式鲕状赤铁矿石磁化焙烧—弱磁选试验[J].金属矿山,2015(5):77-80. Liu Shuo,Zhang Yahui,Zhang Jia,et al.Research on magnetizing roasting-low intensity magnetic separation of a Xuanlong-type oolitic hematite ore[J].Metal Mine,2015(5):77-80.

[7] 周建军,朱庆山,王化军,等.某鲕状赤褐铁矿流化床磁化焙烧—磁选工艺[J].过程工程学报,2009(2):307-313. Zhou Jianjun,Zhu Qingshan,Wang Huajun,et al.Magnetic roasting of an oolitic hematite and limonite ore in a fluidized bed reactor[J].The Chinese Journal of Process Engineering,2009(2):307-313.

[8] 代 涛,李保卫,武文斐.单颗粒褐铁矿气基磁化焙烧过程的还原模型[J].金属矿山,2014(2):79-82. Dai Tao,Li Baowei,Wu Wenfei.Reduction model for gas magnetization roasting process of single limonite particles[J].Metal Mine,2014(2):79-82.

[9] 王国军,朱燕群,王智化,等.低品位铁矿石流化焙烧—磁选提质试验研究[J].浙江大学学报:工学版,2011(5):885-889. Wang Guojun,Zhu Yanqun,Wang Zhihua,et al.Investigation on upgrading iron ore utilized by circulating fluidized bed roasting and magnetic separation[J].Journal of Zhejiang University :Engineering Science,2011(5):885-889.

[10] 王国军,王智化,杨 丽,等.某鲕状赤铁矿循环流化床焙烧—磁选试验研究[J].金属矿山,2010(2):57-61. Wang Guojun,Wang Zhihua,Yang Li,et al.Experiments on roasting technology magnetic separation of oolitic hematite ore by the circulating fluidized bed[J].Metal Mine,2010(2):57-61.

(责任编辑 罗主平)

Continuous Suspension Roasting Experiments on an Oolitic Hematite Ore at Low Temperature

Chen Chao1,2,3Liu Yachuan1,2,3Zhang Yushu1,2,3Zhang Shaoxiang1,2,3

(1.InstituteofMultipurposeUtilizationofMineralResource,ChineseAcademyofGeologicalSciences,Chengdu610041,China;2.KeyLaboratoryofVanadium-titaniumMagnetiteComprehensiveUtilization,MinistryofLandandResources,Chengdu610041,China;3.MetalMineralResourcesComprehensiveUtilizationTechnologyResearchCenter,ChinaGeologicalSurvey,Chengdu610041,China)

To test the possibility of develop oolitic hematite ore utilization using continuous suspension roaster developed by Institute of the Multipurpose Utilization of Mineral Resource and Northeastern University,suspension magnetic roasting-low intensity magnetic separation was conducted.The results showed that the -0.3 mm oolitic hematite ore was roasted at the conditions of temperature 575 ℃,CO volume concentration 90%(N2volume concentration 10%),and total gas flow 6 m3/h,feeding rate of 100 kg/h and roasted products ground to -0.074 mm 90%,and then beneficiated by low intensity magnetic separation onφ400×300 low intensity magnetic separator at the field intensity of 120 kA/m,concentrate with iron grade 56.22% and recovery 88.84% was obtained.The features of the suspension roasting and the index of the concentrate affirm continuous suspension roaster can realize high efficiency and low consumption utilization of oolitic hematite ore.

Oolitic hematite ore,Continuous suspension roaster,Fluidized roasting,Reduction

2015-08-19

中国地质大调查项目(编号:12120113087600)。

陈 超(1987—),男,助理工程师,硕士。

TF046,TD924.1+2

A

1001-1250(2015)-11-070-04