托顶煤锚(索)网梁支护技术应用试验

2015-03-19郝文科

郝文科

(山西煤炭进出口集团左权宏远煤业有限公司,山西 晋中 032600)

1 概述

煤巷锚杆支护技术是我国煤炭行业支护技术革新项目之一,经过在生产过程中的推广和应用,已取得了良好的技术经济效益,峰峰集团公司万年矿在Ⅰ、Ⅱ、Ⅲ类围岩的回采巷道全部使用,均为摸大煤顶板施工。但是随着轻型放顶煤采煤工艺的全面推广,回采巷道全部由摸大煤顶板掘进改为摸大煤底板掘进,需托顶煤支护。万年矿大煤平均煤厚4.5m,巷道掘进高度3.0m,巷道摸底掘进采用锚杆支护时需托顶煤厚度1.5m。大煤伪顶为碳质页岩,平均厚度500mm,直接顶为粉砂岩,平均厚度4m,老顶为中细砂岩,平均厚度14m。托顶煤锚杆支护时巷道顶板为复合顶板,锚杆难以锚固到稳定岩层中,管理人员和广大施工人员对托顶煤锚杆支护的可靠性均持怀疑态度,因此,万年矿大煤巷道摸底掘进一直采用工字钢梯形架棚支护或U钢拱型可缩支架支护。但是这两种支护形式均为被动支护形式,在采深越来越大,地压影响越来越明显的情况下,其支护效果越来越差,极易变形,需反复卧底整修,而且回采替茬困难,劳动强度大,综合成本高,经济效益差,影响轻放回采工艺机械化性能的充分发挥;继续采用大煤巷道摸顶锚杆支护,回采时上下两巷处留三角煤,降低回采率,而且工作面坡度不一致,影响设备正常运行。为了改变上述状况,我们进行了托顶煤锚(索)网梁支护应用试验。

托顶煤锚(索)网梁支护试验的目的是摸索出一种符合万年矿实际情况的托顶煤锚(索)网梁支护技术及支护参数,并且锚固性能可靠,能够有效阻止围岩变形,达到有效支护巷道的目的。根据这一要求,首先经过设计计算,在加大保险系数的前提下进行支护试验,并通过LBY-3型顶板离层仪和ZMC-ⅡA型锚杆测力计进行观测分析,取得试验观测数据,试验成功后再进行参数优化,达到技术可行、经济合理、支护可靠的目的。

2 试验应用设计

2.1 试验巷道地质状况

我们在13230工作面上下两巷和切眼进行了支护试验。13230轻放工作面井下位于万年矿二水平北二采区上部,工作面标高±0~-50m,试验段巷道标高-45~-53m。地面标高+222~+225m之间。煤层平均厚4.5m,煤质牌号为无烟煤,质硬,煤层普氏坚固性系数f=2~5,其单向抗压强度15~25MPa之间,平均18.5MPa。伪顶为炭质页岩,厚300mm,层理发育,极易垮落;直接顶为粉砂岩,厚度2.0m,节理发育,f=4~6,其抗压强度为23.6~48.3MPa,根据原煤炭部下发《地质条件分类细则》确定本区顶板为三类顶板。老顶为中细粒砂岩,厚度14m,灰白色,以石英、长石为主,裂隙发育,钙质胶结;直接底为粉砂岩,厚3.0m,其抗压强度27.4~55.3MPa,平均46.2MPa。老底为细砂岩,6.3m厚。

2.2 巷道规格及支护参数

1)13230 工作面上下两巷原采用工字钢支护,摸底掘进 .上下两巷邻近切眼10m,和切眼全部采用锚(索)网梁支护,摸底掘进。

2)上下两巷锚杆支护设计断面为矩形断面,其规格:净宽×净高=3.0m×3.0m;切眼锚杆支护设计断面为矩形断面,其规格:净宽×净高=5.0m×3.0m。

3)根据对该区围岩分析,对围岩进行分类。

煤层单轴抗压强度σ煤=15~25MPa之间,平均18.5MPa;直接顶单轴抗压强度σ直接顶=23.6~48.3MPa,平均35MPa;底板抗压强度σ底板=27.4~55.3MPa,平均46.2MPa;巷道埋深(平均)h=280m。

根据上述条件,参照“锚杆支护煤层巷道围岩稳定性分类”之规定,本区巷道围岩定为三类围岩。

4)顶板锚杆支护设计。

根据悬吊理论和组合梁理论进行计算及以往施工经验和该区使用锚杆情况,结合本区巷道摸底掘进,巷道净高3.0m,煤厚4.5m,托顶煤1.5m,伪顶厚300mm,直接顶厚度为2m,为保证施工安全,上下两巷和切眼均选顶锚杆长度2.4m。锚杆锚固力取80kN。

经公式计算,结合巷道规格上下两巷和切眼顶锚杆间距,D取750mm,排距均取L0=700mm。

选用高强度带纵筋建筑螺纹钢锚杆,材质为20MnSi,直径20mm,杆尾经强化热处理,杆前端螺纹滚丝而成,其屈服载荷为104.7kN,极限载荷为160kN。

经公式计算锚固剂选用MSZ2360树脂锚固剂一卷进行锚固。

5)锚索补强支护参数。

根据该工作面巷道地质情况和实际揭露巷道围岩完整稳定。因此锚索长度选用为6m,锚索能够锚固到老顶中2.0m左右。

锚索的间排距。经计算上下两巷取每排2根锚索,锚索顺巷道平行布置两列,距巷中500mm各一列,每排锚索间距1.0m,锚索排距1.4m;切眼取每排3根锚索,锚索顺巷道平行布置三列,小规格掘进时打设两列,扩大规格时再打设一列。锚索排距1.4m。锚索均交错布置。

锚索的材料。锚索采用直径15.24mm低松弛钢绞线,其破断载荷为260.7kN。

锚固剂。锚索设计锚固力260kN,锚固剂选用MSCK2360树脂药卷1卷、MSK2360树脂药卷1卷、MSZ2360树脂药卷1卷,根据经验锚固力可达260kN以上满足设计要求。

6)其他支护材料。

托板:锚杆均配备直径Φ120mm×10mm的A3钢铸件托板,角锚杆使用专用角托板。为了防止顶煤冒落,顶板铺菱形金属网。钢筋梯子梁:采用Φ18A3钢制作的钢筋梯子梁支护顶板。锚索梁为2.4m长11号工字钢。

2.3 巷道总体布置

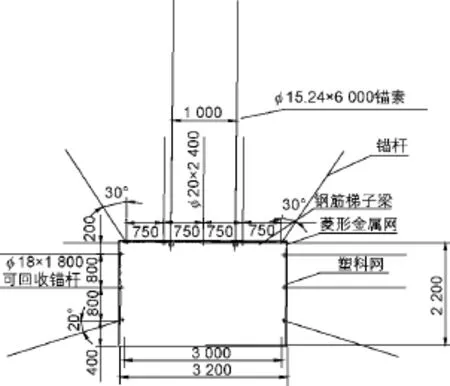

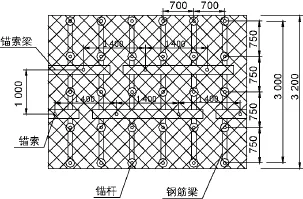

巷道采用锚(索)网梁联合支护,顶板锚杆为20MnSi带纵筋建筑螺纹钢锚杆,直径20mm,长2 400mm,上下两巷和切眼顶锚杆间距均为750mm,排距700mm。巷道两帮采用胀套式可回收锚杆,直径18mm,长1 800m,间距800mm,排距700mm。顶板铺设菱形金属网并使用梯子梁,两帮铺设塑料网。为加强巷道支护,上下两巷及切眼小规格掘进时顺巷道平行布置两排锚索,距巷中500mm各一排,两排锚索平行迈步式布置,锚索排距1 000mm,间距1 400mm;切眼扩大规格时顺巷道再平行布置一排锚索,锚索间距1 400mm。锚索采用直径15.24mm低松弛钢绞线,锚索长度为6 000mm。下页图1所示为上下两巷托顶煤锚(索)网梁支护断面图;下页图2为上下两巷托顶煤锚(索)网梁支护平面图。

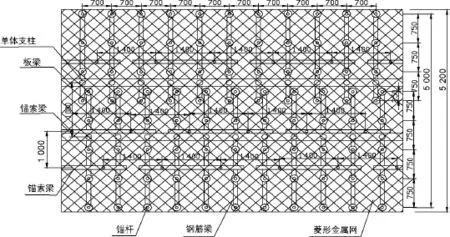

切眼采用两次施工,第一次采用净宽3 000mm规格掘出,打两列锚索,待巷道形成系统后工作面安装前再扩为设计规格(净宽5 000mm),扩大规格时再打设一排锚索。下页图3所示为切眼托顶煤锚(索)网梁支护断面图;下页图4为切眼托顶煤锚(索)网梁支护平面图。

2.4 巷道监测措施

煤巷锚(索)网梁支护从支护机理和参数计算上有其特性,因此必须进行巷道监测,通过信息反馈优化支护参数,并为以后煤巷锚杆支护提供依据:

图1 上下两巷托顶煤锚(索)网梁支护断面图(mm)

图2 上下两巷托顶煤锚(索)网梁支护平面图(mm)

图3 切眼托顶煤锚(索)网梁支护断面图(mm)

1)在切眼上下片口和切眼(切眼长35m)正中各安设一组测站,共三组测站,每组测站各安设一个LBY-3型顶板离层仪和一个ZMC-ⅡA型锚杆测力计进行观测,顶板离层指示仪和托锚计交错布置且安设在巷道顶板中央,其安设紧跟迎头与锚杆施工同时进行。

2)锚(索)网梁支护顶板管理小组认真观测顶板离层指示仪,密切注意观察顶板及两帮围岩移动情况,当顶板位移达到30mm时,立即通知技术科,现场调查,采取缩小锚杆排距、加使棚子等加强支护办法,达到50mm时,必须停止掘进,由外向里进行架棚支护,以里巷道不得有人。

图4 切眼托顶煤锚(索)网梁支护平面图(mm)

3)巷道每掘10~30m或打设150根锚杆必须进行一组(3根)锚杆拉拔试验。拉拔加载至锚杆设计锚固力的90%。有一根不合格时再抽检一组,若第一组抽检有两根(含两根)以上或第二组抽检仍达不到上述要求,要立即停止作业,查明原因及时采取措施。

4)抽样一组(3个)螺母,采用扭矩扳手对螺母扭矩进行检查,每个螺母的扭紧力矩应不小于80N/m,若其中一个不符合要求,将扭矩不足的螺母拧紧即可,超过两个时,须将本班安装的螺母全部拧紧一遍。

3 施工时间及施工工程量

自2006年8月15日开始在230溜子道采用锚(索)网梁支护,到9月15日见断层改为架棚支护,共施工31天,每天掘进3m,共施工巷道90m。

4 托顶煤锚(索)网梁支护矿压观测

实际施工中在13230切眼设了A、B 2个主要观测站,分别用LBY-3型顶板离层仪观测顶板离层情况(每个顶板离层仪安装三基点,分别为2.4m深、6m深、8m深),ZMC-ⅡA型锚杆测力计观测锚索实际承受力情况,观测结果表明:从顶板离层仪及锚杆测力计观测的结果来看,试验巷道是稳定的。支护效果是良好的,能够满足支护巷道要求;顶板离层位移较小,且表现为均匀性;试验巷道掘进稳定期为20天;托顶煤锚(索)网梁支护符合设计要求,能够承受没有断层等地质构造情况下的托顶煤顶板应力,支护参数有待于进一步优化。

5 结语

锚(索)网梁支护能够满足正常情况下的托顶煤煤巷支护要求,技术可行,经济合理,社会效益显著。但是也存在施工人员操作技术不够熟练,施工进度不够理想,遇见断层等地质弱化带需要改变支护形式以确保安全,支护参数需要进一步进行优化,尽最大可能降低支护成本等问题需要在今后的推广应用中予以关注。