某340矫直机上辊快开机构裂纹原因分析及预防措施

2015-03-19孙文涛

孙文涛

(太原重工股份有限公司轧钢分公司,山西 太原 030024)

引言

矫直机本体由上辊调整装置、上工作辊辊系、下工作辊辊系、下辊调整装置和机架装配等组成。上辊系三辊拥有液压快开和安全保护机构(液压),用于实现矫直辊快速的升降,可有效防止矫直辊损伤钢管的头部,同时也保护了设备的安全。液压快开与保护机构的液压缸与机架上横梁的连接螺栓使用液压拉伸器进行预紧。

出口印度矫直机在使用时,尚在质保期间内,快开机构主缸工作过程中出现液压油自油缸渗漏现象,检查发现,主缸出现裂纹情况,沿主缸内部高压腔一周有裂纹出现。如图1所示。

图1 快开机构裂纹照片

初步原因分析,矫直机该处主缸频繁工作在中高压(16MPa)条件下,快开机构升降过程中,油缸承受往复运动载荷,可能存在材料疲劳极限不能满足要求,致使油缸出现裂纹甚至断裂;油缸高压腔保压时静态强度应力集中;油缸材料含碳量及其他化学成分不符合标准;油缸加工工艺未满足设计要求等情况。

1 矫直机主缸液压系统主要参数

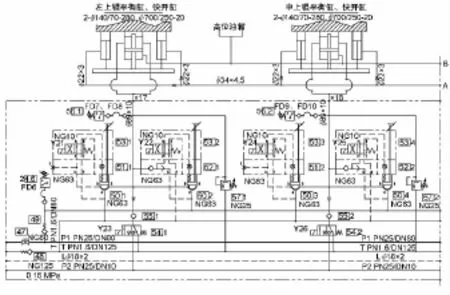

液压系统用来完成矫直机入口上料扣瓦的开合、保护导卫的开合、入口辊道的升降、入口导卫开合、上下辊的平衡锁紧、矫直辊快开、换辊、矫直机出口推料缸的动作、下料辊道的升降、链式冷床的上下料等工艺动作的要求,如图2所示。

图2 主缸液压系统原理图

有关液压系统动力源,由于采用的液压快开机构瞬时大流量的要求,液压系统采用油泵加蓄能器动力源供油方式。蓄能器可瞬时提供大量的油,不仅满足了系统性能的要求,也大大减少了油泵电机的功率,达到了节能、减少耗电量和降低成本之目的。

有关控制系统,根据快开系统本身高压和大流量的特点,采用了插装阀集成系统,流阻损失小,流量大,一阀多功能。不仅能够控制快开油缸的起停,也能够调节通过的流量,因此减少了液压元件的种类并且简化了系统。此外,插装阀动作速度快,密封性好,泄露少,可以完全满足快开缸的工艺要求。

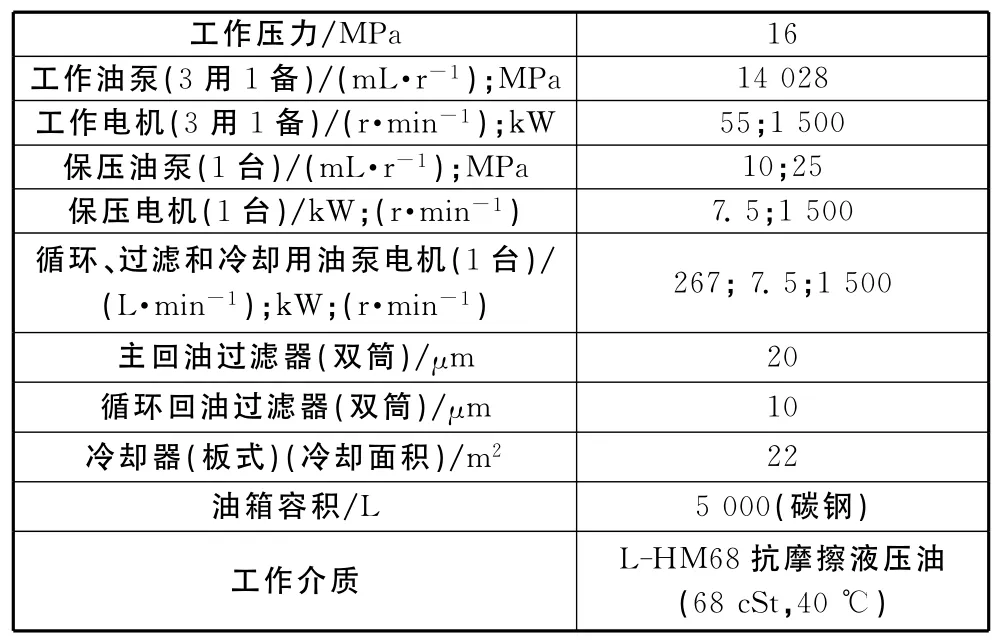

液压系统技术参数如表1。

表1 主缸液压系统参数表

液压系统包括液压泵站、液压控制阀台以及中间管道。

2 主缸设计静强度分析计算

2.1 材料性质

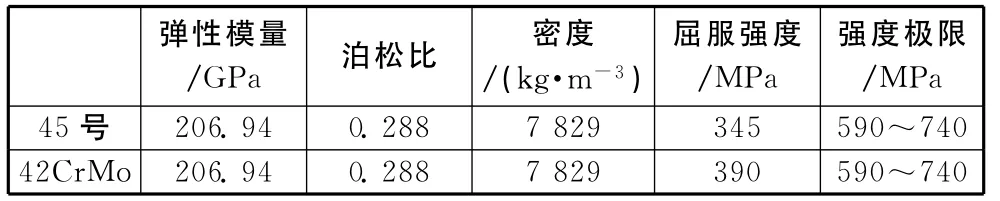

上辊快开机构中,上、下缸体采用的材料为45号钢,柱塞采用的材料为42CrMo,其材料性质与力学性能如表2。

表2 主缸设计材料的性质与力学性能表

2.2 分析模型

1)有限元模型汇总。

采用NX Nastran中的四面体单元进行网格划分,如图2所示,模型单元总数为223 552,节点数为49 808。其中,上缸体中圆角处进行了网格细化,整个圆弧上分为3层网格,如图3所示。

2)载荷工况。

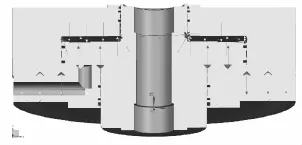

图3 上辊快开机构有限元模型

图4 圆角局部网格细化

图4中所示为快开机构计算模型(1/2),静态强度分析时,整个腔内承受的压强为16MPa。该快开机构通过16根螺栓与梁固定,因此将下缸体中螺栓所在的环形面进行约束。同时将上、下缸体间接触面中螺栓所在的环形面进行面对面粘连(Gluing),其余上、下缸体以及柱塞之间的接触面均采用面对面接触(Contact)。

分析时,未考虑柱塞与下方部件的连接的影响,未考虑密封环等照成的影响。

2.3 分析结果

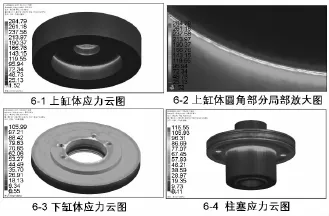

1)原始圆角半径。

图5给出的是快开机构在该工况下的应力分布云图,从图5中可以看出,最大应力位于上缸体圆角过渡的位置,大小为284.79MPa,并且应力较大的区域位于圆角的中间区域。

图5 上辊快开机构计算模型

下页图6给出的是快开机构在该工况下的位移云图。

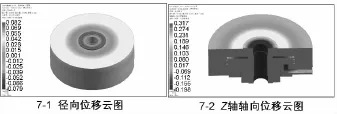

2)修改圆角半径。

将上缸体圆角半径由5mm更改为10mm后,按照原载荷工况进行加载,经过计算,上缸体的应力云图如下页图7所示。从图7中可以看出,上缸体圆角处应力最大值为229.39MPa。

3 实际裂纹原因分析

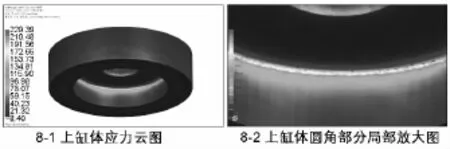

通过对上缸体裂纹部位观察及分析,上缸体裂纹根部加工倒角不到位(仅有2mm倒角,与图纸不符,如下页图8所示)裂纹自快开机构高压腔内根部处向外断裂。

图6 上辊快开机构应力云图

图7 上辊快开机构位移云图

图8 更改圆角半径后上缸体的应力分布云图

4 裂纹预防措施

通过对快开机构上缸体裂纹的静强度分析及现场实际情况分析。上缸体根部处圆角为缸体受集中应力最大处,在使用中建议从以下两个方面进行预防:

1)增大缸体倒角,原设计为5mm,可适度增大至10mm,增大后缸体最大应力减小20%左右;

2)严格控制缸体加工工艺,根据图纸尺寸对缸体进行尺寸合格检验并在设备出厂前进行保压试验。

5 结语

通过对上辊快开机构上缸体裂纹进行静强度分析及实际裂纹原因分析,可以发现,在额定的载荷工况下,上缸体圆角区域有应力集中现象,应力值相对较高,为284MPa,但依旧低于材料的屈服强度345MPa,因此该缸体具有较强的设计强度。若进一步优化该缸体,可将圆角半径适当增大。通过计算可以发现,与圆角半径5mm相比,圆角半径为10mm时缸体的最大应力减小20%左右。在生产中建议以后使用较大圆角半径缸体以有效预防该种矫直机快开机构故障。