某迭板双向平衡机疲劳寿命分析

2015-03-19黄朝学

姚 涛, 黄朝学

(中国船舶重工集团公司第七一〇研究所,湖北 宜昌 443003)

引言

在现代一些火箭发射装置与多管火箭炮上,大多装设有平衡机,它的作用是对起落部分提供一个推或者拉的作用,从而提供对耳轴的平衡力矩,以平衡起落部分对于耳轴的重力矩。这样,在打高低机进行高低瞄准时,打高时手轮力大为减轻,打低时避免对高低机的撞击;同时有利于瞄准的轻便、平稳,延长了高低机的寿命。

在特定的双向平衡需求前提下,设计了一种迭板扭杆式双向平衡机,并在精心选材的基础上制定了平衡机工艺设计流程,提炼了关键工艺步骤并成功进行了预扭试验,验证了双向平衡方案的可行性。由于该机构将在交变应力状态下工作,根据材料的特性曲线,通过有限元仿真分析对其疲劳寿命进行了预测。疲劳寿命预测结果表明该平衡机满足使用寿命要求。

1 迭板双向平衡机的设计计算

1.1 设计需求

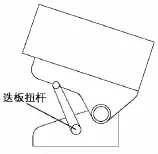

平衡机需要平衡的最大扭矩为4 500N·m,传递到迭板的扭转角度为-37.5°~37.5°。该平衡机按照8万次循环进行理论设计,平衡机结构示意图如图1所示。

图1 迭板平衡机结构简图

1.2 结构设计

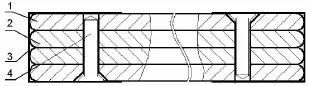

该迭板平衡机主要由迭板、埋头螺钉、垫板、固定套筒及连杆机构等组成。它有左右两个迭板平衡机,其结构完全相同。迭板安装在定向器床上,连杆机构一端与迭板连接,另一端固定在回转盘上。当起落架部分回转时,通过连杆机构带动迭板扭转,从而产生平衡力矩。四片迭板是用埋头螺钉组装,在中间两片迭板的孔与埋头螺钉之间有间隙,埋头螺钉只起连接作用,不提供压力。套筒的方孔通过垫板与迭板上、下面的接触,与迭板侧面有间隙,这便允许迭板扭转时,每片迭板之间可以有相对错动。因此这种端头约束,可视为轻约束,迭板扭转可视为纯扭转,如下页图2所示。

图2 单侧迭板组件

1.3 材料选取

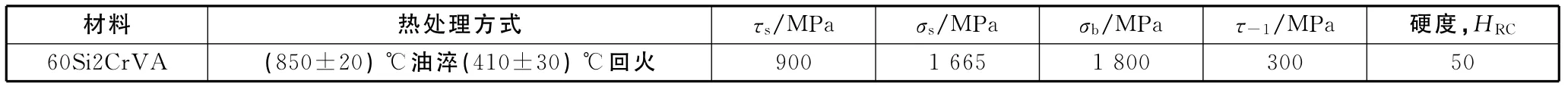

本迭板选材为60Si2CrVA。在对称应力循环下,τ-1的标准对应循环次数为N0=100万次,根据参考文献[2],其性能如表1所示。

表1 60Si2CrVA材料性能

1.4 关键工艺与预扭试验

由于迭板平衡机的使用工况要求,对迭板的选材和工艺进行了严格规定。主要有:

1)对毛坯材料进行探伤保证选材结构性能。

2)热处理。(850±20)℃油淬及(410±30)℃回火,从而使其金相组织满足设汁要求。

3)矫直。分两次对迭板进行矫直处理。

设计中迭板组承受双向扭转,受扭段长度为630mm。迭板组在扭转37.5°时承受力矩为4 500N·m,在扭转40°时承受力矩为4 800N·m,随扭角变化,扭力矩的允许公差在5%以内。

对完成加工的迭板试样进行了预扭试验,扭角和扭矩的对应关系曲线如图3所示。该图说明了设计的双向平衡方式方案是可行的。

图3 扭角与扭矩关系拟合曲线图

2 有限元分析

迭板组作为平衡机的执行部件,其自身刚强度与疲劳寿命对平衡机的安全使用起至关重要的作用。考虑到迭板组由四片单迭板组合而成,为方便仿真计算,选择单片迭板进行有限元分析。

2.1 迭板最大切应力计算

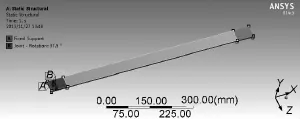

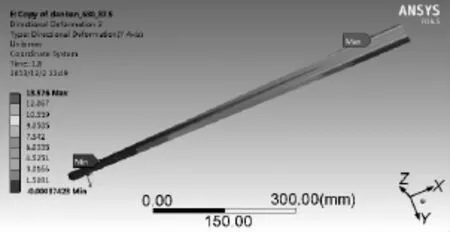

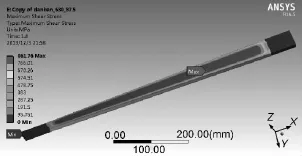

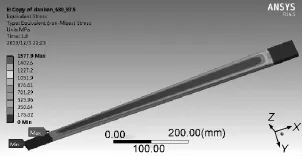

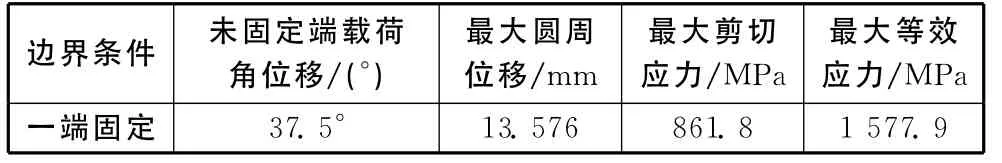

在AWE上建立迭板模型,两端分别施加固定约束和角位移,对其静力学分析,结果如图4~7所示。

图4 边界条件与载荷

图5 圆周位移云图

图6 最大剪切应力云图

图7 等效应力云图

仿真计算结果总结如表2所示。

表2 单片迭板有限元仿真计算结果

初步分析:由于最大剪切应力为861.8MPa<900MPa,且最大等效应力为1 577.9MPa<1 665MPa,故该迭板在工作过程中的静强度是满足使用要求的。

2.2 迭板的疲劳寿命分析

疲劳是引起工程结构和构件失效的最主要的原因之一。通过疲劳分析可以对承受循环载荷作用的零件进行寿命预测,若计算寿命不满足设计寿命,则需改进零件设计尺寸或结构,或选用更好的材料以满足设计寿命要求。

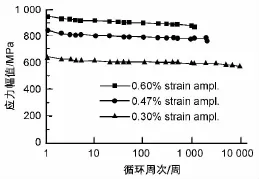

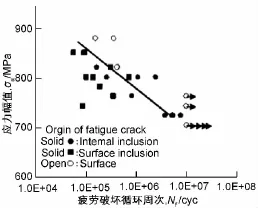

[2-3]中查得,60Si2CrVA 材料的低周和高周疲劳寿命曲线如图8~9所示。

图8 60Si2CrVA低周疲劳寿命S-N曲线

图9 60Si2CrVA高周疲劳寿命S-N曲线

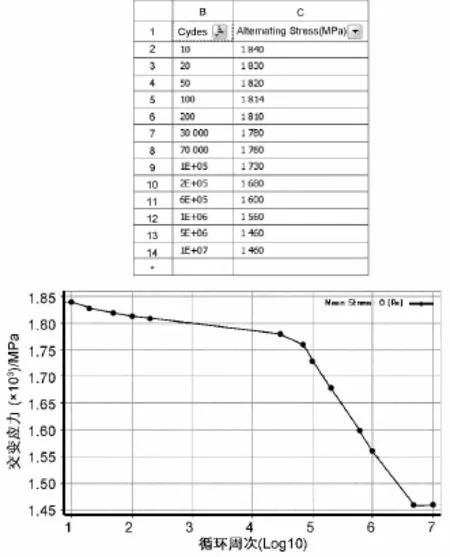

由以上低高周疲劳寿命曲线,读取各循环次数下的应力值,可拟合出60Si2CrVA材料完整的S-N曲线。考虑到迭板的疲劳分析要在AWE中完成,而AWE中所需S-N数据中的S对应的不是单纯的拉伸应力或剪切应力,因此,不能简单的将疲劳试验结果数据作为AWE疲劳分析的输入数据。按照最大剪应力理论公式为σ2+4τ槡2≤[σ],其中σ为弯曲正应力,τ为扭转剪切应力,而该迭板基本不受弯曲应力的影响,故上式可近似简化为2τ≤[σ]。鉴于此,将参考文献中查得的各循环次数下的应力值的2倍,作为疲劳分析的输入数据[4]。其数据表格与S-N曲线如图10所示。

图10 60Si2CrVA材料在AWE中进行疲劳分析所需S-N数据与曲线

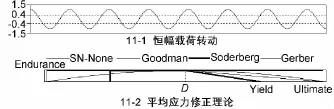

在迭板结构有限元分析基础之上,通过添加疲劳工具,并定义相关参数,如疲劳强度因子定义为0.9次,载荷类型选为恒定幅值,由于迭板材料为韧性材料,故平均应力修正理论选择Soderberg修正理论,应力分量选择等效应力,寿命单位为1次循环[5-8],如图11所示。

图11 恒幅载荷及Soderberg修正理论曲线

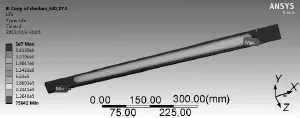

最后,添加寿命结果响应,从而计算出单片迭板的疲劳寿命如图12所示。

图12 受扭段630mm的单片迭板寿命云图

由以上寿命云图可知,受扭段630mm的单片迭板,在扭转±37.5°的转动位移载荷下,其最小可循环次数为75 842次。

3 结论

1)根据预扭试验,说明采用迭板的双向平衡方式是可行的。

2)由单片迭板的有限元分析可知其静强度满足使用要求。

3)由单迭板的疲劳寿命计算结果可知其最小疲劳寿命值与理论设计值8万次误差为5.2%,说明其仿真结果可靠性高。

4)计算机仿真不仅节省人力物力,同时给设计工作带来启示。疲劳数据随着材料和测试方法的不同而有所变化,所以很重要就是用户要选用能代表自己部件疲劳性能的数据,同时其仿真分析结果的可信度需要试验或者实际使用来验证。

参考文献

[1] 李军.火箭发射系统设计[M].北京:国防工业出版社,2008.

[2] 曾庆祥,何国求,陈成澍.一种高强度钢的低周疲劳特性及其微观机理的研究[J].西南交通大学学报,1999,34(2):190-195.

[3] Weijun HUI,YIhong NIE,Han Dong,et al.High-cycle Fatigue Fracture Behavior of Ultrahigh Strength Steels[J].J.Mater.Sci.Technol.,2008,24(5):787-792.

[4] 单辉祖.材料力学(I)[M].北京:高等教育出版社,1999.

[5] 凌桂龙,丁金滨,温正.ANSYS Workbench 13.0从入门到精通[M].北京:清华大学出版社,2012.

[6] 李兵,何正嘉,陈雪峰.ANSYS Workbench设计、仿真与优化[M].北京:清华大学出版社,2008.

[7] 闻邦春.机械设计手册[M].北京:机械工业出版社,2011.

[8] 黄朝学.某扭杆式双向平衡机的设计及疲劳寿命分析[J].机械设计,2010,27(9):72-75.