大功率半导体激光器高精度温控系统研究

2015-03-18王宗清曾晓雁

王宗清,段 军,曾晓雁

(华中科技大学武汉光电国家实验室,武汉430074)

引 言

半导体激光器(laser diode,LD)的性能受温度的影响很大,如阈值电流、输出光波长和功率都会随温度变化。在LD电流恒定的情况下,激光波长随温度的偏移量为0.2nm/℃ ~0.3nm/℃。在18℃ ~28℃范围内,LD抽运的Nd∶YAG激光器在LD温度变化时,激光器输出功率随之发生较大变化[1-2]。随着LD被越来越广泛地用于国防、科研、医疗、光通信等领域,半导体激光器对波长和功率的稳定性提出了很高的要求,这就要求对LD进行高精度温控[3-5]。

以Analog Devices公司的芯片DN8830为例,当前国外处于领先水平的公司推出半导体制冷器(thermoelectric cooler,TEC)控制芯片可实现±0.01℃激光器温控精度。目前,国内多对大功率LD采用水冷来进行控温,其响应速度慢、温控精度低。而利用TEC对LD进行温控,由于其驱动电路电流不超过3A,无法满足大功率制冷需求。报道的最高精度为±0.05℃[6]。本文中的温控对象为nLIGHT额定出光功率50W的半导体激光器,发热效率约47%,最佳工作温度25℃。采用TEC1-12710作为制冷片,TEC由大电流恒流源电路驱动,驱动电流可达7.5A[7]。采用分段积分的比例-积分-微分(proportion-integration-differentiation,PID)算法自动调整控制量[6],以高精度、线性可调节的恒流源驱动TEC,完成对TEC制冷功率的精细调整,实现高精度温控。

1 LD温控系统设计

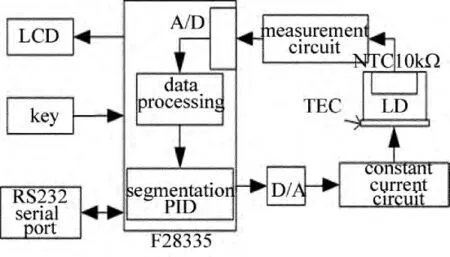

LD温控在LD抽运固态激光器中,属于控制系统的一个部分。温控系统设计框图如图1所示,主要由三部分构成:第一部分由测温电路、数/模(digital/analog,D/A)转换电路和恒流源电路构成,完成对LD的温度的高精度测量,温度传感器为10kΩ热敏电阻,装置在LD激光器壳体内,可以高精度测量LD内部温度,测量精度可达0.01℃;第二部分为控制核心数字信号处理(digital signal processing,DSP)F28335,由内部自带的12位A/D模块完成对温度信号的采集,和数据处理以及温度控制;第三部分为DSP外设温度预值电路,由键盘和液晶组成的人机交互模块,实现温度的设定与显示,RS232串口为保留的通信接口,与上位机通信。

Fig.1 Diagram of system structure

该温控系统工作原理为:热敏电阻将LD的温度信号变为电压信号,放大滤波后送入A/D模块转换成数字信号输入到DSP。DSP对该信号进行分段积分的PID运算处理后,输出控制量,经过D/A转换为合适控制电压,调整恒流源电流大小,来控制TEC制冷量的控制,实现对温度的精确控制,并在液晶上实时显示LD温度值。由于TEC在制冷量恒定时,其驱动电流大小随TEC冷热端温差的变化发生改变,为保证控制效果,系统需在TEC的制热端安装热沉等有效的散热装置。图1中,LCD(liquial crystal display)为液晶显示器。

1.1 测温电路

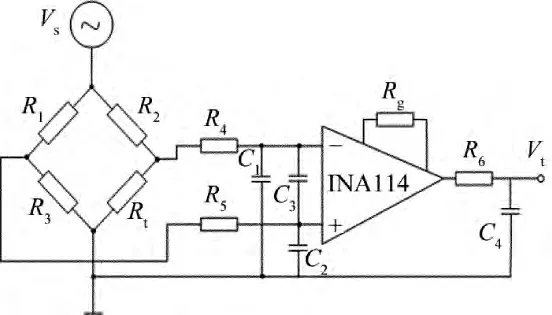

测温电路如图2所示,由恒压源、不平衡电桥热电阻测量电路和运放器INA114组成。采用不平衡电桥测量电路可防止测量电路输出负电压,避免电压变化幅度超过A/D转换电压范围0V~3V而损坏DSP。采用恒压源对热敏电阻检测电路供电的方式,是因为10kΩ NTC在0℃ ~50℃温度范围内变化时,其阻值变化范围较大,约为28kΩ~4kΩ,可以消除导线自身随温度变化而引起电阻变化的影响,同时可以限制电压过高而损坏运放器。

Fig.2 Circuit of temperature measurement

恒压源选用低噪声高精度的ADR4550模块,给电桥提供5V电压,其最大初始误差为±0.02%,长期输出电压漂移低,有效提高测温精度。电路中高精度仪表运放INA114具有低输入偏置电流,高共模抑制比,可以准确放大电压信号,满足测量要求。

图2中输出电压Vt与热敏电阻Rt的关系为:

式中,K为仪表运放增益。

由于DSP内部A/D输入电压范围为0V~3V,应合理选择电阻值,避免Vt超过转换范围;A/D输入端口设计了限幅电路,防止电压过高损坏DSP。系统设计R1=R2=100kΩ,R3=50kΩ;经过计算电路正常测温范围为 -12℃ ~55℃,电路工作于 25℃时,Vt=1.33V满足设计要求。

1.2 TEC控制电路

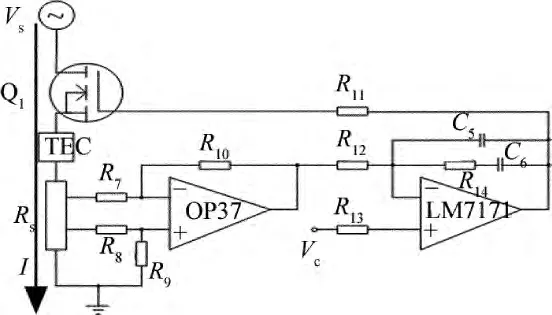

由于温控系统要求较大制冷功率,所以设计了大电流电路驱动TEC,电流峰值达到7.5A,稳态时约为6.5A,TEC最大制冷功率达到80W。经实验验证,此控制电路可实现0.01A的高分辨率线性调节,实现高精度调节TEC制冷功率。

控制电路包括12位串行DAC7611构成的数模转换电路和恒流源电路两部分[8]。其工作原理是由DAC7611将DSP输出的控制量转换成电压信号,通过控制恒流源电流大小,来控制TEC的制冷量。

DAC7611属于12位串行输入的模数转换器,转换时间快达7μs,无需额外提供参考电平,简化了电路,且其接口可直接匹配F28335芯片,方便设计。输出电压线性可调范围为0V~4.095V,转换误差为±0.01V,满足恒流源电路的控制精度要求。

恒流源电路主回路由稳压输出的开关电源、调整管Q1、TEC测流电阻Rs组成。调整管Q1为IRF1503,其导通电阻Rd仅为3.3mΩ,具有转换速度快的特点。测流电阻PBV-R010的阻值较小,需对测得电压进行高倍放大。R7,R8,R9和R10均为高精度电阻,以提高精度。比例-积分电路中运放LM7171为高速运放,匹配电路实时快速调整的要求。恒流源电路如图3所示。

Fig.3 Circuit of constant current source

图3 中TEC驱动电流与控制电压的关系为:

式中,R7=R8,R9=R10,Vc为 DAC 输出的控制电压,I为TEC驱动电流。

恒流源电路工作原理是:测流电阻将电流值转化成电压值,经过OP37放大,与数/模转换输出的控制电压Vc进行比较,通过比例-积分电路构成反馈电路输出调整电压,控制调整管的导通程度来调整主回路电流,实现稳定的恒流输出。

1.3 人机接口

系统用按键控制电路,可直接设置温控目标温度;LCD实时显示设定温度和实测LD温度,实现人机交互的功能。上位机可通过RS232串口与温控系统通信,实现温控的智能和远程控制。

2 程序设计

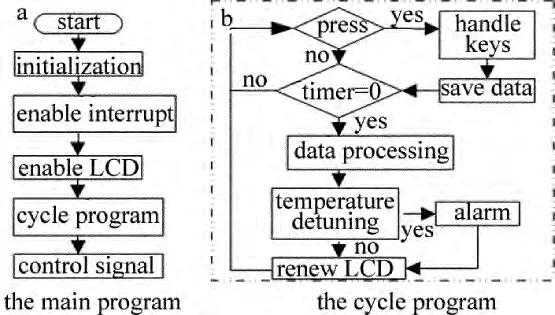

主程序流程图如图4所示,系统采用模块化的结构,将整个系统划分为相互独立的模块,因此明确每个模块的工作,只要设计好与其它模块的接口,就不会受到其它模块的干扰,便于设计复杂的程序。

Fig.4 Program flow chart

主要包括系统初始化、中断服务程序、串口通信程序、按键扫描程序、液晶显示刷新程序、数据处理程序、PID算法实现等。数据处理程序主要是包括对采样值进行数字滤波、平均、计算,得到准确温度值,经过分段积分的PID算法处理,输出控制量。

2.1 PID 算法

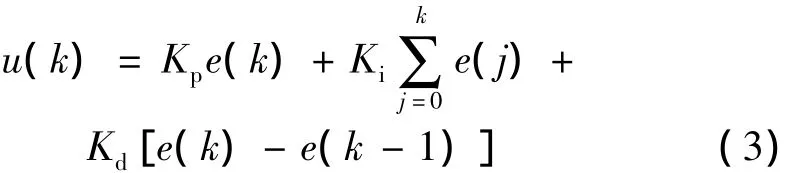

PID算法因其算法简单、可靠性高,而广泛应用于工业过程控制和温度控制中。离散的PID表达式如下:

式中,e(k)为第k次采样的偏差值,e(k-1)为第k-1次的采样偏差值,Kp为比例系数,Ki为积分系数,Kd为微分系数。

在大功率LD温控系统中,由于LD制热量较大,为防止出现温度失调的情况,此系统选择改进的分段积分的PID算法[9]。即对于不同的温度区间,采取不同的积分值,实现不同的调整速度,达到安全、快速稳定的目的。具体分段情况如下式:

式中,u(k)max为最大调节量,i1和i2为两个具体的积分系数值,e0和e1为温度偏差值。

在实际控制中,e0和e1是与目标温度的差值,分别取1和0.5;u(k)max由硬件电路确定。在自动调节过程中,PID积分项可能会累积较大的调节量,影响温控速度,所以程序在每次温控开始前对积分量清零。

2.2 PID参量调节

作者选择4∶1衰减法对PID参量进行整定,其基本原理是先把积分时间放到最大,微分时间放到0。待调节系统稳定后,逐步减小比例度,观察输出电压(电流)和调节过程的波动情况,直到出现4∶1衰减过程为止。记录4∶1衰减比例度和操作周期,根据经验公式,求得调节器各个参量的具体数值[10-11]。再结合实验进行微调,得到较理想控制效果,实验参量为:Kp=4500,i1=0.4,i2=1,Kd=500。

3 实验结果

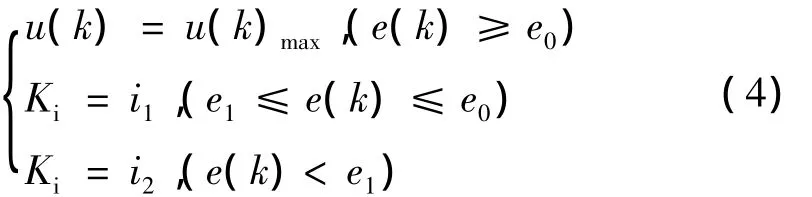

在5℃ ~26℃的环境下对该温控系统进行长时间测试,系统稳定工作。LD开启关闭全过程的温控动态曲线如图5所示。

由图5可知,LD启动时电流是一个缓慢上升的过程,关闭时缓慢下降;额定工作电流7.5A,此时出光功率为50W,发热功率约为45W,温度稳定于25℃。开启时温度在LD达到额定工作状态后迅速稳定下来,TEC在LD关闭后停止制冷,温度缓慢降至室温。LD开关全过程中,温度在室温与目标温度间正常波动。解决了开关机时温度失调的问题。

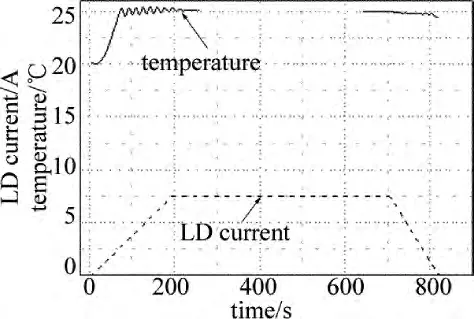

改变设定温度值时,系统温控情况如图6所示。

Fig.5 Overall process of temperature control

Fig.6 Different temperature control

图6a中的设定温度值为17℃,图6b中的设定温度值为40℃。实验结果表明,系统温控范围达到15℃ ~45℃。系统长时间稳定工作时的温度稳态曲线如图7所示。

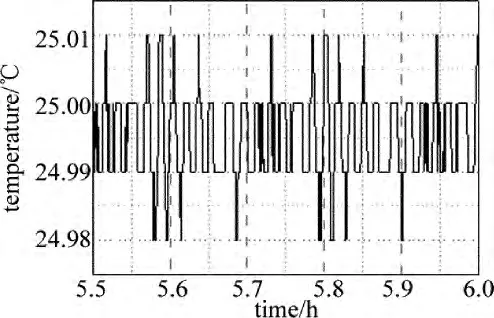

Fig.7 Stable temperature control

温控系统进行了6h以上的测试,结果表明,LD温度长时间稳定在±0.02℃的范围内,满足设计要求。

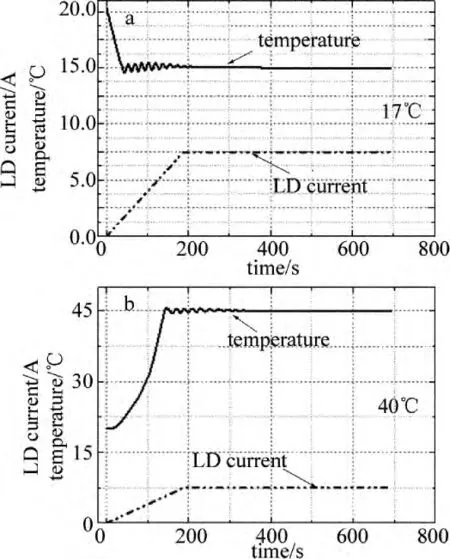

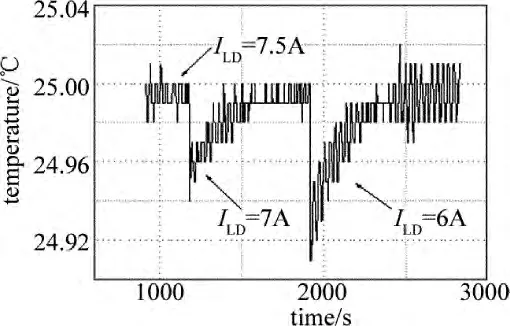

当LD电流发生变化,即改变LD发热功率时,实测温度曲线如图8所示。

测试结果表明,系统具有良好的自调节能力,在发热功率发生变化时,迅速调整TEC制冷功率,可在2min内恢复稳态。该温控系统在发热功率为1W~60W的范围内,实现±0.02℃的温控。

Fig.8 Temperature control with the change of different current

4 结论

系统采用DSP F28335作为控制核心,配合高精度的测温电路,采用分段积分的PID控制算法,使用大电流恒流源电路驱动TEC,实现了对大功率LD的高精度智能温控。DSP丰富的外设端口及串口通信功能,使该温控系统具有良好的扩展性和兼容性。该温控系统为额定功率60W以下的LD,提供了一种高精度的温控方案,可应用于LD抽运的固态激光器等工业场景。

[1] ZHANG W P,LI M Sh,SHANG W D,et al.Temper-ature control precision of LD in DPL[J].Infrared and Laser Engineering,2008,37(1):69-72(in Chinese).

[2] YAN S,LI D G,YU Zh L.Research on the simulation of temperature control of semiconductor laser based on ADRC[J].Industrial Instrumentation & Automation,2013(1):3-5(in Chinese).

[3] FENG D Q,REN X M.Simulation research on fuzzy PID in network control system[J].Process Automation Instrumentation,2013,34(1):61-63(in Chinese).

[4] XU G P,FENG G X,GENG L.Temperature control of high density TEC based on MCU operation[J].Laser & Infrared,2009,39(3):254-256(in Chinese).

[5] GAO P D,ZHANG F Q.Design and implementation of high precision temperature control system for semiconductor lasers[J].Laser Technology,2014,38(2):270-273(in Chinese).

[6] ZHANG R,WAN H J,WANG A H.Research of PID control based on piecewise integral[J].Technology of Automation and Applications,2013,32(8):8-9(in Chinese).

[7] HUANG Y W,CUI R Zh,GONG M L,et al.TEC based thermostat system for high power semiconductor laser[J].Infrared and Laser Engineering,2006,35(2):143-147(in Chinese).

[8] HUANG T Ch,JIA S,YU J H,et al.Design and realization of digital controlled DC current source with high-precision[J].Instrument Technique and Sensor,2013,40(6):27-29(in Chinese).

[9] DUAN W Y,WU L H,ZHOU J,et al.Amelioration of the integral part in PID method[J].Control and Automation Publication Group,2007,23(6/1):63-64(in Chinese).

[10] FAN Y F,LI P.PID controller tuning[J].China Instrumentation,2002(3):24-27(in Chinese).

[11] QIU L,ZENG G,ZHU X F,et al.A comparative study of PID turning methods[J].Techniques of Automation & Applications,2005,24(11):28-31(in Chinese).