大伙房水库输水工程15#洞TBM段衬砌混凝土施工技术分析

2015-03-18唐永

唐永

(辽宁省大伙房水库管理局,辽宁抚顺113007)

大伙房水库输水工程15#洞TBM段衬砌混凝土施工技术分析

唐永

(辽宁省大伙房水库管理局,辽宁抚顺113007)

大伙房水库输水工程15#洞下游主洞采用TBM法开挖,全长2 373 m,其中Ⅱ类围岩175 m,Ⅲ类围岩1 805 m,Ⅳ类围岩393 m。文章主要对大伙房水库输水工程15#洞下游TBM段衬砌混凝土施工与安全技术进行分析,为后期水库的运行提供参考。

大伙房水库;15#洞下游;TBM;施工与安全技术

1 15#洞下游TBM段工程概况

大伙房水库输水工程15#洞下游(桩号68+000.00-70+373.00)主洞采用TBM法开挖,全长2 373 m,其中,Ⅱ类围岩175 m,Ⅲ类围岩1 805 m,Ⅳ类围岩393 m。除Ⅱ类围岩段只进行仰拱衬砌其他均为仰拱、边顶拱衬砌,衬砌最终断面直径为7.16 m。Ⅲ类围岩为素混凝土衬砌,衬砌厚度为340 mm,Ⅳ围岩为钢筋混凝土衬砌,单层钢筋网,衬砌厚度为260 mm。TBM法开挖施工段混凝土衬砌在围岩地质条件均一洞段每隔16 m设一道环向施工缝,缝间设置一道HPZ—A2橡胶止水带,缝内采用聚硫密封胶封闭;在结构尺寸及围岩类别变化处增设永久变形缝,永久变形缝间设置一道HPZ—A2橡胶止水带,缝内安装闭孔泡沫塑料板,聚硫密封胶封闭表面。

2 15#洞下游TBM段施工工艺

大伙房水库输水工程15#洞下游TBM段模筑混凝土分仰拱、边顶拱两次衬砌的方法施工,衬砌混凝土施工顺序是:仰拱混凝土→边顶拱混凝土。

首先进行底部90°范围的仰拱混凝土衬砌,采用滑模施工,待仰拱施工一段距离后进行270°范围的边顶拱混凝土衬砌,边顶拱采用液压边顶拱台车,由查梁子下游边顶拱台车拆安至15#洞施工。

3 15#洞下游TBM段施工方案

3.1 基础面清理

在衬砌前将基础面堆积的石粉淤泥及喷射混凝土反弹料等由专人进行清理,并及时将清理的淤泥、混凝土反弹料输送至洞外。无法人工清除的混凝土反弹料采用风镐清理,清理的淤泥、反弹料人工装平板车运输至洞外。每一次浇筑前或绑扎钢筋前对仓面进行高压风水吹洗,清除表面粉尘、污物。并仔细检测是否存在欠挖,及时处理。

3.2 钢筋安装

TBM法施工段除Ⅳ、Ⅴ围岩衬砌采用钢筋混凝土,为单层钢筋,其余Ⅱ、Ⅲ类围岩衬砌无配筋,钢筋安装的原则为由低到高、由内向外人工进行钢筋绑扎和焊接,安装钢筋时注意以下几点:

1)钢筋安装之前需要预先对钢筋骨架进行绑扎和焊接,这样能够保证安装之后的钢筋具有刚性和稳定性;同时外侧面模板与钢筋间预设垫块,垫块采用强度不低于结构物设计强度的混凝土块;垫块预制厂内预制,并预埋铁丝;垫块互相错开,分散布置,以保证受力均匀;在各排钢筋之间,用短钢筋支撑以保证位置准确。

2)钢筋安装前,将钢筋上污垢、油垢、成片的锈、碎屑除掉。

3)边顶拱环向主筋采用两段搭接,每环设置一个搭接点。搭接点位于顶拱45°位置,两侧交错分开,钢筋加工同一截面接头≤50%。

4)钢筋安装顺序为先测量放样,安设环向架立锚杆,安装架立筋,再安装环向主筋,后安装纵向筋,最后放置混凝土垫块;钢筋按照设计尺寸安装,安装偏差严格执行施工规范。

5)钢筋搭接采用焊接,接头部位两相邻钢筋错开距离至少875 mm。

6)钢筋相交处绑在一起,形成刚性结构,绑扎节点错开布置,安装完成的钢筋必须架立牢固,并禁止踩踏和攀爬,这样能够有效防止变形[1]。

7)安装完成或经工程师验收合格后进入下一工序。

对于Ⅲ类围岩仰拱、边顶拱连接缝采用径向接缝,素混凝土衬砌仰拱与边顶拱接缝间设φ22连接钢筋,钢筋长度1 000 mm,钢筋间距300 mm。

3.3 模板施工

3.3.1 仰拱滑模

15#洞下游仰拱采用滑模施工,仰拱滑动模板骨架为型钢组成的桁架,由模板总成、托架装置、支撑千斤、滚轮及限位抗浮装置组成,桁架断面尺寸(宽×高×长)为2 099 mm×6 740 mm×6 000 mm,面板由厚6 mm的钢板制成,为消除底板水平面混凝土表面气泡产生的质量缺陷,在水平面(2 117 mm宽)不设置模板,采用人工抹面压光。模体两侧端头节设正反轮及侧面轮,控制模板的水平及竖直方向的位移,用“I16”字型钢支承作轨道,轨道下设置自制轨排,轨排间距1.0 m,采用钻机在边拱处造孔并埋设锚筋固定轨排。仰拱滑模模体自重约6.0 t,模体滑行采用3T导链牵引。仰拱滑模结构图见图1。

图1 仰拱滑模结构图

15#洞下游边顶拱模筑混凝土采用液压钢模台车进行施工,边顶拱台车结构型式见图2。

图2 TBM开挖段边顶拱液压钢模台车结构图

边顶拱台车设计参数如下:衬砌型式采用TBM法,台车类型:液压自行式,台车每模衬砌长度:L=16 m,最大外型尺寸:20 048 mm×6 484 mm× 7 160 mm,净空尺寸:B×H=3500 mm×3730m,台车行走速度:8 m/min,单边最大脱模量:300 mm,水平调整量:100 mm(单边),系统流量:Q=20~40 L/min,系统工作压力:P=16 MPa,轨中心距:3 200 mm±10 mm,竖向油缸最大行程:200 mm,侧向油缸最大行程:300 mm,水平油缸最大行程:100 mm。

3.4 混凝土施工

3.4.1 仰拱混凝土施工

3.4.1.1 仰拱拉模施工工艺

仰拱滑模施工工艺流程图见图3。

图3 仰拱滑模施工工艺流程图

3.4.1.2 仰拱滑模施工顺序

1)在侧向边拱上距滑模面10cm处用,利用手持式风钻造孔并埋设锚筋固定滑模轨排,轨排间距1.5 m,安装前,进行轨道轴线和安装高程测量,严格整平后铺设,初步固定好,进行轨距、轴线、高程检查,无误后最终固定。

2)滑模由平板拖车运进主洞施工部位,进行滑模安装,经校验后,对滑模先进行空滑试验,达到施工条件。

3)挡头模板进行安设,并安设橡校止水带等,用钢筋支架将挡头模板加以固定。

4)在对下部基础面清理验收合格后,开始滑模,底板混凝土采用轨行式混凝土罐车运输,泵送混凝土入仓,入仓混凝土采用φ50软轴振捣器进行平仓振捣,保证混凝土料面高于滑模面板20 cm,底板滑模模体采用2t电动葫芦牵引行走,滑模行走速度为0.2 m/min,滑模行走时开动平板振捣器,将混凝土振捣充分,然后由人工将混凝土表面抹面压光[2]。抹面修饰是拉模施工中的重要环节,直接关系到施工质量的好坏。脱模后应立即进行抹平,待强度上来后,进行多次抹面压光,一般要3~4次。

3.4.2 边顶拱混凝土施工

3.4.2.1 TBM段边顶拱混凝土施工

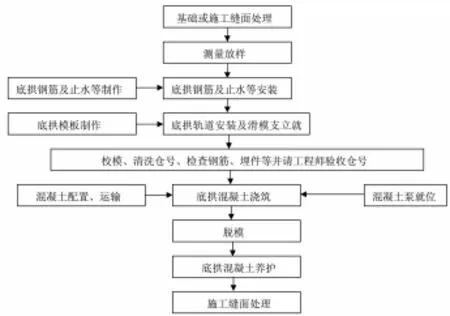

边顶拱施工工艺流程图见图4。

图4 边顶拱施工工艺流程图

3.4.2.2 边顶拱台车施工顺序

1)当仰拱滑模施工一定距离、混凝土强度达到设计强度的70%以上后,在仰拱混凝土面上安装台车轨道,轨道下安装轨排,轨排间距1.0 m。安装前,先进行轨道轴线和安装高程测量,严格整平后铺设钢梁轨道,初步固定好,进行轨距、轴线、高程检查,无误后最终固定。

轨道铺设要求及允许偏差见表1。

表1 台车轨道铺设允许偏差

3.4.2.3 台车就位

测量组在台车定位之前,将设计隧道中线测设于仰拱面上,并在仰拱边墙基础上标出标高参照线严格整平后铺设钢梁轨道。台车移至衬砌位置后进行就位立模施工,立模前台车处于脱模状态,施工按下面步骤进行:

1)调整台车至衬砌的位置,将基础千斤顶撑于行走钢轨上并旋紧。

2)操作水平油缸手动换向阀手柄,使水平油缸平移,调整台车使其中心线与隧道中心线对齐。

3)操作竖向油缸手动换向阀手柄,使竖向油缸上升,调整台车使其达到预定高度后,旋紧竖向千斤顶。

4)操作侧向油缸手动换向阀手柄,使侧向油缸撑出,粗调台车模板至预定位置,与仰拱基础密贴。

5)关闭电机,来回摇动手动换向阀手柄,使侧向油缸卸压,调节侧向千斤顶,使钢模板台车侧模板达到灌注状态。

6)台车安装就位后,严格进行检查,经检查合格后涂刷脱模剂,先后两组衬砌搭接长度10 cm,对不严密的接缝位置,利用海棉进行封堵。

3.4.2.4 挡头模板安装

台车就位调整之后对挡头模板进行安装,采用5cm厚的木板制作成定型挡头板,利用角钢“U”型卡和短方木固定,自上而下环向安装,安装时注意接缝的密实性,以防漏浆。

3.4.2.5 混凝土浇筑

混凝土采用强制式拌和站进行拌制。混凝土拌制后,由电瓶机车牵引轨行式混凝土罐车向洞内运输,运输至施工作业面的混凝土倒入混凝土输送泵。混凝土输送泵经过模板预留的工作窗口进行入仓。混凝土由输送泵直接泵送入模,从两侧边墙对称浇筑,每一窗口浇筑完毕后立即关紧、关严。在混凝土浇筑过程中,混凝土最大下落高度≤1.2 m。边墙两侧混凝土均匀上升,最大高差≤50 cm。混凝土水平分层宜为50 cm,浇筑过程中不能中断需要进行连续操作。当浇筑作业窗下50 cm时,应刮净窗口附近赃物,涂刷脱模剂,窗口与面板接缝处涂腻子,保持紧密结合不露浆。混凝土捣固使用插入式振动器捣固,插入式振动器移动距离为其作用半径的1.5倍,振动器插入下层混凝土5~10 cm,与侧模应保持50~100 mm的距离,插入下层混凝土50~100 mm,每一处振动完毕后,应边振动边徐徐提出振动器,避免振动器碰撞模板、钢筋及其他预埋件。台车同时设置平板震动器辅助振捣,保证衬砌整体光洁平整。

边顶拱衬砌封顶由边顶拱钢模台车顶拱预留的注浆口进行灌浆,注浆孔内径150 mm,注浆管上设置逆止阀。进行封顶注浆施工时,检查灌注窗口、封堵模板是否开闭严密,确保不漏浆,将混凝土输送泵管路接在拱部注浆管上,灌浆时按照先两边后中间的顺序进行注浆,灌注结束,关闭逆止阀,防止浆液漏出。

3.4.2.6 模板拆除

对于边顶拱混凝土拆模时间为:最后封顶混凝土试件强度必须达到2.5 MPa,这样才能拆除模板,拆模过程中要格外小心,避免缺楞少角的现象发生。

3.5 凝土运输过程中应注意的事项

3.5.1 混凝土运输控制措施

混凝土运输过程中,尽量缩短运输时间,减少转运次数,防止发生分离、漏浆、泌水及过多降低坍落度等现象,混凝土运输时间不得超过规定值,必须及时对运输设备进行冲洗。在混凝土运输过程中,我们要采取措施保证混凝土不分离、漏浆及严重泌水,并防止混凝土离析。

3.5.2 泵送混凝土作业控制措施

1)起动混凝土输送泵,空运转。若气温较低时,空运转的时间应适当延长,要求液压油的温度升高到15℃以上才可以泵送。禁止采用主溢流阀高压溢流的办法来加快升温速度,因为在低温条件下使主油泵重负荷运转,会加速磨损。

2)向混凝土泵料斗喷洒清水,以湿润料斗、分配阀及输送管道,开盘前先泵送同级砂浆,以使整个混凝土输送管道得到润滑。

3)为使混凝土输送管路安装后不再移动,我们在靠近灌注工作面位置的输送管采用软管。

4 15#洞下游TBM段安全保证措施

4.1 衬砌台车安装安全措施

凡参加衬砌台车安装的工作人员必须熟悉本工作相关的安全操作规程和技术实施规范,安装前对安装工人进行安全教育。台车安装人员须佩戴安全帽,防止拱顶及台车上掉碎石、杂物伤人。台车安装高空作业人员应系好安全带、安全绳、穿绝缘鞋。台车定位前应先确定其背后无工作人员再启动液压装置。台车上用电须由专职电工接线,定期检查线路绝缘情况,防止漏电击伤工作人员。

4.2 混凝土输送泵使用及灌注混凝土安全措施

泵送作业时,机手不得离岗,经常观察压力、油温是否正常。泵机运行时,严禁将手或异物伸进筛网内。任何维修工作,必须关闭主机后方可进行。离泵及操作者3 m以内的输送管、接头和弯头,应定期更换,该范围内的管路应加以防护。泵送结束,一定要清洗泵机、混凝土缸、料斗、管道,严禁混凝土料的残留。

[1]苏奕文.全环内通式衬砌台车在大伙房水库输水隧洞工程中的应用[J].水利水电技术,2010(07):53-56.

[2]梁丽娟.客运专线边顶拱式混凝土衬砌钢模台车施工[J].山西建筑,2010(01):318-319.

Linear Concrete Construction Technique Analysis of No.15 Tunnel TMB Section of Dahuofang Reservoir Conveyance Project

TANG Yong

(Liaoning Provincial Dahuofang Reservoir Management Bureau,Funshun 113007,China)

TMBmethod was adopted to excavate themain tunnel on the downstream of NO.15 tunnel of Dahuofang reservoir conveyance project with a total length of 2373 meters,of which,175 meters of adjoining rock in GradⅡ,1805 meters of adjoining rock in GradⅢand 393 meters of GradeⅣ.This paper analyzes mainly the linear concrete construction and safety technique of TMB section on the downstream of No.15 tunnel of Dahuofang reservoir conveyance project to provide references for future reservoir operation.

Dahuofang reservoir;downstream of No.15 tunnel;TBM;construction and safety technique

F426.91

A

1007-7596(2015)05-0041-04

2014-10-31

唐永(1979-),男,辽宁桓仁人,技术员。