除尘器区低温省煤器烟道数值模拟

2015-03-18苗世昌

苗世昌

(大唐洛阳热电有限责任公司,河南洛阳471000)

电站锅炉的一般排烟温度为120~140℃,能量损失为3%~8%,对排烟余热进行回收与利用可显著提高锅炉效率,实现节能减排。为适应电站锅炉排烟余热节能改造的需要,在除尘器前烟道设置低温省煤器,利用回热系统的低温给水吸收锅炉排烟余热,可大幅度降低锅炉排烟温度,文献[1-3]对低温省煤器进行了研究。除尘器前烟道低温省煤器内烟气流速偏差会降低低温省煤器换热效率,同时还会对低温省煤器管路造成磨损、冲刷[4-5]。除尘器前烟道系统用于连接空气预热器与除尘器,并将烟气分配到除尘器各室,除尘器前烟道系统内流速的均匀程度将影响除尘器各室烟气分配的均匀程度,并影响到除尘器的电耗和除尘效率[6]。张燕[7]采用数值模拟方法对加装低温省煤器后锅炉尾部烟道进行研究,分析了烟道内部流场对低温省煤器的影响。王为术[8]对除尘器区低温省煤器烟道的流场均化和导流优化设计进行数值模拟研究,分析了流场不均对除尘器区低温省煤器及除尘器工作性能的影响,并提出有效的优化方案。刘明[9]利用数值模拟对除尘器前烟道流场进行数值计算,研究该段烟道的流场对除尘器的影响,并提出改造方案。某电厂300 MW燃煤机组除尘器前烟道结构设计不合理,阻力偏大、流量分配不均,导致该段烟道磨损严重、除尘器电耗高、除尘效率低。为此,笔者采用数值模拟方法,结合前烟道低温省煤器改造,进行数值试验研究,以获得烟道内烟气流态和速度分布,为工程技术改造提供参考。

1 数值模型

1.1 网格模型

研究对象为300 MW燃煤机组,每台机组布置有四台除尘器,空气预热器至除尘器间烟道为对称结构,在锅炉除尘器前烟道加装低温省煤器,选取空预器出口到除尘器出口烟道系统作为研究对象,可选取两个除尘器作为一个烟道单元,如图1所示。针对烟道单元内流场特性进行数值模拟,利用ICEM软件对两个除尘器和一个低温省煤器的烟道单元进行三维建模和网格划分,烟道系统网格如图2所示。应用结构化/非结构化混合网格技术,对管屏与导流板处进行局部加密,在计算过程中通过逐步细化网格得到近似网格无关解,网格总数为450万个。

1.2 数学模型与边界条件

在除尘器前烟道的数值模拟中,采用FLUENT6.3软件进行计算,烟气的流动是基于雷诺时均N-S方程,采用RNGk~ε双方程湍流模型进行模拟:

动量方程:

湍动能方程:

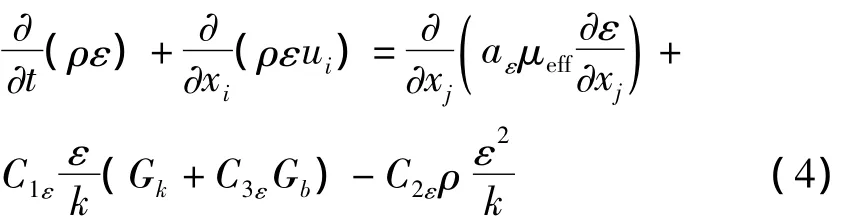

湍动能耗散率方程:

式中:ui为流体平均速度;fi为沿i方向的质量力;ρ为水的密度;p为流体压力;v为水的运动粘性系数;vi为涡粘性系数;σk、σε为方程的Prandtl数,同时取 1.39;C1ε、C2ε为模型常数,分别取1.42、1.68;取 0.084 5。

近壁区域采用壁面函数法,采用SIMPLE算法模拟速度场与压力场耦合,采用一阶迎风差分格式,隐式求解[9];计算采用低松弛迭代的变松弛系数法。模型进口采用速度入口条件,入口流场为断面平均流速,模拟机组BMCR工况;出口为自由出流;壁面粗糙度厚度取为0.5 mm。

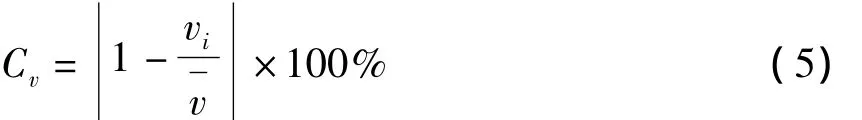

1.3 速度偏差系数

采用速度偏差系数来表征烟道内不同截面速度分布均匀性,以此来判断速度分布的优劣,Cv定义如下:

式中:vi为截面上某点速度为截面平均速度,m/s。

2 计算结果与分析

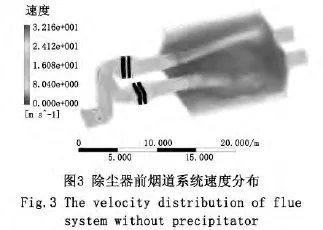

如图3所示,除尘器前烟道系统内整个烟气流场分布非常紊乱,转弯处均有明显的高速区和漩涡区,最高速度达32 m/s,这加剧了烟道的磨损;烟气进入除尘器后,烟气的流态紊乱,造成灰斗中过渡区的二次扬尘,增加了除尘器的电耗,同时也影响到除尘器的安全。

烟气进入前烟道后,首先经入口弯头的导向,因离心作用出现明显的速度不均,烟气无法充满弯头整个区域。在进入分流区域时,由于弯头的导向,A、B侧速度分布同样存在严重的不均匀性,如图4所示,A、B侧烟道均存在明显的高速区域,这将影响低温省煤器的烟气入口条件。图5为低温省煤器入口截面速度分布图,如图5(a)所示,低温省煤器A入口截面上部速度较高,最大速度为16 m/s,下部最低速度为9 m/s,截面最大的速度偏差为31.2%;如图5(a)所示,由于受前部烟道弯头的影响,烟气在低温省煤器B入口截面的速度分布严重不均,上部速度高达17 m/s,而最低速度只有8 m/s,截面最大的速度偏差为46.9%;可见低温省煤器入口流场恶劣,这将影响低温省煤器的工作效率和安全。

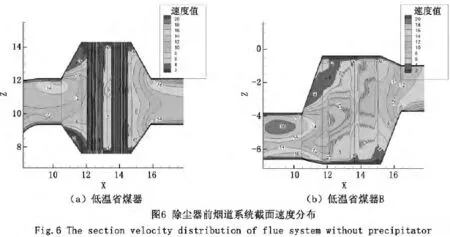

图6为低温省煤器内烟气速度分布,基于恶劣的入口条件,烟气在进入低温省煤器后,由于烟道的扩充,导致扩充方向烟气速度降低,在到达换热管屏时,速度分布严重不均。如图6(a)所示,低温省煤器A管屏截面最大速度为12 m/s,而最小只有2 m/s左右,最大速度偏差达67.5%;如图6(b)所示,管屏截面最大速度为12 m/s而最小只有2 m/s,由于低温省煤器B的烟道的转向更大,低温省煤器内低速区域较大,所以最大速度偏差达79.3%,这样的速度反差很大且分布不均,严重影响低温省煤器的换热效果,同时会磨损、冲刷低温省煤器管路,危及低温省煤器的安全。

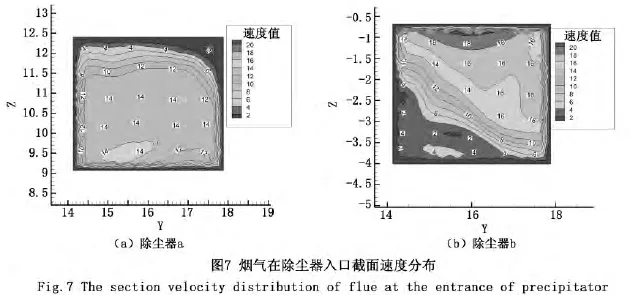

由于低温省煤器烟道扩展与减缩,导致烟气在进入除尘器时的速度分布不均,如图7(a)所示,由于受到低温省煤器出口处减缩结构的影响,除尘器A入口截面下部速度高于上部速度,最大速度为14 m/s,最小速度为2 m/s;如图7(b)所示,由于低温省煤器B结构的不对称性,从低温省煤器B出来的烟气速度更加紊乱,在除尘器B入口截面的下部约有截面四分之一面积大小的低速区域,最低为2 m/s,而上部速度最高达18 m/s,上下部较大的速度差会对除尘器的工作产生影响,当烟气进入除尘器后将发生偏斜,除尘器入口气流速度不均会影响除尘器对烟尘颗粒的捕集;流场的紊乱还会造成灰斗中过渡区的二次扬尘,影响除尘器的工作效率,增加了除尘器的电耗[10]。

3 结语

1)在除尘器区烟道弯头多、转弯急,导致烟道内速度场分布严重不均,最高速度达32 m/s,是烟道内磨损严重、除尘器电耗高、除尘效率低的根本原因,除尘器前烟道内整流消涡可以根治除尘器工作效率的问题。

2)在除尘器区加装低温省煤器后,恶劣的入口流场以及低温省煤器烟道的结构导致内部流场分布不均,换热管屏区域速度偏差较大,影响低温省煤器的换热效果,危及低温省煤器的安全。

3)低温省煤器出口的烟气速度分布紊乱,使得烟气进入除尘器后将发生偏斜,除尘器内烟气分配不均匀,增加了除尘器电耗,影响除尘器的稳定高效运行。

[1]顾伟,翁一武,曹广益,等.低温热能发电的研究现状与发展趋势[J].热能动力工程,2007(22):115-119.

[2]王为术.节能与节能技术[M].北京:中国水利水电出版社,2012.

[3]黄新元,史月涛,孙奉仲,等.670t/h锅炉增设低压省煤器降低排烟温度的实践[J].中国电力,2008,41(6):55 -58.

[4]黄新元,史月涛,孙奉仲.火电厂热系统增设低压省煤器的节能效果[J].热力发电,2008,37(3):56 -58.

[5]赵海波,郑楚光.单区静电除尘器捕集烟尘过程的数值模拟[J].中国电机工程学报,2007,27(2):31 -35.

[6]仇中柱,潘卫国,李 芃,等.数值模拟与模化电除尘器改造中的应用[J].华东电力,2010,38(6):927 -930.

[7]张燕.加装低温省煤器后锅炉尾部90°弯道流场的数值模拟[J].节能,2013(2):34-37.

[8]王为术,路统,陈刚,等.电除尘区低温省煤器烟道导流优化的数值模拟[J].华北水利水电大学学报:自然科学版,2014,35(4):57 -60.

[9]刘明,孟桂祥,严俊杰,等.火电厂除尘器前烟道流场性能诊断与优化[J].中国电机工程学报,2013,33(11):1-6.

[10]常瑞敏,熊红彦,舒佳慧.基于生态理念的鹤壁市鹤淇产业集聚区规划研究[J].河北工程大学学报:自然科学版,2013,30(2):42 -46.