Si/莫来石/Er2SiO5环境障涂层的 高温氧化行为

2015-03-18范金娟常振东陶春虎王富耻

范金娟 ,常振东,陶春虎,王富耻

(1. 北京理工大学 材料学院,北京 100081; 2. 北京航空材料研究院,北京 100095)

要实现航空发动机在高推重比和高效能上的重大突破,就必须提高发动机涡轮前温度,高推重比航空发动机高压涡轮热端部件的表面温度将达到1400 ℃以上[1]。目前,传统的高温合金材料已很难满足上述要求。而连续纤维增强碳化硅陶瓷基复合材料具有低密度、优异的高温力学性能及抗氧化性能,正逐步替 代高温合金,应用于高推重比航空发动机热端部件,如燃烧室等[1-3]。SiC/SiC复合材料在干燥氧气环境 中,表面形成一层致密的SiO2膜,具有较好的抗氧化性能。但在燃气环境中,SiO2会与水蒸汽发生反应生成具有挥发性的Si(OH)4(g),从而造成材料损失,降低 SiC/SiC 复合材料的性能[4-6]。环境障涂层(Environmental barrier coatings,EBCs)可大大降低水蒸汽对SiC/SiC复合材料的腐蚀,有效地解决SiC/SiC在燃气环境中性能急剧下降的难题[7-9]。

目前,环境障涂层共发展了三代。第一代EBCs由莫来石中间层和ZrO2顶层组成。第二代EBCs由莫来石+BSAS中间层和BSAS顶层组成。前两代由于耐久性与使用温度偏低等问题,不能充分发挥陶瓷基复合材料的潜力[10-12]。稀土硅酸盐材料具有较高的相结构稳定性,与中间层的化学相容性较好,满足EBC涂层的选材要求,成为第三代EBCs材料研究热点。LEE等[13]研究了稀土硅酸盐在H2O-O2环境下的挥发性,发现Yb2SiO5和Er2SiO5的质量损失较小,较为稳定。ZUHAIR等[14]研究了Yb和Er粉末的合成与表征方法,并采用等离子喷涂方法在C/C-SiC复合材料表面制备了Yb2SiO5涂层,并研究了涂层的耐久性。对于以稀土硅酸盐为面层的第三代EBCs,涂层耐久性及演变行为相关的报道还较少。ZOU等[6]采用等离子喷涂方法在C/SiC表面制备了Yb2SiO5/LaMgAl11O19环境障涂层,并采用动态热循环试验研究了涂层的抗氧化能力与失效机制,研究表明Yb2SiO5/LaMgAl11O19的失效主要是由于Yb2SiO5层与LaMgAl11O19层之间发生了扩散。本文作者选用Er2SiO5作为面层材料,采用化学气相沉积和等离子喷涂相结合的方法在SiC/SiC复合材料表面制备Si/莫来石/Er2SiO5EBCs涂层,并在1350 ℃、1500 ℃下进行氧化试验,研究涂层在高温环境下的氧化行为及结构演变。

1 实验

1.1 试样制备

实验采用的基体SiC/SiC复合材料由国防科技大学提供,试样尺寸为15 mm×10 mm×5 mm。莫来石中间层和Er2SiO5顶层均采用等离子喷涂方法制备,具体的喷涂参数见表1,莫来石中间层和Er2SiO5顶层的厚度均约为150 µm。Si粘结层采用化学气相沉积方法制备,喷涂温度为1050 ℃,气压为3×104Pa,SiCl4流量为2.5×10-5m3/s,制备的粘结层厚度约为10 µm。

1.2 实验方法

参考标准HB 5258—2000(钢及高温合金抗氧化测定试验方法),采用高温氧化炉进行1350 ℃和1500 ℃氧化实验,试样放置在氧化锆瓷舟中,涂层表面局部脱落时认为其发生了失效,氧化实验终止。氧化实验进行不同时间后将试样取出,观察涂层宏观形貌的变化,并采用SEM(FEI-QUANTA 600)、XRD(Bucker D8 Advance)、EDS(IN-CAX SIGHT6264)对涂层进行微观形貌、相组成及成分分析,研究涂层在1350 ℃和1500 ℃氧化实验后的结构和成分变化。

2 结果与讨论

2.1 涂层宏观特征变化

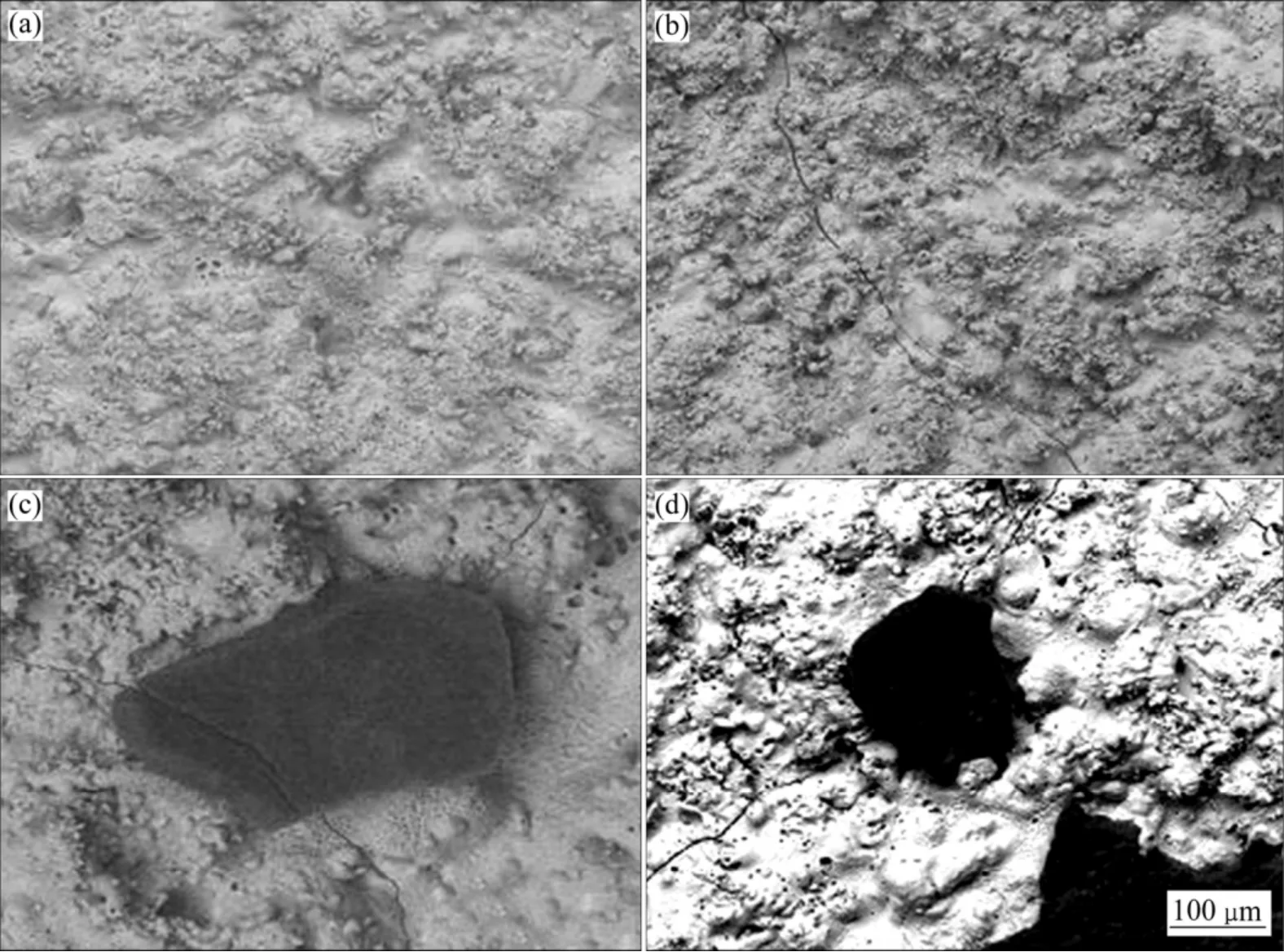

图1所示为Si/莫来石/Er2SiO5EBCs氧化不同时间的宏观特征。从图1可以看出,Si/莫来石/Er2SiO5EBCs氧化至250 h时,宏观未见明显的变化;氧化实验至350 h时,涂层表面出现小裂纹;氧化至400 h时,涂层边缘脱落,此时涂层发生失效。

2.2 涂层微观结构与成分变化

2.2.1 1350 ℃氧化

图2所示为Si/莫来石/Er2SiO5环境障涂层沉积态及经1350 ℃氧化不同时间后表面的微观形貌。从图2(a)中可以看出,刚沉积的涂层表面较粗糙,可见较多的气孔,涂层可分为部分熔融区域和完全熔融区域,为典型的等离子喷涂表面特征[14]。涂层经过150 h氧化后,表面出现微裂纹(见图2(b));氧化实验达250 h时,微裂纹变宽、变长,微裂纹数量增加,在涂层表面出现了大量的黑色相(见图2(c))。实验进行到400 h时,涂层表面的黑色相数量增加,黑色相的特征无明显变化(见图2(d))。对黑色相进行EDS分析,结果显示所含元素及含量为O:44.05%、Si:36.04%、Er:14.79%、Al:2.65%(质量分数)。可见,Si粘结层与莫来石层的元素已经扩散至涂层表面。

表1 等离子喷涂工艺参数 Table1 Process parameters of plasma spray

图1 Si/莫来石/Er2SiO5环境障涂层经1350 ℃氧化不同时间后的外观形貌 Fig.1 Appearance of Si/mullite/ Er2SiO5 EBCs after oxidation at 1350 ℃ for different time: (a) 0 h; (b) 150 h; (c) 250 h; (d) 350 h; (e) 400 h

为确定表面黑色相结构,对原始Er2SiO5粉末、Si/莫来石/Er2SiO5EBCs沉积态及1350 ℃氧化不同时间后涂层表面进行XRD分析,其结果如图3所示。从图3中可以看出,沉积态Er2SiO5层与Er2SiO5粉末主要为Er2SiO5相,未见其他的物质,说明等离子喷涂中Er2SiO5粉末显示了很好的相稳定性。结合前面黑色相EDS分析结果可以确定,氧化实验进行250 h后,涂层表面出现Er4Al2O9、Er2Si2O7和SiO2新相,且至涂层失效,再无新相产生。可见,涂层随着氧化时间的延长,Al元素与Si元素扩散到表面,与表面的Er2SiO5发生反应,生成新相,其反应式可能为

图4所示为Si/莫来石/Er2SiO5环境障涂层氧化实验进行150 h和250 h后的截面形貌。由图4可看出,氧化150 h后,涂层内出现垂直于表面的微裂纹,裂纹起始于涂层表面,向内部扩展,此时裂纹仅扩展至Er2SiO5层与莫来石层界面。当氧化实验时间达到250 h时,裂纹已经进入Si粘结层和基体,但涂层与基体的粘接较好,涂层未发生脱落。

图2 Si/莫来石/Er2SiO5 EBCs经1350 ℃氧化不同时间后涂层表面形貌 Fig.2 Surface morphologies of Si/mullite/Er2SiO5 EBCs after oxidation at 1350 ℃ for different time: (a) As-sprayed; (b) 150 h; (c) 250 h; (d) 400 h

图3 Si/莫来石/Er2SiO5原始粉末、沉积态与1350 ℃氧化不同时间后的XRD谱 Fig.3 XRD patters of Si/mullite/Er2SiO5 surface for powder,as-sprayed and oxidation at 1350 ℃ for different time

图5 所示为氧化实验至250h时涂层截面从 Er2SiO5层到基体的O元素EDS线扫描结果。从图5中可以看出,在不含O元素的粘结层与基体中均出现了O元素,说明O元素已经扩散至粘结层与基体。此时,EDS的点分析结果表明,采用化学气相沉积方法制备本无O元素的Si粘结层的O含量已达46.75%(质量分数)(见表2)。扩散进入的O元素将粘结层和基体氧化,将会降低涂层的粘结强度。从表2中还可以看 出,Er2SiO5层与莫来石层中的Al元素与Er元素向Si粘结层发生了扩散。

图4 Si/莫来石/Er2SiO5 EBCs 1350 ℃氧化不同时间后的截面形貌 Fig.4 Section morphologies of Si/mullite/Er2SiO5 after oxidation at 1350 ℃ for different time: (a) 150 h; (b) 250 h

图5 Si/莫来石/Er2SiO5 EBCs氧化250 h后涂层截面O元素EDS谱 Fig.5 EDS spectrum of O for Si/mullite/Er2SiO5 EBCs after oxidation for 250 h

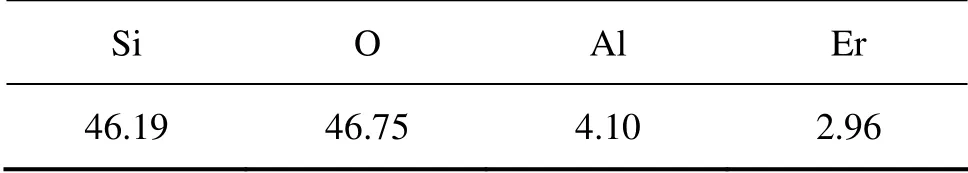

表2 Si/莫来石/Er2SiO5涂层氧化250 h后Si粘结层的EDS分析结果 Table2 EDS analysis results of Si/mullite/Er2SiO5 of bonding coat Si after oxidation for 250 h (mass fraction,%)

2.2.2 1500 ℃氧化

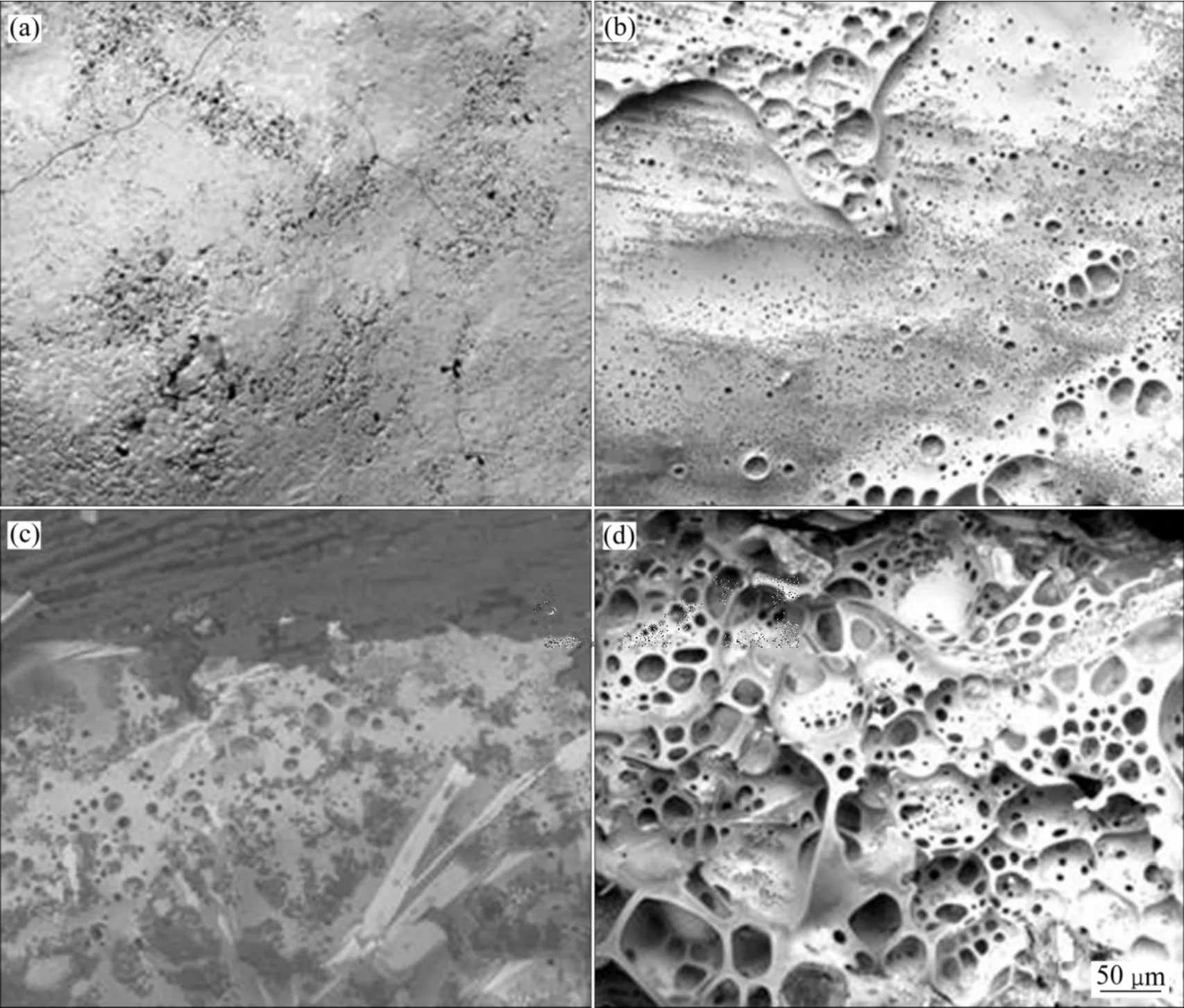

图6所示为Si/莫来石/Er2SiO5环境障涂层在 1500 ℃氧化不同时间后的微观形貌。由图6可看出,氧化实验进行2 h后,涂层变得平坦,涂层表面出现微裂纹(见图6(a)),在基体与涂层界面可见大量的玻璃态泡状物质(见图6(b)),可能是Si粘结层熔融所致,因为Si的熔点为1412 ℃。涂层表面大部分区域变成 熔融后凝固状态(见图6(c)),涂层变薄,涂层材料明显变少,局部区域露出里面的基体,涂层材料发生流动,呈现熔融后重新凝固的不规则形貌。除了涂层与基体界面,涂层内部可见大量的气泡与孔洞状特征(见图6(d)),且气泡及孔洞尺寸明显变大。

图6 Si/莫来石/Er2SiO5涂层经1500 ℃氧化不同时间后的氧化特征 Fig.6 Oxidation characteristics of Si/mullite/Er2SiO5 EBCs oxidated at 1500 ℃ for different time: (a) Surface,2 h; (b) Interface between coat and substrate and inner coat,2 h; (c) Surface,5 h; (d) Interface between coat and substrate and inner coat,5 h

图7 所示为Si/莫来石/Er2SiO5环境障涂层在1500 ℃氧化5 h后表面XRD谱。从图7中可以看出,涂层氧化5 h后,生成Er6Al10O24、Er2Si2O7新相。结合微观形貌可以确定,玻璃态物质应为Er6Al10O24、Er2Si2O7的混合物。涂层经1500 ℃氧化可能发生了如下反应:

图7 Si/莫来石/Er2SiO5涂层在1500 ℃氧化5 h后表面的XRD谱 Fig.7 XRD patters of Si/mullite/Er2SiO5 after oxidation at 1500 ℃ for 5 h

2.3 机理分析

Si/莫来石/Er2SiO5环境障涂层在1350 ℃氧化时,首先涂层内产生垂直于涂层表面的微裂纹。垂直微裂纹成为O元素从环境向基体和粘结层扩散通道,将加速基体和粘结层的氧化[15]。虽然涂层氧化至250 h时,裂纹已经扩展至基体,但涂层仍未发生脱落,可以看出,纵向裂纹的产生不会导致涂层直接发生失效,这主要是由于涂层与基体之间的粘结较好。随着氧化时间的增加,扩散至粘结层与基体的O元素增加,粘结层与基体逐渐被氧化,使得涂层与基体的粘结强度降低,氧化时间达到400 h时,涂层从基体脱落。能谱分析结果可以进一步证明O元素从外部环境穿过涂层扩散到了粘结层和基体。

涂层内垂直于表面裂纹的产生与涂层的热应力有关,涂层的热应力主要来源于3部分:一部分是各层间热膨胀不匹配、热胀冷缩而导致的内应力;另一部分是涂层在高温氧化过程发生烧结而产生的内应力;第三部分是相变引起体积变化而产生的内应力[15-16]。从前面的微观结构分析结果可以看出,在涂层氧化前期(氧化实验150h之前),未观察到新相生成,涂层未出现明显烧结,但涂层表面出现了微裂纹,说明这一阶段涂层的开裂与相变应力和烧结应力无关,主要是由涂层材料和基体材料的热膨胀不匹配引起的。随着氧化时间的延长,涂层发生了相变,生成Er4Al2O9、Er2Si2O7和SiO2等新相,相变通常伴随着体积变化,这就进一步增加了涂层的内应力,从而加速了涂层内裂纹的萌生与扩展。

综上所述,1350 ℃氧化条件下涂层脱落失效主要是由于基体、粘结层被通过涂层扩散进入的O元素氧化,使得界面粘接强度降低。涂层的热膨胀不匹配产生的纵向裂纹成为O元素扩散通道,加速了基体与粘结层的氧化。氧化后期的相变应力促进了裂纹的萌生与扩展。

Si/莫来石/Er2SiO5环境障涂层在1500 ℃氧化2 h时,在涂层与基体界面生成了大量的气泡状玻璃态物质,当氧化进行5 h后,涂层与基体界面、涂层内部产生大量的气泡状物质,即玻璃态物质,主要是涂层中的元素扩散较快、发生快速相变反应所致。1500 ℃氧化时,元素快速扩散主要是实验温度加速了元素扩散和反应过程,虽然氧化2 h时,表面出现了少量微裂纹,但不是涂层元素扩散的主要通道。

3 结论

1) 采用化学气相沉积和等离子喷涂方法在SiC/SiC复合材料表面制备的Si/莫来石/Er2SiO5EBCs涂层可以在1350 ℃温度下长时间使用,在1500 ℃温度下短时间使用;高温氧化实验温度不同,Si/莫来石/Er2SiO5EBCs涂层的失效机理不同。

2) 涂层在1350 ℃时的氧化失效主要是由于基体、粘结层被通过涂层扩散进入的O原子氧化,使得界面粘接强度降低导致的,涂层材料与基体材料热膨胀不匹配导致的纵向裂纹成为O原子扩散通道,加速了O扩散,长时间氧化产生的相变应力对纵向裂纹的产生起了促进作用。

3) 涂层在1500 ℃时的氧化失效主要是元素快速扩散、反应生成大量的气泡状玻璃态物质所致,较快的元素扩散速率主要与其所受的高温有关。

[1] LEE K N. Current status of environmental barrier coatings for Si-based ceramics[J]. Surf Coat Technol,2000,133/134: 1-7.

[2] LEE K N,MILLER R A. Development and environmental durability of mullite and mulliter/YSZ dual layer coatings for SiC and Si3N4ceramics[J]. Surf Coat Technol,1996,86: 142-148.

[3] 贺世美,牟仁德,陆 峰,何利民,黄光宏,周新贵,张长瑞. BSAS环境障涂层抗水蒸气及其失效机理[J]. 失效分析与预防,2011(1): 44-49.

HE Shi-mei,MU Ren-de,LU Feng,HE Li-min,HUANG Guang-hong,ZHOU Xin-gui,ZHANG Chang-rui. Vapor resistance and failure mechanism of BSAS environmental barrier coatings[J]. Failure Analysis and Prevention,2011(1): 44-49.

[4] WU Jiang,LIN Hong,LI Jian-bao,LI Jun-feng. Corrosion behavior of AlNbO4/Mullite composite as environmental barrier coating in water vapor environment[J]. Journal of Inorganic Materials,2010,25(4): 445-448.

[5] SIVAKUMAR R,TEWARI S N,LEE K N,BHATT R T,FOX S D. Slurry based multilayer environmental barrier coatings for silicon carbide and silicon nitride ceramics. Ⅱ. Oxidation resistance[J]. Surf Coat Technol,2010,205: 266-270.

[6] ZOU B L,KHAN Z S. A new double layer oxidation resistant coating based on Er2SiO5/LaMgAl11O19deposited on C/SiC composites by atmospheric plasma spraying[J]. Surf Coat Technol,2013,219: 101-108.

[7] JACOBSON N S. Corrosion of silicon-based ceramics in combustion environments[J]. J Am Ceram Soc,1993,76(1): 3-28.

[8] OHJI T. Environmental barrier coating on silicon nitride: challenges and critical issues[C]// Proceedings of the 28th International Conference & Exposition on Advanced Ceramic & Composites. OH: ASME,2004: 1001-1005.

[9] LEE K N,Miller R A. Oxidation behavior of mullite-coated SiC and SiC/SiC composites under thermal cycling between room temperature and 1200-1400 ℃[J]. J Am Ceram Soc 1996,79(3): 620-626.

[10] LEE K N,MILLER R A,JACOBSON N S. Environmental durability of mullite/SiC and mullite/YSZ coating/SiC Systems[C]// Ceramic Engineering and Science Proceedings. Westerville: The American Ceramic Society,1995: 1037-1044.

[11] MORE K L,TORTORELLI P F,WALKER. Evaluating environmental barrier coatings on ceramic matrix composites after engine and laboratory exposures[C]// Proceedings of ASME Turbo Expo. Amsterdam: ASME,2002: 3-6.

[12] 贺世美,牟仁德,许振华,何利民,黄光宏. Si/3Al2O3·2SiO2+BSAS/Yb2SiO5环境障涂层1300 ℃抗水蒸气性能研究[J]. 材料工程,2011(7): 34-38.

HE Shi-mei,MU Ren-de,XU Zhen-hua,HE Li-min,HUANG Guang-hong. Study of water vapor corrosion at 1300℃ of Si/3Al2O3·2SiO2+BSAS/Yb2SiO5environmental barrier coatings[J]. Journal of Materials Engineering,2011(7): 34-38.

[13] LEE K N. Key durability issues with mullite-based environmental barrier coatings for Si-based ceramics[J]. Trans ASME,2000,122: 632-636.

[14] ZUHAIR S K,ZOU B L,HUANG Wen-zhi. Synthesis and characterization of Yb and Er based monosilicate powders and durability of plasma sprayed Yb2SiO5coatings on C/C-SiC composites[J]. Materials Science and Engineering B,2012,117: 184-199.

[15] LEE K N,FOX D S,BANSAL N P. Rare earth silicate environmental barrier coatings for SiC/SiC composites and Si3N4ceramics[J]. J Eur Ceram Soc,2005,25: 1705-1715.

[16] 周克崧,梁兴华,刘 敏,邓畅光. 低压等离子喷涂NiCoCrAIYTa涂层的氧化动力学[J]. 中国有色金属学报,2009,19(3): 490-496.

ZHOU Ke-song,LIANG Xing-hua,LIU Min,DENG Chang-guang. Oxidation kinetics of NiCoCrAIYTa coating by low pressure plasma spraying[J]. The Chinese Journal of Nonferrous Metals,2009,19(3): 490-496.