6061铝合金与30CrMnSiA结构钢在 模拟工业-海洋大气环境下的电偶腐蚀防护

2015-03-18黄运华申玉芳孟凡彰李晓刚

冯 驰 ,黄运华 ,申玉芳,肖 葵 ,孟凡彰 ,李晓刚

(1. 北京科技大学 腐蚀与防护中心,北京 100083; 2. 北京科技大学 腐蚀与防护教育部重点实验室,北京 100083; 3. 桂林理工大学 有色金属及材料加工新技术教育部重点实验室 材料科学与工程学院,桂林 541004)

铝合金具有密度低、抗疲劳性能好的特点,且具有较高的比强度、比刚度和较好的耐腐蚀性能[1]。其中,6061铝合金属于Al-Mg-Si系铝合金,是主要的航空系列铝合金,以Mg2Si为主要强化相,并与Al组成二元共晶相。6061铝合金是一种典型的可变形热处理的铝合金,并具有很好的综合性能,可以广泛地应用于飞机、轮船等大型交通工具上[2-3]。30CrMnSiA结构钢是航空工业中使用最为广泛的一种高强钢,在淬火高温回火状态下仍具有较高的强度和塑韧性,且切削加工性能良好,适用于制造航空工业重要的锻件、机械加工件和焊接件等[4-6]。在这两种材料接触组成电偶对时,由于6061铝合金的电位低于30CrMnSiA结构钢的,在电偶腐蚀中作为阳极,腐蚀会被加剧[7-12],从而降低了铝合金的使用寿命。因此,研究如何减弱电偶腐蚀具有了重大的实际意义。

如今,我国沿海工业发展迅速,伴随的工业污染也随之而来。工业-海洋环境的大气腐蚀以潮大气腐蚀(相对湿度为70%~85%左右)和湿大气腐蚀(相对湿度接近100%)为主,在金属表面的电解液膜层中进行电化学腐蚀。膜层的形成主要是通过毛细凝聚、吸附凝聚和化学凝聚形成,金属表面的缝隙、腐蚀产物、灰尘等都会使膜层的凝聚加速,尤其是当金属表面落有钠盐等易溶于水的盐类时,还会增加膜层的导电性,使腐蚀加剧。因此,航空材料在实际应用中面临的腐蚀环境,很多都是工业-海洋大气环境。

随着铝合金表面阳极氧化技术的发展,近年来,关于铝合金阳极氧化的研究多集中于阳极氧化的工艺及一些力学性能的应用上[13-14],而对于铝合金阳极氧化膜的耐蚀性能、腐蚀行为及机理则研究较少。对于大气腐蚀研究,室外暴晒是最常用的研究手段,它的优点在于精确度高,能准确反映材料在实际应用中的腐蚀情况,但缺点在于试验周期较长,且所需的专业实验场地较大等。目前,室内加速腐蚀由于具有效率高、与室外暴晒实验有较好的相关性等优点,逐渐成为材料腐蚀研究的热点[15]。因此,本文作者以某新型号飞机用蒙皮材料航空铝合金6061和30CrMnSiA高级优质钢为研究对象,通过在模拟工业-海洋大气环境下进行的室内周期浸润腐蚀及老化加速试验,揭示该材料在工业-海洋大气环境中的电偶腐蚀规律。

1 实验

1.1 实验材料

表1所列为本实验所用6061铝合金的主要成分。对6061铝合金表面分别进行硼酸硫酸阳极氧化处理,以及环氧聚酰胺和丙烯酸聚氨酯的复合涂层处理。表2所列为实验所用30CrMnSiA结构钢的主要成分。对30CrMnSiA结构钢表面分别进行低氢脆镀镉处理,以及环氧聚酰胺和丙烯酸聚氨酯的复合涂层处理。

6061铝合金形状和尺寸按标准HB 5143—1996中带孔板形试样进行加工,30CrMnSiA结构钢尺寸为70 mm×25 mm×3 mm。将试样通过紧固件连接,并在紧固件和试样间用橡胶垫圈绝缘。

对6061铝合金进行的硼硫酸阳极氧化处理的目的是为了增加6061铝合金表面的电阻,从而降低电偶效应。对30CrMnSiA结构钢进行的低氢脆镀镉处理的目的是为了降低阴阳两极电位差,从而减弱电偶腐蚀的驱动力,同时增强涂层底漆与基体的结合。

有涂层的试样则先涂涂层后连接,以研究涂层对电偶腐蚀的影响。由于试样在连接处所发生的电偶腐蚀最严重,故最后在试样连接边缘四周涂胶,从而减弱电偶腐蚀对6061铝合金的影响,同时也可以防止试样发生缝隙腐蚀。

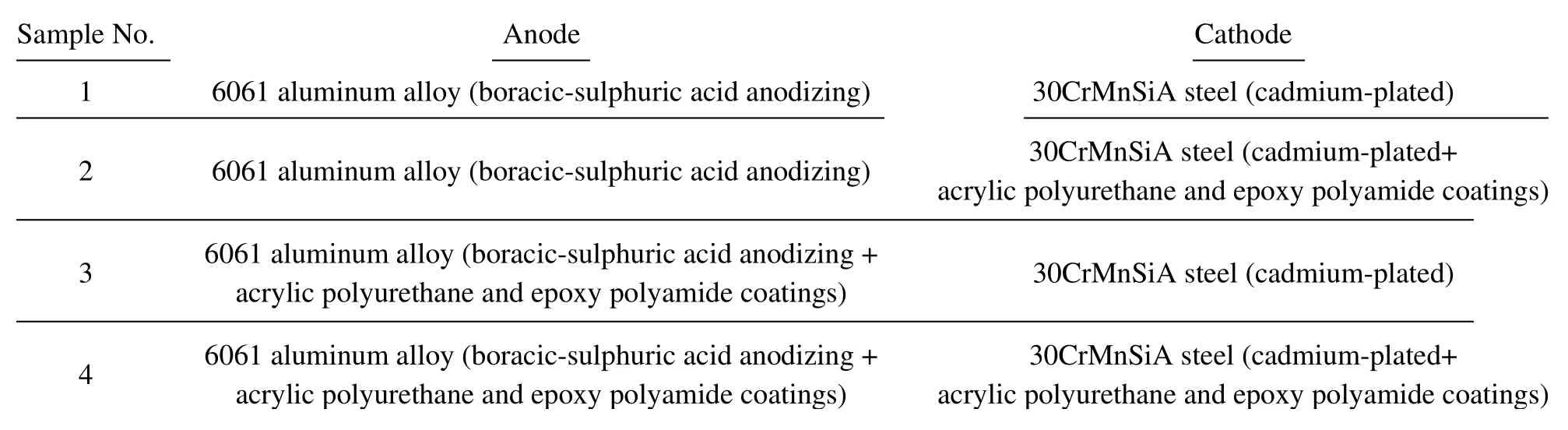

将本实验所采用的电偶连接件试样分为4组,每组编号分别为1、2、3、4,每组分别有3个平行比对试样,具体材料组成如表3所列。

表1 6061铝合金的化学成分 Table1 Chemical composition of 6061 aluminum alloy (mass fraction,%)

表2 30CrMnSiA结构钢的化学成分 Table2 Chemical composition of 30CrMnSiA steel (mass fraction,%)

表3 电偶连接件材料组成 Table3 Composition of coupled materials

1.2 实验方法

对电偶连接件进行模拟工业-海洋环境的加速腐蚀实验。通过氙灯辐射实验和周期浸润腐蚀实验来模拟工业-海洋大气环境。

以1次氙灯辐射实验和1次周期浸润实验为1个周期,将所有电偶连接件进行8周期的实验,并对每个周期之后的样品进行拍照,具体实验时间和限定条件如下:

1) 氙灯照射试验:照射时间为59 h;环境条件为辐照强度Q=(60±10) W/m2,温度θ=(55±10) ℃;2) 周期浸润试验:实验时间为48 h;环境条件为温度θ=40 ℃,相对湿度RH=90%;腐蚀溶液为5%NaCl+ 0.25%Na2S2O8(质量分数)的混合溶液(稀硫酸调整pH≈4);浸润周期为30 min,其中浸润7.5 min,烘烤22.5 min。

最后将经历8个周期的实验后试样进行三维体视学显微镜、XRD、SEM、EDS和力学性能分析。

由于在金属材料的大气腐蚀中,大气污染物SO2会使得金属表面的液膜呈酸性,会加速金属的腐蚀,故利用稀硫酸调节腐蚀溶液至pH=4,以模拟大气中SO2等硫化物的存在。且由于工业大气中污染物较多,并以各类硫化物为主,故加入少量具有非常强氧化性的Na2S2O8。因此,该腐蚀介质的本质为具有强氧化性的酸性溶液。

在加速腐蚀试验后,将有涂层的试样先在丙酮溶液中超声浸泡,再轻刮掉涂层进行腐蚀形貌观察。同时,在体视学显微镜下观察腐蚀且除锈后的试样,在试样的表面处随机选取一定数量的点蚀坑进行深度测量,并统计其平均值。

将经过8个腐蚀周期后的6061铝合金试样按金属室温拉伸试验方法HB 5143—1996 进行力学性能 分析。

2 结果与分析

2.1 试样宏观形貌及腐蚀产物成分分析

图1 试样1在不同周期加速腐蚀实验中的宏观形貌 Fig.1 Morphologies of Sample 1 in accelerated corrosion test with different cycles: (a) Initial state; (b) Two cycles; (c) Four cycles; (d) Six cycles; (e) Eight cycles

图2 试样2在不同周期的加速腐蚀实验中的宏观形貌 Fig.2 Morphologies of Sample 2 in accelerated corrosion test with different cycles: (a) Initial state; (b) Two cycles; (c) Four cycles; (d) Six cycles; (e) Eight cycles

图3 试样3在不同周期的加速腐蚀实验中的宏观形貌 Fig.3 Morphologies of Sample 3 in accelerated corrosion test with different cycles: (a) Initial state; (b) Two cycles; (c) Four cycles; (d) Six cycles; (e) Eight cycles

图4 试样4在不同周期的加速腐蚀实验中的宏观形貌 Fig.4 Morphologies of Sample 4 in accelerated corrosion test with different cycles: (a) Initial state; (b) Two cycles; (c) Four cycles; (d) Six cycles; (e) Eight cycles

图1 ~4所示分别为试样1~4在不同周期的加速腐蚀实验过程中的宏观形貌变化(其中标准拉伸件为6061铝合金,较短的长方体试样为30CrMnSiA结构 钢)。由图1~4可见,4组试样的腐蚀程度均随着实验周期的延长而增大。对于阴极没有防护涂层的30CrMnSiA结构钢,首先是表面的镀镉层逐渐变色发黄,第四周期开始出现局部的溃疡状腐蚀,随腐蚀时间的延长越来越严重。而阳极没有防护涂层的6061铝合金,首先是表面的金属光泽逐渐暗淡消失,并开始产生点蚀坑和腐蚀产物,并逐渐增多,且可以看到离偶接处越近,腐蚀程度越高,这主要是因为溶液电阻较大,使得离偶接处较远的地方受电偶腐蚀影响较轻。对有涂层的试样而言,涂层逐渐变暗、变黄。

由图1~4也可以看出,即使电偶腐蚀对30CrMnSiA结构钢有保护作用,但其仍会发生一定程度的腐蚀,同时也由于表面处理和涂层使得电偶腐蚀效应减弱,故电偶效应对30CrMnSiA结构钢的保护作用也随之减弱。图5所示为表面无涂层的30CrMnSiA结构钢的腐蚀产物的XRD谱,通过比对PDF卡片可知其腐蚀产物成分主要为Fe3O4和α-FeO(OH)。

2.2 试样显微组织分析

2.2.1 阳极微观腐蚀形貌分析

图5 30CrMnSiA结构钢腐蚀产物的XRD谱 Fig.5 XRD patterns of corrosion products of 30CrMnSiA steel: (a) Sample 1; (b) Sample 3

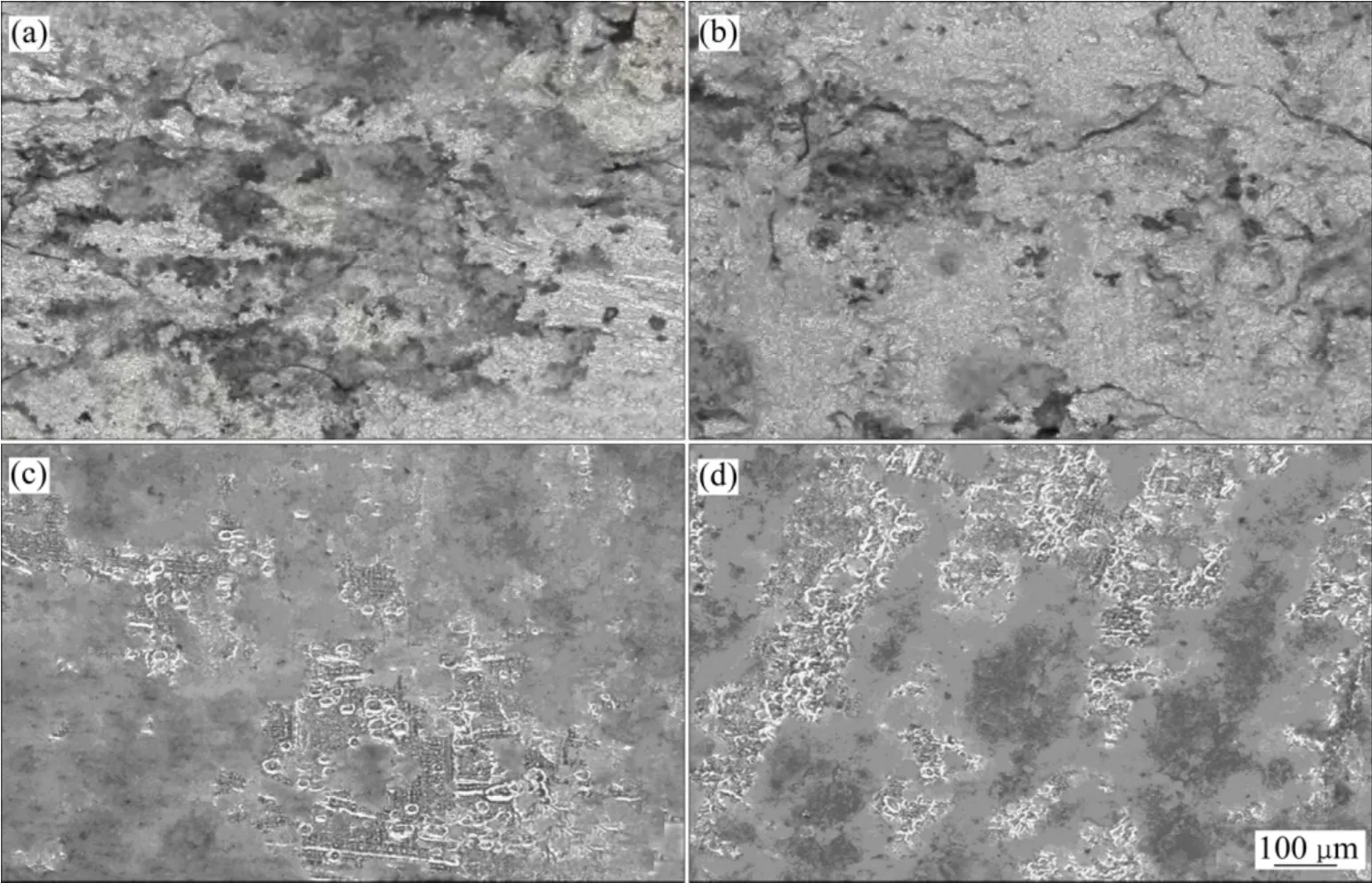

图6 不同6061铝合金试样去除腐蚀产物后的体视学显微像 Fig.6 Stereology microscopy images of different 6061 aluminum alloy samples after removing corrosion products: (a) Sample 1; (b) Sample 2; (c) Sample 3; (d) Sample 4

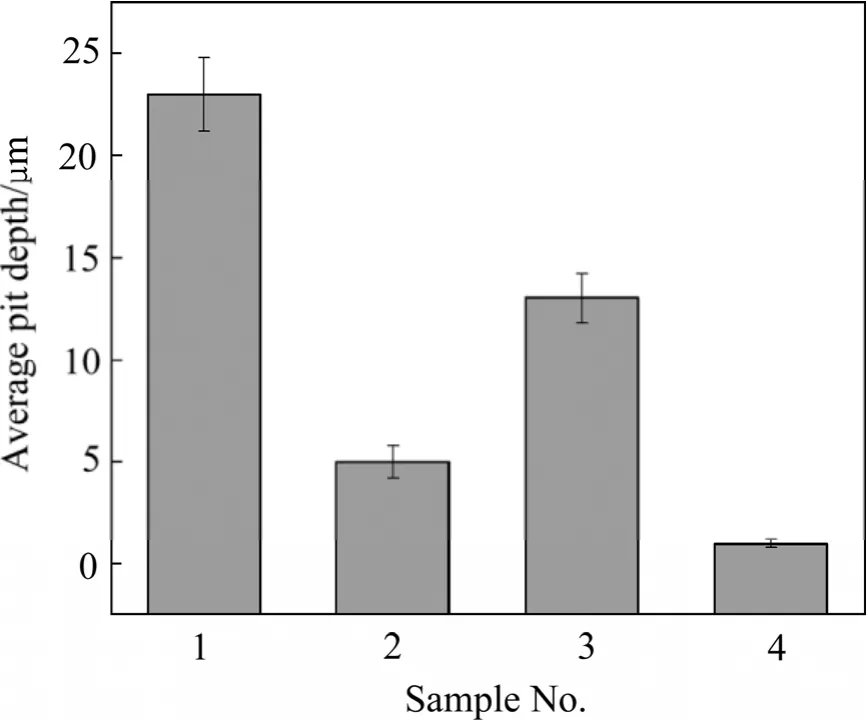

图6 所示为经过8个周期腐蚀且除锈后的阳极试样1~4的体视学显微像。其中,图6(a)与(b)中出现裂 纹,说明腐蚀较为严重;而图6(c)与(d)中呈黄绿色的区域为环氧聚酰胺底漆,很难刮掉,说明底漆与试样结合力仍很强。图7所示为6061铝合金腐蚀后的平均点蚀坑深度。由图7可知,由于涂层的高电阻,所以涂层对减弱电偶腐蚀有显著作用,尤其是当作为阳极的6061铝合金表面有涂层时,其点蚀坑深度明显降低。

图7 不同6061铝合金试样腐蚀后的平均点蚀坑深度 Fig.7 Average pit depths of different 6061 aluminum alloy samples after etching

2.2.2 阴极微观腐蚀形貌分析

图8所示为经过8个周期腐蚀且除锈后的30CrMnSiA结构钢的体视学显微像(有涂层的试样同样在丙酮溶液中超声浸泡,再轻刮掉涂层进行观察)。其中,图8(b)与(d)中呈黄绿色的区域为环氧聚酰胺底漆,呈白色的为丙烯酸聚氨酯面漆,对比图6(c)与(d)可以看出,30CrMnSiA结构钢表面的涂层经过腐蚀后与基体结合较6061铝合金的更好。图9所示为30CrMnSiA结构钢腐蚀后的平均点蚀坑深度。由图9可知,作为阴极的30CrMnSiA结构钢点蚀坑深度整体上小于阳极6061铝合金的,可见电偶腐蚀效应对阴极起到了一定的保护作用。

2.3 6061铝合金试样的力学性能分析

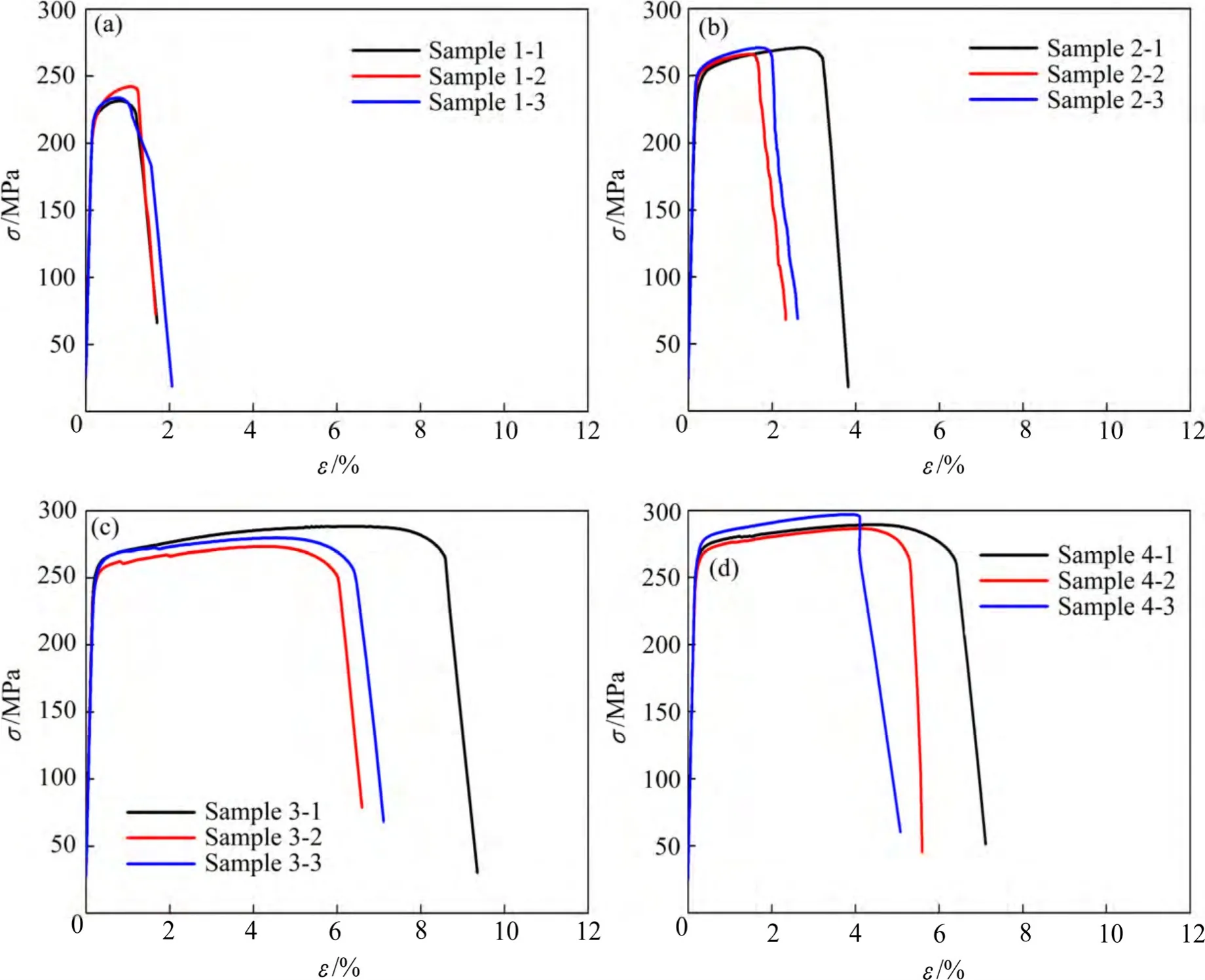

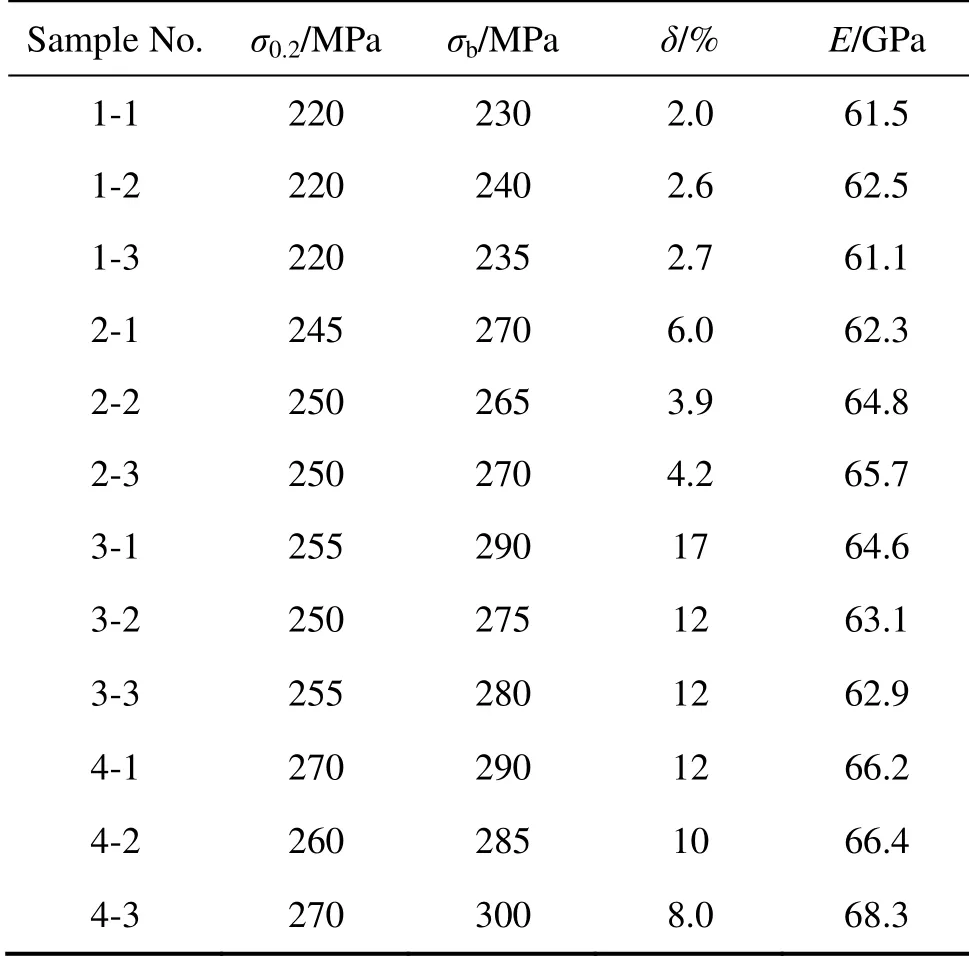

在室温下6061铝合金腐蚀前的抗拉强度(σb)、屈服强度(σ0.2)、断后伸长率(δ)、弹性模量(E)分别为310 MPa、276 MPa、17%、68.3 GPa。

图8 不同30CrMnSiA结构钢试样去除腐蚀产物后的体视学显微像 Fig.8 Stereology microscopy images of different 30CrMnSiA steel samples after removing corrosion products: (a) Sample 1; (b) Sample 2; (c) Sample 3; (d) Sample 4

图9 不同30CrMnSiA结构钢试样腐蚀后的平均点蚀坑 深度 Fig.9 Average pit depths of different 30CrMnSiA steel samples after etching

图10 所示为试样腐蚀后的应力-应变曲线,表4所列为试样腐蚀后的相关力学性能参数,每组分别有3个平行比对试样。由图10可知,6061铝合金在腐蚀后的拉伸实验中没有出现屈服阶段,故将其屈服应力 定义为产生0.2%的塑性应变时的应力值σ0.2,即条件屈服应力。由表4可知,阴阳两极均无涂层的试样1的力学性能下降最为严重,强度极限σb下降了24.2%。而试样2~4的σb在4%之内,且下降幅度均不明显。条件屈服应力σ0.2的变化与强度极限σb的变化基本相同。断后伸长率δ则受阳极涂层影响较大,阳极无涂层的试样1和2的平均下降高达约13.4%,而有涂层的试样3和4的平均下降只有大约5%,因此,有涂层的铝合金塑性仍然保持较好。其中,试样2虽然在铝合金上没有涂层,但阴极30CrMnSiA结构钢则有涂层,由σb和σ0.2的变化可以看出,涂层减弱了电偶腐蚀对6061铝合金的影响,使得铝合金受到的腐蚀减轻。但试样2的断后伸长率δ仍然较阳极有涂层的试样3和4的减少很多,说明其塑性下降明显,这主要是由于试样2的阳极无涂层保护,易发生点蚀,随着腐蚀的进行,点蚀坑不断增多,对铝合金的塑性会造 成了较大影响。而表征材料刚度的弹性模量E则相对于6061铝合金的初始弹性模量无明显变化。

图10 不同试样腐蚀后的应力-应变曲线 Fig.10 Stress-strain curves of different samples after etching: (a) Sample 1; (b) Sample 2; (c) Sample 3; (d) Sample 4

表4 不同试样腐蚀后的相关力学性能参数 Table4 Mechanical property parameters of different 6061 aluminum alloy samples after etching

2.4 6061铝合金断口形貌的SEM和EDS分析

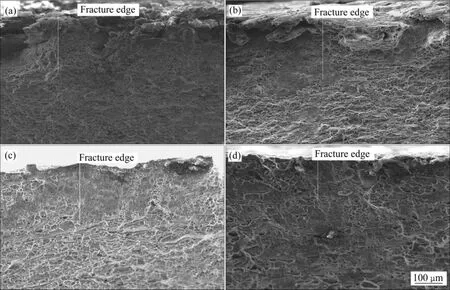

图11(a)~(d)所示分别为拉伸实验后的试样1~4的 断口形貌。由图11可以看出,经过8个周期的腐蚀之后,6061铝合金内部组织并未发生明显改变,而试样断口边缘处则与内部组织不同,对于无涂层的试样则更为明显,说明腐蚀作用只作用于材料表层,造成6061铝合金有效厚度的减小,从而使其承载能力降低。对图11进行EDS线扫描分析(沿白色直线,扫描方向自上而下),图12所示为试样断口EDS线扫描图。由图12可以看出,有涂层的试样3和4的O元素和腐蚀性S、Cl元素的含量明显低于无涂层试样1和2的,说明涂层对溶液中Cl-、SO42-和S2O82-这些腐蚀性较强离子的渗入有很好的阻挡作用,可有效减缓铝合金基体的腐蚀。

2.5 涂层的老化程度分析

本实验所用复合涂层体系为丙烯酸聚氨酯面漆和环氧聚酰胺树脂底漆。环氧树脂由于含有大量不易水解且极性高的羟基和醚键,使其在水环境下附着力仍能保持较高水平,但其耐候性差、抗冲击性也较差,故只能用于底漆。而丙烯酸聚氨酯面漆则具有良好的力学性能,且漆膜光亮,是面漆的主要材料。对于金属材料的防腐,表面涂层仍是最简便的方法之 一[16-17]。涂层的最主要作用就是对水、氧气、腐蚀性离子起到有效地屏蔽作用,并会加大阴阳两极间的电 阻,对减缓电偶腐蚀效果明显。

图11 不同试样的断口SEM像 Fig.11 Fracture SEM images of different samples: (a) Sample 1; (b) Sample 2; (c) Sample 3; (d) Sample 4

图12 试样断口EDS线扫描像 Fig.12 Fracture EDS line scanning images of fracture of different elements: (a) O element; (b) S element; (c) Cl element

综上所述,有涂层的试样也发生了腐蚀,其主要原因是随着氙灯照射实验的进行,涂层会产生一定程度的老化失效。随着氙灯照射时间的延长,作为面漆的丙烯酸聚氨酯涂层首先老化,其老化机理主要为 C—N键和O—CH键的断裂[18],使其发生降解,表面变粗糙,从而对腐蚀介质的屏蔽作用下降。表5所列为涂层性能变化参数。由表5可以看出,涂层的失光率和色差都很大,平均失光率高达85.2%,平均色差达到18.53,说明丙烯酸聚氨酯面漆老化较为严重。其中试样3的失光率和色差最大,分别约为98.0%和33.8,这主要是因为试样3阴极无涂层,腐蚀较严重,腐蚀产物落到铝合金上使得涂层变色严重。同时,涂层的附着力仍保持较高的水平,平均为8.72 MPa,且各组差别不大,说明环氧聚酰胺树脂底漆并未遭到破坏,与基材仍有较好的结合力。由图7和9可以看出,有涂层的试样点蚀坑深度较无涂层试样显著减少,说明涂层有效地阻止了试样的腐蚀。

表5 不同试样涂层的性能参数 Table5 Properties parameters of coatings of different samples

3 结论

1) 将表面阳极氧化及有机涂层处理的6061铝合金与表面镀镉及涂层处理的30CrMnSiA结构钢偶接后,置于实验室模拟工业-海洋大气环境的加速腐蚀条件下进行腐蚀,其力学性能除刚度外均出现不同程度的下降。其中,无涂层的试样强度和塑性损失较大,分别下降约24.2%和13.4%;而有涂层的试样强度和塑性损失较小,分别下降约4%和5%。因此,涂层对试样的塑性保护较好。

2) 从腐蚀后试样的平均点蚀坑深度可以看出,对于有涂层的试样,无论是作为阳极的6061铝合金还是作为阴极的30CrMnSiA结构钢,点蚀坑深度均较无涂层试样的小。其中,阴阳极均有涂层的试样较阴阳极均无涂层的试样的点蚀坑深度分别下降32 μm(阳极)和22.6 μm(阴极)。

3) 环氧聚酰胺(H06-D底漆)+丙烯酸聚氨酯(13-2磁漆)涂层的防护体系虽然在氙灯照射过程中发生老化,使其平均失光率高达85.2%、平均色差达到18.53,但涂层的存在会增大阴阳两极间的电阻,从而仍对减弱6061铝合金的电偶腐蚀起着重要作用。

[1] ZAID B,SAIDI D,BENZAID A,HADJI S. Effect of pH and chloride concentration on pitting corrosion of 6061 aluminum alloy[J]. Corrosion Science,2008,50(7): 1841-1847.

[2] 孙飞龙,李晓刚,卢 琳,程学群,董超芳,高 瑾. 5052和6061铝合金在中国南海深海环境下的腐蚀行为研究[J]. 金属学报,2013,49(10): 1219-1226.

SUN Fei-long,LI Xiao-gang,LU Lin,CHENG Xue-qun,DONG Chao-fang,GAO Jin. Corrosion behavior of 5052 and 6061 aluminum alloys in deep ocean environment of South China Sea[J]. Acta Metallurgica Sinica,2013,49(10): 1219-1226.

[3] VARMA S,ANDREWS S,VASQUEZ G. Corrosive wear behavior of 2014 and 6061 aluminum alloy composites[J]. Journal of Materials Engineering and Performance,1999,8(1): 98-102.

[4] 殷傲宇,邓畅光,张吉阜,肖来荣,戴红亮. 超音速火焰喷涂WC-10Co4Cr涂层对30CrMnSiA钢防护性能的影响[J]. 热喷涂技术,2011,3(3): 60-64.

YIN Ao-yu,DENG Chang-guang,ZHANG Ji-fu,XIAO Lai-rong,DAI Hong-liang. Preparation of WC-10Co4Cr coating on 30CrMnSiA steel by HOVF and its protective properties[J]. Thermal Spray Technology,2011,3(3): 60-64.

[5] 韩舒展,惠卫军,刘荣佩,邵成伟. 回火温度对30CrMnSiA钢氢致延迟断裂行为的影响[J]. 材料热处理学报,2013,35(7): 115-119. HAN Shu-zhan,HUI Wei-jun,LIU Rong-pei,SHAO Cheng-wei. Effect of tempering temperature on hydrogen-induced delayed fracture behavior of 30CrMnSiA steel[J]. Transactions of Materials and Heat Treatment,2013,35(7): 115-119.

[6] 刘 明,汤智慧,蔡建平,蔡建飞,孙志华,张晓云,陆 锋. 30CrMnSiA高强钢在北京地区的大气腐蚀研究[J]. 装备环境工程,2010,7(4): 17-21.

LIU Ming,TANG Zhi-hui,CAI Jian-ping,CAI Jian-fei,SUN Zhi-hua,ZHANG Xiao-yun,LU Feng. Study on atmospheric corrosion of 30CrMnSiA high strength steel in Beijing area[J]. Equipment Environmental Engineering,2010,7(4): 17-21.

[7] FOVET Y,POURREYRON L,GAL J Y. Corrosion by galvanic coupling between carbon fiber posts and different alloys[J]. Dental Materials,2000,16(5): 364-373.

[8] SUBRAMANIAN G,PALRAI S,PALANICHAMY S. Galvanic corrosion behaviour of aluminium 3004 and copper in tropical marine atmosphere[J]. Journal of Marine Science and Application,2014,13(2): 230-236.

[9] DU Xiao-qing,YANG Qing-song,CHEN Yu,YANG Yang,ZHANG Zhao. Galvanic corrosion behavior of copper/titanium galvanic couple in artificial seawater[J]. Transactions of Nonferrous Metals Society of China,2014,24(2): 570-581.

[10] FASUBA O A,YEROKHIN A,MATTHEWS A,LEYLAND A. Corrosion behaviour and galvanic coupling with steel of Al-based coating alternatives to electroplated cadmium[J]. Materials Chemistry and Physics,2013,141(1): 128-137.

[11] 裴和中,尹作升,张国亮,刘远勇. 2024与2124铝合金电偶腐蚀行为的对比研究[J]. 中国腐蚀与防护学报,2012,32(2): 133-136.

PEI He-zhong,YIN Zuo-sheng,ZHANG Guo-liang,LIU Yuan-yong. Comparative research of galvanic corrosion of 2024 and 2124 aluminum alloy[J]. Journal of Chinese Society for Corrosion and Protection,2012,32(2): 133-136.

[12] ZHANG Da-lei,WANG Wei,LI Yan. An electrode array study of electrochemical inhomogeneity of zinc in zinc/steel couple during galvanic corrosion[J]. Corrosion Science,2010,52(4): 1277-1284.

[13] 刘建华,李永星,于 美,李松梅,孙玉静. 乙二酸铵对7075-T6铝合金硫酸阳极氧化的影响[J]. 中国有色金属学报,2012,22(1): 324-330.

LIU Jian-hua,LI Yong-xing,YU Mei,LI Song-mei,SUN Yu-jing. Effects of ammonium adipate on sulphuric acid anodizing of 7075-T6 aluminum alloy[J]. The Chinese Journal of Nonferrous Metals,2012,22(1): 324-330.

[14] 王帅星,赵 晴,杜 楠,邵志松,舒伟发,陈庆龙. 铈盐对铝合金硼酸-硫酸阳极氧化膜的封闭效应[J]. 中国有色金属学报,2012,22(4): 1132-1141.

WANG Shuai-xing,ZHAO Qing,DU Nan,SHAO Zhi-song,SHU Wei-fa,CHEN Qing-long. Sealing effect of cerium salt on boric-sulfuric acid anodic film of aluminum alloy[J]. The Chinese Journal of Nonferrous Metals,2012,22(4): 1132-1141.

[15] 孙志华,章 妮,蔡健平,刘 明,陆 峰. 航空铝合金涂层体系加速老化试验前后电化学阻抗变化[J]. 航空学报,2008,29(3): 746-751. SUN Zhi-hua,ZHANG Ni,CAI Jian-ping,LIU Ming,LU Feng. Electrochemical impedance varieties of zine yellow polypropylene coated aluminum alloy used on aircraft during the accelerated degradation test[J]. Acta Aeronautica et Astronautica Sinica,2008,29(3): 746-751.

[16] 薛玉华,黄志勇,步明升,阮润琦,汪 威,刘 志,刘玉鹏,王 黎,郭年华. 聚氨酯涂料与环氧底漆配套性研究[J]. 材料导报,2013,27(22): 234-236.

XUE Yu-hua,HUANG Zhi-yong,BU Ming-sheng,RUAN Run-qi,WANG Wei,LIU Zhi,LIU Yu-peng,WANG Li,GUO Nian-hua. Study on matching between polyurethane paint and epoxy primer[J]. Materials Review,2013,27(22): 234-236.

[17] 罗振华,姚 琲,蔡建平,张晓云,陆 锋. 有机涂层性能评价技术研究进展[J]. 腐蚀科学与防护技术,2004,16(5): 313-317.

LUO Zheng-hua,YAO Pei,CAI Jian-ping,ZHANG Xiao-yun,LU Feng. Progress of evaluation techniques for organic coatings performance[J]. Corrosion Science and Protection Technology,2004,16(5): 313-317.

[18] 耿 舒,高 瑾,李晓刚,赵泉林. 丙烯酸聚氨酯涂层的紫外老化行为[J]. 北京科技大学学报,2009,31(6): 752-757.

GENG Shu,GAO Jin,LI Xiao-gang,ZHAO Quan-lin. Aging behaviors of acrylic polyurethane coatings during UV irradiation[J]. Journal of University of Science and Technology Beijing,2009,31(6): 752-757.