德兴铜矿三期硫精矿脱水系统技术改造

2015-03-17江西铜业集团公司德兴铜矿江西德兴334224

桂 侠(江西铜业集团公司 德兴铜矿,江西 德兴 334224)

德兴铜矿三期硫精矿脱水系统技术改造

桂 侠

(江西铜业集团公司 德兴铜矿,江西 德兴 334224)

2012年德兴铜矿三期硫精矿脱水系统过滤物料由标准硫精矿改为高品位硫精矿,由于粒级、比重的改变,系统流程不畅,生产不能正常进行。通过对不满足生产的设备现状和流程环节进行改造,实现系统处理高硫时正常生产。

硫精矿脱水系统;矿浆;浓缩;改造;旋流器;渣浆泵

1 引言

随着德兴铜矿13万t/d扩能项目的完工,三期硫精矿脱水系统将集中过滤大山厂和泗选厂高硫浮选的精矿,物料由标准硫精矿变为高品位硫精矿(以下分别简称标硫和高硫)。由于三期硫精矿脱水系统设计的工艺条件与设备均按低比重的标硫设计,浓缩、过滤高比重、高产量的高硫有较多的不适应性,系统流程不畅,表现为:浓密机经常压死、地下室渣浆泵物料输送不畅、陶瓷过滤机台效不高和系统设备、设施容易腐蚀等。为了确保三期硫精矿脱水工艺系统处理高硫时系统生产顺利进行,对不满足生产的设备现状和流程环节进行了改造。

2 三期硫精矿脱水系统改造的原因

2.1 三期硫精矿脱水系统简介

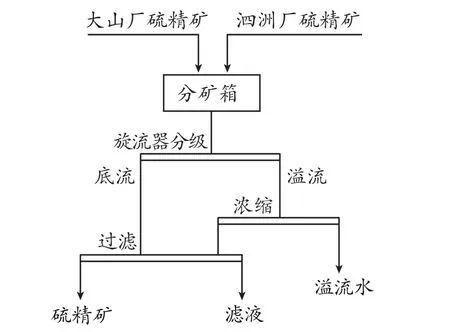

原三期硫精矿脱水系统主要承担大山选矿厂的硫精矿脱水生产任务,于1993年建成投产。投产时系统配置的主要设备是φ45m周边传动浓密机2台、4/3C-AH渣浆泵4台和GPY-80圆盘过滤机4台。采用工艺流程为浓缩—过滤两段工艺,流程图如图1所示。系统经过多次改造后,现在主要设备配置是,浓缩设备采用φ45m周边传动浓密机2台,矿浆扬送设备采用6/4E-AH渣浆泵4台,过滤设备采用45m2陶瓷过滤机6台。13万t/d扩产后,根据德兴铜矿高硫生产和脱水规划,系统将对大山和泗洲选矿厂生产的高品位硫精矿进行集中脱水处理。

图1 原工艺流程图

2.2 过滤高硫精矿后的运行情况

2012年初,大山选矿厂高硫开始试生产,4月份生产趋于正常,三期硫系统开始进行高硫脱水生产,过滤物料由标硫变为高硫。到2012年8月,随着大山和泗洲选矿厂高硫产量和品位的逐步提高和稳定,并集中到三期硫系统过滤,处理量进一步加大,高硫精矿处理量设计值为2594t/ d,地下室至过滤机分浆桶高差27.6m。系统设计能力2台φ45m周边传动浓密机处理能力3180t/d,6/4E-AH渣浆泵的扬程42m,6台45m2陶瓷过滤机设备性能良好,设计处理能力0.5t/m2·h,设备能力富余。

在此情况下,生产过程中问题却逐渐出现:φ45m周边传动浓密机耙架压死、周边传动齿条断裂、驱动电流过高等故障;高硫精矿集中沉降在池中心部位难以流动,出现浓缩机下料口、管道堵塞,渣浆泵轴承经常烧坏,矿浆输送不畅;导致陶瓷过滤机台效也达不到设计要求,系统能力问题逐渐积累。因此,问题愈发明显,到2012年底,累计发生浓密机压死事件10余次,地下室渣浆泵轴承断裂20多个,电机烧毁10余次。整个系统难以正常运转,不能满足高硫集中过滤生产需要。

2.3 原因分析

浓密机不适应高硫浓缩,高浓度矿浆难以输送,系统难以正常生产的主要原因是物料产生变化,由标硫变为高硫,物料性质情况见表1。

表1 物料性质

浓密池内矿粒的沉降末速按斯托克斯公式v0=54.5d2× δ-Δ /μ计算(式中v0为矿粒沉降末速度;d为矿粒直径;δ为矿粒重度),由此公式可知,矿粒沉降末速与粒径平方成正比。

高硫与标硫精矿相比,高硫矿粒比重加大、粒度变粗,沉降末速也相应加大。在实验室测得高硫精矿静态沉降速度0.57mm/s、标硫精矿静态沉降速度0.034mm/s,表明高硫比标硫沉降速度大得多。浓密机底流矿浆的均匀稳定性是保证矿浆输送系统稳定运行的关键之一,但是高硫精矿进入浓密池后快速沉降,矿粒大部分沉积在浓密机中间部位,池底矿浆浓度高,流动性差,板结在池底斜坡上基本不能流动,引起浓密池下料口和输送管道的堵塞,会造成地下室渣浆泵运行不正常。当矿浆浓度达到70%时,渣浆泵运行的矿浆物理空间高度产生的阻力水头会达到46m水柱,超过6/4E-AH渣浆泵的42m水柱扬程,也是造成渣浆泵难以输送高浓度矿浆的另一个因素[1-2]。

3 三期硫脱水系统改造的主要内容

3.1 改造的对策与思路

由于浓密机不适应高硫浓缩,整体改造费用巨大且耗时很长,将造成高硫系统停产。为尽快地稳定三期硫系统生产流程,保证生产正常进行,对工艺进行局部优化、改造,改变浓缩—输送—过滤的工艺,以改此流程存在的高浓度矿浆难以输送的环节,采用预分级浓缩工艺,增加旋流器预分级流程,以渣浆泵输送低浓度矿浆至旋流器分级,实现矿浆经预分级浓缩后的底流向陶瓷过滤机给矿,溢流返回浓密机再次浓缩、过滤。预分级浓缩工艺可以将大部分粗粒级矿物以高浓度矿浆形式给入过滤机,只有小部分细粒级矿物返回浓密机再次浓缩。这样不仅减轻了浓密机的负荷,而且提高了浓密机浓缩后矿浆的可流动性和可输送性,可以实现高硫精矿的正常脱水生产[3-5]。

3.1.1 旋流器分步浓缩流程

改变过滤系统流程,增加旋流器预先分级作业,改造后工艺流程图如图2所示。在过滤机层安装旋流器,大山厂和泗洲厂来量经过旋流器分级浓缩,底流直接给入过滤机,溢流进入浓密机浓缩后,底流再扬送至过滤机。

图2 改造后工艺流程图

3.1.2 旋流器选型及安装

第一步:在浓密机分矿箱下的地面上安装1台6/4E-AH渣浆泵,降低了扬程6.58m(浓密池地下室至地面高度),在过滤机层分别安装了2台自制的直径350mm旋流器组和8台直径150mm旋流器组进行预先浓缩试验。来量经地面渣浆泵扬送至旋流器组分级,底流直接给入过滤机,溢流进入浓密池,进一步浓缩后扬送至过滤机。

使用350mm旋流器组,浓度没有提升,分级效果不理想,原因是一台渣浆泵给矿量不足,导致分级压力达不到要求;而150mm旋流器组,底流浓度达到了60%~80%,但是由于底流嘴小,容易堵塞,不能实现连续生产。两种旋流器分级效果均不理想。

第二步:根据第一步试验的结果,在过滤机层再安装1台标准FX350-B旋流器,仍由6/4E-AH地面渣浆泵为其给矿,底流进入2台过滤机过滤。试验达到了预期效果。分级底流浓度高、粒度粗,并且能够连续供给,这样就保证了陶瓷过滤机矿量,过滤机台效大大提高;分级溢流粒度与原标硫相似,提高了浓密机内矿浆的可流动性,即可降低矿浆的沉降速度,实现地下室渣浆泵的正常输送。旋流器分级技术指标见表2[6-8]。

表2 旋流器分级技术指标

第三步:全面使用旋流器预分级浓缩工艺。经过计算,在分矿箱下再加2台8/6E-AH渣浆泵就可将全部来量输送至过滤层的旋流器。废除第一步安装的旋流器组,加装2台8/6E-AH地面渣浆泵,过滤机层也安装了2台FX350-B旋流器,形成了3组地面渣浆泵与旋流器一一对应。

所有矿浆经过3台地面渣浆泵扬送至FX350-B旋流器分级,分级后60%左右的粗粒级矿浆进入过滤机过滤,40%左右的细粒级矿浆进入浓密机,浓缩后经渣浆泵扬送到过滤机过滤。

3.2 地下室输送系统改造

通过使用新的工艺,系统实现了稳定生产。大山厂和泗洲厂来量进入分矿箱,经过3台地面渣浆泵扬送至旋流器分级,分级溢流进入浓密机,浓缩后再扬送到过滤机过滤。旋流器溢流中粗粒级减少,与原标硫精矿粒度相似,浓度低,由于地下室渣浆泵输送管路弯头多、流量小,经浓缩后,开1台渣浆泵仍会造成底流浓度高,渣浆泵易跳闸,必须开2台渣浆泵才能保证正常生产。

系统正常生产需要运行地面渣浆泵3台和地下室渣浆泵2台共5台渣浆泵,增加了电力和备件的消耗,运行成本高。为了降低运行成本,对地下室渣浆泵输送设备和管路进行了改造,提高其输送能力,以减少渣浆泵运行台时。

3.2.1 地下室渣浆泵更换

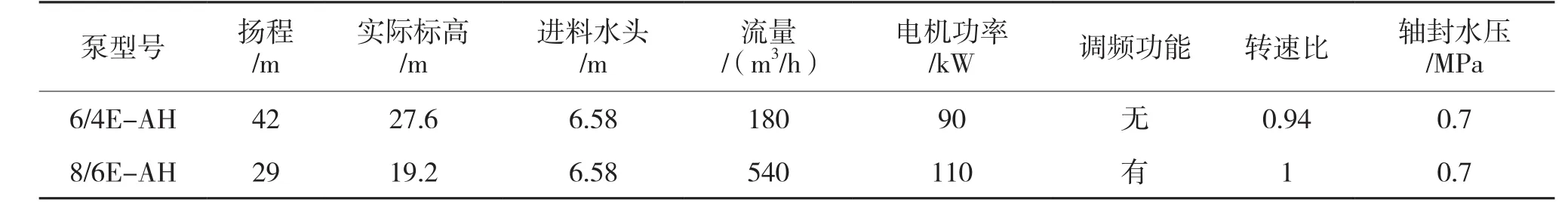

改造前2台浓密机的地下室4台6/4E-AH渣浆泵出料管内—外直径均为为80~100mm,每根出料管90°弯头多达13个。根据地面泵使用8/6EAH渣浆泵与旋流器供矿,压力稳定,分级效果好,本次改造将每台浓密机中1台渣浆泵换成8/6E-AH渣浆泵,加大泵的扬送流量,并加装变频器,自动控制渣浆泵运行转速,可以根据来量情况控制物料输送流量,防止打空泵。改造后,2台浓密机各配置1台6/4E-AH渣浆泵和1台8/6E-AH渣浆泵。渣浆泵基本参数见表3。

表3 三期硫渣浆泵基本参数

3.2.2 浓密机地下室输送管道改造

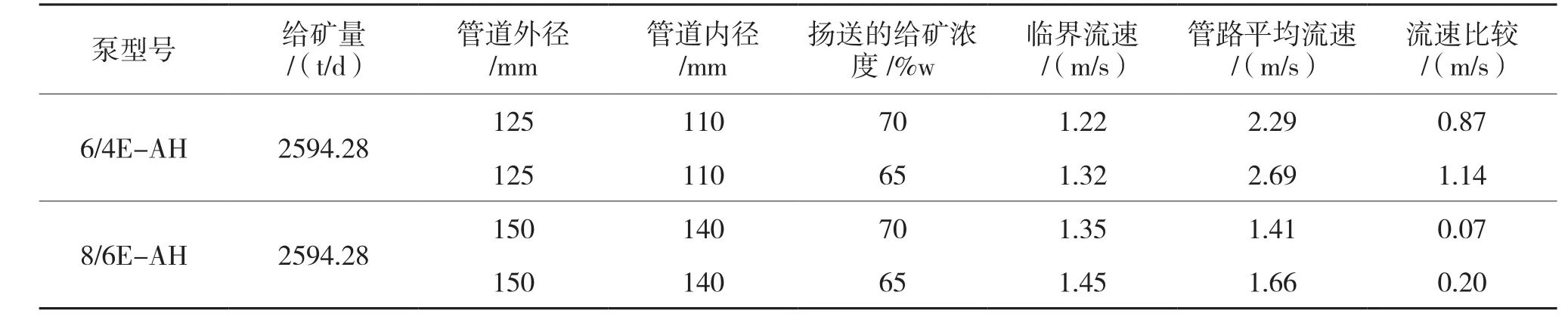

经过考察渣浆泵运行故障与进、出料管道的关系,通过计算、分析管道内径、弯头对矿浆输送的影响,确定进、出料管最佳内径[9-10]。计算结果如表4所示。

6/4-AH渣浆泵使用出料管径125mm、输送65%浓度矿浆的平均流速为2.69m/s,大于其临界流速为1.32m/s;8/6-AH渣浆泵使用出料管径150mm为宜,输送65%浓度矿浆的平均流速为1.66m/s,大于其临界流速为1.45m/s,都在最大经济流速(v=1.5~2.2m/s,vmax≤3m/s)范围之内。

表4 输送管道计算数据

根据矿浆输送与管道关系的计算结果对相应管道进行改造。

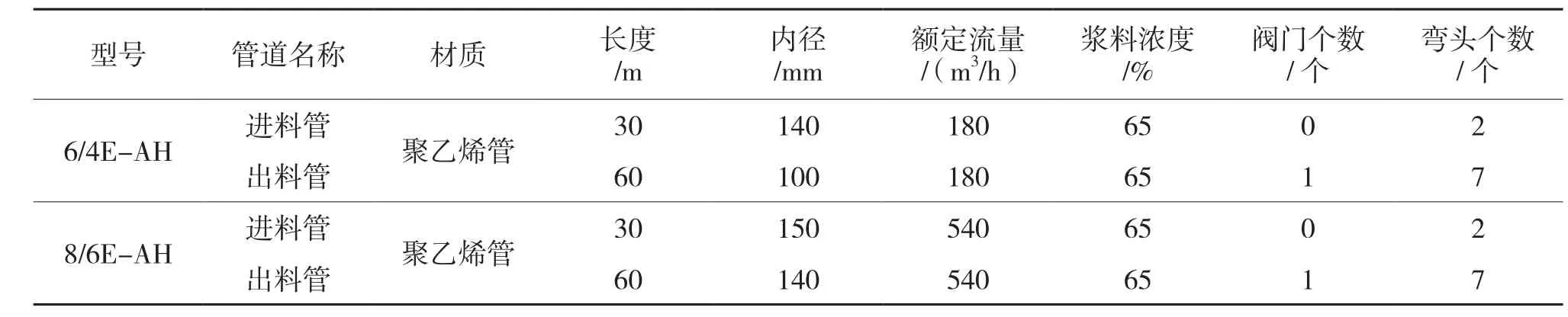

改造了6/4-AH渣浆泵的出口管路,由原来80mm的内径加至100mmm;新安装的8/6-AH渣浆泵出料管使用140mm内径。并且为了减少弯头阻力,采取截弯取直的方式布置管道走向,每根管道都减少了6个弯头。改造结果如表5所示。

表5 改造后地下室渣浆泵进、出料管基本参数

改造后,通过增大内径和减少沿程损失,降低矿浆流速,减小矿浆输送阻力,改善了高浓度矿浆的输送。地下室开1台渣浆泵均可将浓度50%~60%的矿浆扬送至过滤机,流量也大,1台渣浆泵就可满足正常生产,不仅节约了运行成本,而且为过滤系统提供了高浓度的物料,提升了过滤效果。

4 改造效果

(1)自2012年下半年开始改造至今,设备故障率明显下降,实现了连续生产。浓密机压死事件仅在2013年发生过1次,2014年未发生一次,渣浆泵备件的消耗大大降低。

(2)改造后只有旋流器分级的溢流进入浓密机,减少了约60%左右的矿量,减轻了浓密机的负荷,正常生产一般开1台浓密机,1台浓密机停车备用,增加了系统生产组织的可调节性。进入浓密机的入料粒度变细,也降低了浓密机内的矿浆沉降末速,使渣浆泵运行故障大大减少,改善了浓缩—输送流程不正常状态,稳定了系统正常生产。

(3)改造后旋流器分级底流浓度一直稳定在68%~75%之间、浓密机底流浓度也稳定在50%~60%左右,为陶瓷过滤机提供了稳定的高浓度矿浆,过滤效果明显改善。台效从9.5t/台·h逐步提高到15.7t/台·h,水份也有所下降。2012-2014年系统生产指标情况见表6。

表6 三期硫系统2012-2014年生产指标

5 结论

德兴铜矿三期硫脱水系统采用原浓缩过滤系统不能正常输送高浓度、高比重的矿浆。通过使用旋流器预分级浓缩工艺,降低了进入浓密机精矿平均粒径,也减少了浓密机的给矿量,提高了矿浆流动性,降低了沉降速度,防止了浓密机快速积矿压死浓密机耙架;防止了底流浓度快速提高而难以被输送,提高了底流的可输送性,降低了系统输送环节的故障率。旋流器预分级浓缩工艺的使用提高了陶瓷过滤机的给矿浓度,提高了过滤机台效,系统实现了正常生产。

[1]周兴龙, 张文彬, 王文潜. 量筒内进行矿浆沉降试验的方法[J]. 有色金属(选矿部分), 2005(5):30-32, 25.

[2]王丛飞, 张芹, 王永龙, 等. 运用稳态浓缩模型硫精矿沉降絮凝剂的优选[J]. 现代矿业, 2014(2):20-24.

[3]罗清平. 普通浓密机高效化研究与实践[J]. 有色金属(选矿部分), 1997(1):23-26, 32.

[4]崔学奇, 吕宪俊, 葛会超, 等. 旋流分级浓缩工艺在北洺河铁矿的应用[J]. 中国矿业, 2007(2):73-76.

[5]吕宪俊, 崔学奇, 葛会超. 全尾矿分级浓缩试验研究[J]. 金属矿山, 2008(3):147-149.

[6]梁政, 任连城, 吴世辉. 水力旋流器颗粒沉降速度与分离粒度研究[J]. 西南石油大学学报, 2007(3):173-176, 2.

[7]汪勇, 庄故章, 周韶, 等. 给矿浓度和入口压力对水力旋流器分级效率的影响[J]. 矿冶, 2012(1):83-86.

[8]王元文, 张少明, 方莹. 水力旋流器结构参数对其性能的影响[J].广东化工, 2005(10):32-36.

[9]李鹏程, 韩文亮, 田龙. 高浓度管道输送参数计算模型的研究[J].金属矿山, 2005(4):60-62, 66.

[10]汪东, 许振良, 孟庆华. 浆体管道输送临界流速的影响因素及计算分析[J]. 管道技术与设备, 2004(6):1-2.

Technical Transformation of Sulfur Concentrate Dewatering System of the Third Phase Dexing Copper Mine

GUI Xia

(Dexing Copper Mine, Jiangxi Copper Corporation, Dexing 334224, Jiangxi, China)

In 2012 the third phase project of Dexing Copper Mine, the filtermaterial of sulfur concentrate dewatering system had changed from standard sulfur concentrate into high grade pyrite concentrate. Because of the change of the grain size and the proportion, the system was not smooth, and the production could not be normal. Through the transformation of the equipment status and process which didn’t meet the production, we realized the normal system production when processed the high sulfur content.

sulfur concentrate dewatering system;ore pulp;concentrate;transformation;cyclone;slurry pump

TD97

A

1009-3842(2015)03-0061-04

2015-02-06

桂侠(1976-),女,江西临川人,选矿工程师,主要从事选矿技术工作。E-mail:84240848@qq.com