超临界锅炉烟温与汽温偏差热力计算与试验研究

2015-03-16李文军吕当振段学农

李文军,吕当振,段学农

(国网湖南省电力公司电力科学研究院,湖南 长沙 410007)

超临界锅炉烟温与汽温偏差热力计算与试验研究

李文军,吕当振,段学农

(国网湖南省电力公司电力科学研究院,湖南 长沙 410007)

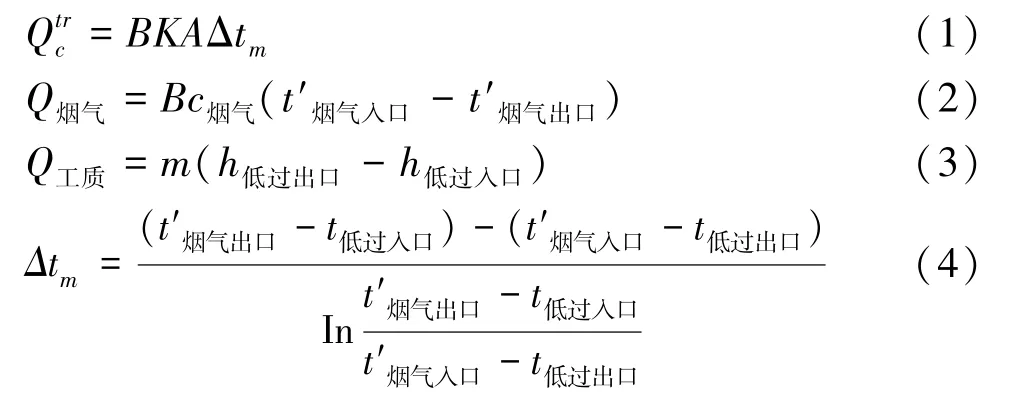

针对大型电站超临界锅炉烟温与汽温偏差问题,结合国内首台600 MW超临界W型锅炉,重点研究不同负荷下汽水分离器出口汽温偏差,以及尾部受热面汽温偏差变化规律,并从优化汽温偏差出发,首次提出汽水分离器出口管道交叉布置结构,从而改变汽水流动方向,并结合锅炉热力计算,验证交叉布置结构减少汽温偏差的效果:当采用汽水分离器出口交叉布置结构后,屏式过热器入口左、右侧汽温偏差减小到原汽温偏差的1/2左右。

超临界锅炉;汽水分离器;汽温偏差;交叉布置;热力计算

火力发电厂各炉型锅炉运行中在炉膛出口及水平烟道沿炉膛宽度方向上时常出现不同程度的热偏差,该热偏差通常是由于炉内空气动力场不均匀〔1〕、烟气流速与温度分布不均〔2-3〕、 燃料量投入不均、燃烧工况不稳定以及烟气残余旋转 (四角切圆锅炉)〔4-5〕等主要因素造成。沿炉膛宽度方向上热偏差的存在,会引起炉膛出口及尾部烟道内的过热蒸汽与再热蒸汽左、右两侧的蒸汽吸热量不同,进而导致蒸汽温度产生偏差。而这种偏差往往难以通过运行调整手段完全消除。

对于亚临界参数的汽包锅炉而言,从汽包中流出的蒸汽为饱和蒸汽,汽包出口进入下一级过热器的工质不存在温度偏差;而近年来大量投产的超临界、超超临界锅炉,汽包被锅炉左、右两侧布置的汽水分离器所取代,在直流运行方式下汽水分离器出口工质具有一定过热度,而此时炉膛一旦存在热偏差,将直接导致左、右侧汽水分离器出口汽温产生偏差,进而使得进入下一级过热器的工质存在汽温偏差,而这一偏差将沿着蒸汽流程的延长不断扩大〔6〕。虽然超临界锅炉在屏式过热器进、出口设计了两级减温水,通过左、右侧减温水的调整可以在一定程度上减小汽温偏差,但由于超临界锅炉减温水只起辅助调节汽温的作用,设计减温水量有限。

长期运行与试验结果表明:汽温偏差在超临界锅炉较普遍存在,而燃用劣质煤的超临界锅炉尤为突出。以600 MW超临界W型锅炉为例,当锅炉左、右侧汽水分离器出口汽温存在10~15℃偏差时,蒸汽流经各级受热面至屏式过热器进口时,汽温偏差可扩大到20~30℃,达到初始偏差的2倍左右。过热蒸汽左、右侧蒸汽温度偏差大,不仅需要投入大量减温水,降低机组经济性,同时当汽温偏差过大时,屏式过热器、高温过热器出口汽温难以通过减温水正常调节,甚至造成高温受热面超温爆管,严重威胁锅炉安全运行。

目前针对锅炉热偏差,许多学者从机组选型、受热面布置方式、锅炉运行方式等方面进行了大量的理论研究和试验研究,并提出了许多改进措施,取得了一部分效果。但与此同时,虽然现有的改进措施 (燃烧调整、均匀工质流量、受热面联箱优化设计、提高受热面管材规格以及减弱切圆燃烧烟气旋转残余等)缓解了热偏差带来的受热面超温爆管的问题,但运行中热偏差依然存在,并随着机组参数 (温度、压力)不断升高 (尤其是超临界参数以上锅炉),这种热偏差问题变得日趋严重。

基于以上问题,文中研究了600 MW超临界W型锅炉在不同负荷下汽水分离器出口汽温偏差,以及尾部受热面汽温偏差变化规律,并从优化汽温偏差出发,结合锅炉热力计算,提出调整汽水分离器出口管道布置和交叉布置结构,改变汽水流动方向,达到减少汽温偏差的效果。

1 沿炉宽方向烟温与汽温偏差试验

1.1 锅炉主要参数

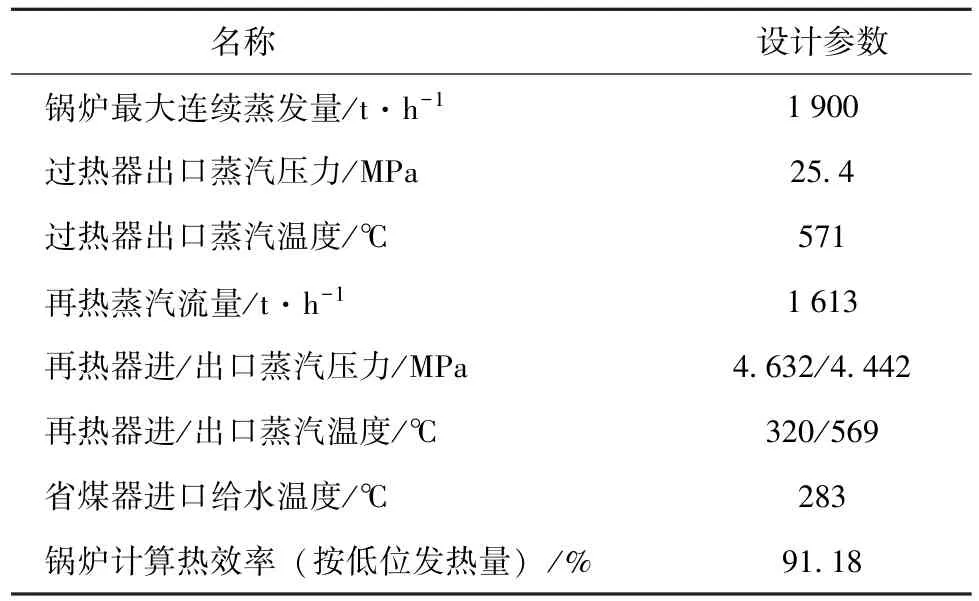

锅炉为600 MW超临界参数、垂直炉膛、一次中间再热、平衡通风、固态排渣、全钢构架、露天布置的Π型锅炉,并配有带循环泵的内置式启动系统。燃烧系统采用双进双出正压直吹制粉系统,并配置浓缩型EI-XCL低NOx双调风旋流燃烧器。锅炉容量与主要设计参数见表1。

表1 锅炉容量与主要设计参数

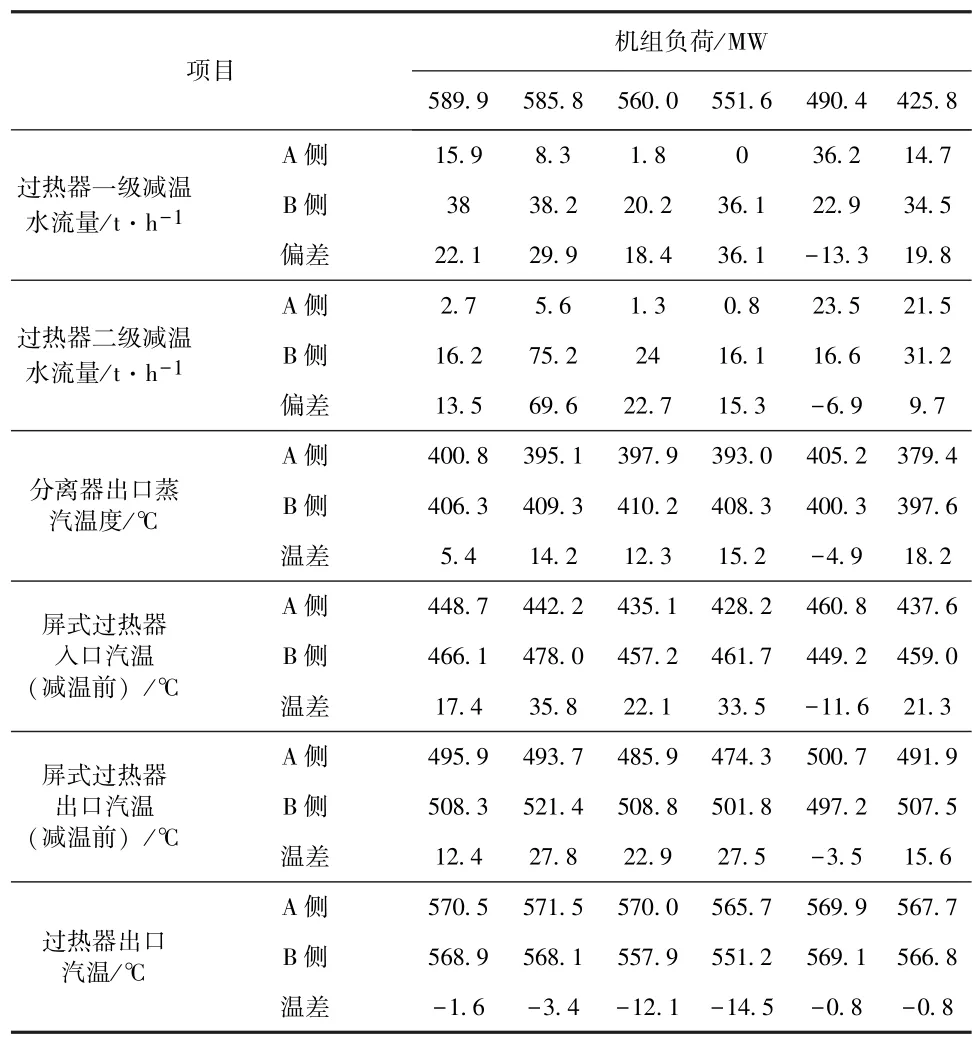

1.2 汽温偏差与减温水量偏差分布

表2为不同负荷6个工况下汽温和减温水量测量数据。从表中数据可知,机组运行中由于烟气温度偏差,工质流量偏差,或者两者共同作用,导致水冷壁出口进入左、右两侧汽水分离器的蒸汽温度产生偏差,偏差幅度在5~20℃,平均偏差在12℃左右。与此同时,左、右汽水分离器出口蒸汽经过顶棚过热器、包墙过热器、低温过热器后,进入屏式过热器入口,由于沿炉宽度方向上依然存在热偏差,导致屏式过热器入口汽温偏差幅度进一步扩大,从表中数据可知,屏式过热器入口左、右侧汽温偏差幅度12~36℃,平均24℃左右,是分离器初始汽温偏差的2倍。为了平衡左、右汽温偏差,过热器一级减温水量右侧明显高于左侧,而过热器二级减温水量左、右流量偏差更大,最大时偏差达到70 t/h。减温水量的偏差不仅会增大屏间工质流量不均,而且也在一定程度上降低了机组经济性,更为严重的是,汽温偏差过大容易产生超温爆管,影响机组的安全运行。

表2 不同负荷下汽温和减温水量测量结果

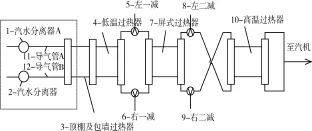

造成汽水分离器出口汽温偏差和屏式过热器入口汽温偏差进一步扩大的主要原因是锅炉热偏差以及沿着蒸汽流程方向上的汽温偏差累积效应。详细分析锅炉汽水系统流程可知,目前超临界锅炉汽水分离器出口导汽管均采用平行布置方式 (如图1所示),在这种布置方式下,温度高的工质与温度高的烟气同侧流动,即汽水分离器出口温度较高侧蒸汽仍沿烟气温度较高侧受热面流动,流经顶棚过热器、包墙过热器、低温过热器直至屏式过热器出口,由于烟气温度高,工质相对吸热更大,进一步扩大了蒸汽温度偏差。反之温度低的工质与低温侧的烟气同侧流动,工质吸热自然偏小,温升小,导致分离器之后左、右侧蒸汽温度偏差越来越大。

图1 汽水分离器出口传统平行布置流程图

2 锅炉启动系统汽水流程布置结构

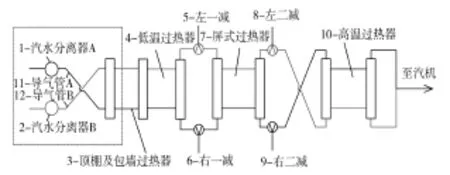

超临界锅炉过热器系统由汽水分离器、顶棚管、包墙管,低温过热器,屏式过热器,高温过热器构成。如图1为过热器系统流程为:汽水分离器出口母管的蒸汽分成左、右两路进入→顶棚进口集箱→炉膛及对流烟道顶棚过热器→顶棚出口集箱→包墙过热器→低温过热器入口集箱→低温过热器→低温过热器出口集箱→屏式过热器入口集箱→屏式过热器→屏式过热器集箱→高温过热器入口集箱→高温过热器→高温过热器出口集箱→汽机高压缸入口。

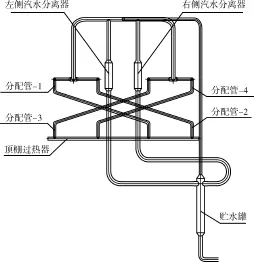

如图2所示,为了解决由于锅炉热偏差引起的汽温偏差过大问题,从优化汽温偏差出发,提出了汽水分离器出口管道交叉布置结构,将汽水分离器出口的分配管采用交错布置方式与顶棚过热器相连,从而改变汽水流动方向。如图3所示,与传统的汽水分离器出口平行布置相比,新型布置结构通过将汽水分离器出口4组分配管左、右交错布置,炉左侧分离器出口工质 (即左侧水冷壁出口蒸汽)引到顶棚过热器进口联箱右侧,同时将炉右侧分离器出口工质 (即右侧水冷壁出口蒸汽)引到顶棚过热器进口联箱左侧。在锅炉炉膛存在热负荷偏差情况下,采用这种交错布置结构后,水冷壁出口低温侧 (低热负荷侧)蒸汽通过交叉引到炉膛出口高温烟气侧 (高热负荷侧),与此同时水冷壁出口高温侧 (高热负荷侧)蒸汽通过交叉引到炉膛出口低温烟气侧 (低热负荷侧),交叉后低温侧蒸汽经高温烟气侧顶棚过热器、包墙过热器、低温过热器、屏式过热器受热面后,蒸汽吸热量相对于另一侧增加,该侧蒸汽温升增大,从而缩小两侧汽温偏差,使得工质经包墙过热器、低温过热器、屏式过热器直至高温过热器能够均衡吸热,保证屏式过热器进出口左、右两侧蒸汽温度基本趋于一致,最大限度地消除炉膛热负荷引起的汽温偏差问题,显著提高锅炉运行经济性与安全性。

图2 汽水分离器出口交叉布置流程图

图3 汽水分离器出口分配管交叉布置结构图

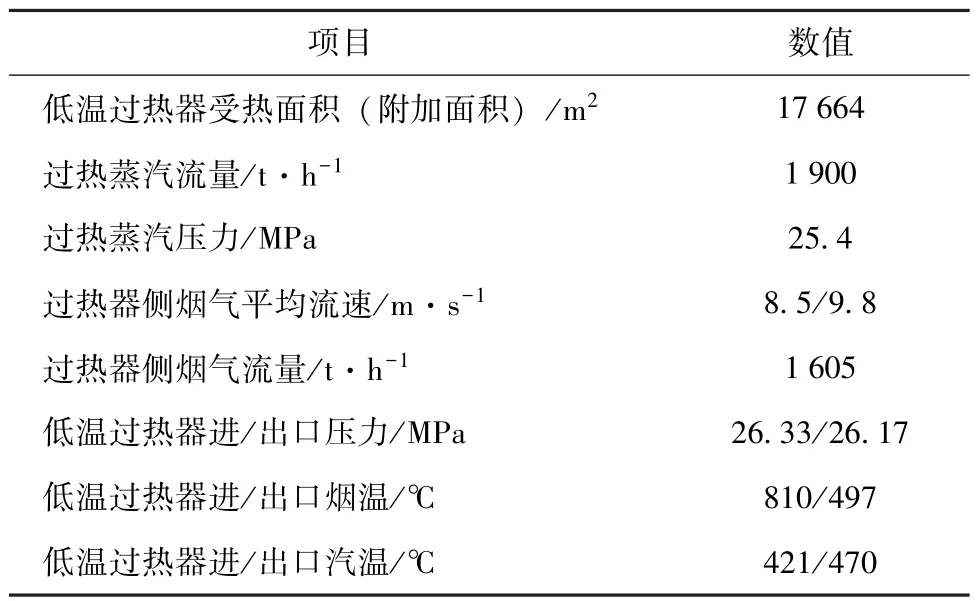

3 沿炉宽方向烟温与汽温偏差热力计算

为了验证汽水分离器出口分配管交叉布置后对减小汽温偏差的影响,选择尾部竖井烟道内的低温过热器系统 (包括包墙过热器)为计算对象,表3为低温过热器系统设计热力计算表 (BMCR工况)。根据实际运行数据,选择了低温过热器入口左、右侧工质温度平均偏差为6℃ (工况T-1)与13℃ (工况T-2),对应左、右侧烟温平均偏差为28℃与42℃时的2个工况,进行汽水分离器出口分配管交叉布置前、后出口汽温偏差热力计算。

表3 低温过热器系统热力计算表 (BMCR)

首先利用表3设计参数,计算出BMCR工况下的总传热系数K,由于汽水分离器出口分配管交叉布置前、后受热面结构不变,且烟气流速分布也基本不变,因此传热系数在计算过程中也基本不变。计算过程中先假定低过出口汽温和烟温,然后利用迭代算法重复计算,直至计算所得到的低过出口汽温和烟温与事先假定值基本一致。

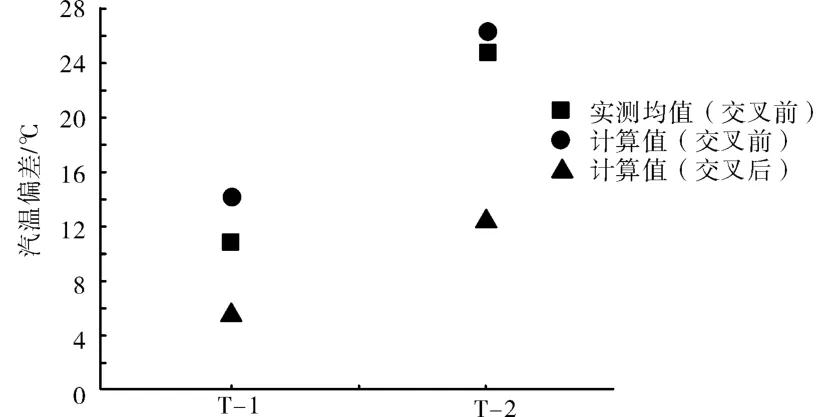

图4为汽水分离器出口分配管交叉布置前、后低温过热器出口汽温偏差计算结果。从热力计算结果可知,在汽水分离器出口分配管采用平行布置时(交叉前),当汽水分离器左、右出口汽温出现偏差后,由于锅炉热偏差以及沿着蒸汽流程方向上的汽温偏差累积效应,低温过热器左、右出口 (屏式过热器入口)汽温偏差是初始汽温偏差的2倍左右,对比热力计算结果与热态试验测量均值(参见表2),可以看出两者基本一致,这也表明了热力计算结果具有较高的准确性。与此同时,当汽水分离器出口分配管交叉布置后,低温过热器左、右出口 (屏式过热器入口)汽温偏差明显减小,减小到分离器出口平行布置结构汽温偏差的1/2左右。计算结果充分说明了汽水分离器出口分配管交叉布置对减小汽温偏差有重要作用,显著降低了因超临界锅炉汽温偏差而引起锅炉安全事故的风险。

图4 低温过热器出口汽温偏差热力计算

4 结论

热力计算结果表明,采用汽水分离器出口分配管交叉布置后,交叉结构能够从汽温偏差产生起点(汽水分离器出口)开始调节工质汽温偏差,平衡沿炉膛宽度方向工质、烟气温度差异,使得工质经包墙过热器、低温过热器、屏式过热器、直至高温过热器能够均衡吸热,从而确保超临界锅炉的安全运行。

〔1〕张晋,袁益超,刘聿拯,等.分隔屏布置对四角布置切圆燃烧锅炉水平烟道空气动力场的影响 〔J〕.中国电机工程学报,2010,(17):6-11.

〔2〕袁益超,刘聿拯,陈之航.大型电站锅炉烟温与汽温分布理论分析与试验研究 〔J〕.中国电机工程学报,2002,22 (12):56-61.

〔3〕袁益超,庄恩如.四角布置切圆燃烧锅炉水平烟道内烟温分布的试验研究 〔J〕.动力工程,2000,20(4):735-739,734.

〔4〕赵晴川,吴晓武,陈方高,等.2 102 t/h超临界锅炉汽温偏差试验研究及分析 〔J〕.电站系统工程,2008,24(2):17-20.

〔5〕宋学广,孔原.四角布置切圆燃烧方式对水平烟道烟温偏差的影响及对策 〔J〕.锅炉技术,1999,30(6):15-19.

〔6〕樊泉桂,樊晋元.超超临界锅炉的汽温偏差探析 〔J〕.锅炉技术,2010,41(2):1-4,17.

Thermal calculation and experimental studies on flue gas and steam temperature deviation of supercritical boiler

LI Wenjun,LYU Dangzhen,DUAN Xuenong

(State Grid Hunan Electric Power Corporation Research Institute,Changsha 410007,China)

To solve the problems of flue gas and steam temperature deviation of supercritical boiler,the temperature deviation of the steam separator and the following heating surface are investigated in the domestic first 600 MW supercritical W-shaped flame boiler.Moreover,a special outlet cross layout structure of steam separator is designed and the role of the special outlet cross structure is investigated by thermal calculation.The results indicate that the steam temperature deviation of supercritical boiler is increased with the the flue gas temperature deviation and the growth of the following heating surface during actual operation. Meanwhile,the special outlet cross layout structure of steam separator has a remarkable effect on decreasing the steam temperature deviation,which has been reduced to half of the original level.Therefore,the special outlet cross layout structure of supercritical boiler steam separator is worthwhile to distinctly decrease the steam temperature deviation and increase the safe in operation of supercritical boil.

supercritical boiler;steam separator;steam temperature deviation;cross layout structure;thermal calculation

10.3969/j.issn.1008-0198.2015.04.004

TK229.2

B

1008-0198(2015)04-0014-04

2015-06-16