液压定位器在航天器吊装中的应用分析

2015-03-15杜瑞兆胡瑞钦

杜瑞兆,胡瑞钦,邢 帅,贺 云

(北京卫星环境工程研究所,北京 100094)

液压定位器在航天器吊装中的应用分析

杜瑞兆,胡瑞钦,邢 帅,贺 云

(北京卫星环境工程研究所,北京 100094)

吊装作业是航天器总装过程中重要的工况之一,液压定位器能够控制吊装精度。随着我国航天器尺寸、重量的不断增大,对吊装精度提出了更高的要求。在分析航天器吊装工艺的基础上,提出了航天器吊装对接中的碰撞力计算模型。通过动力学仿真软件ADAMS,分析了不同下落距离下航天器的对接碰撞过程,得到了航天器对接碰撞的冲击加速度变化曲线。以某航天器舱体吊装为例,仿真分析了在不同精度下舱体对接过程中碰撞产生的最大加速度。计算结果表明随着定位精度提高,航天器对接中产生的最大加速度线性下降,能够确保航天器吊装过程中的安全。

航天器;吊装;液压定位器;碰撞分析;动力学仿真软件ADAMS

随着我国航天工业的不断发展,航天器的尺寸、重量不断增大,对吊装过程的稳定性、安全性提出了更高的要求。目前航天器的吊装普遍使用天车,在对接或拆分等敏感阶段难以进行精确的定位控制。此外,采用天车吊装需要对吊车频繁地进行点动刹车,惯性会导致航天器的不规则摆振,而这种现象极易造成航天器本身和待对接设备的损坏,甚至危及作业人员的人身安全。因此,亟需采取措施改善航天器吊装过程的定位精度和稳定性。

1 航天器吊装对接工艺

1.1 航天器吊装流程

航天器的吊装作业贯穿航天器总装的全过程,自部装交付总装到航天器发射都伴随着吊装作业。航天器总装过程中的典型吊装流程如图1所示。

图1 航天器总装过程中的典型吊装流程Fig.1 Typical flow of hoisting of spacecraft assembly

航天器吊装作业中总装厂房的天车吊是吊装的动力源。在现有的总装条件下,航天器下落的高度、速度控制主要依靠天车操作人员的技能,在被吊物接近对接面时,需要对被吊物的高度进行细微的控制,避免其以过快的速度与对接面相撞,带来过高的冲击加速度,对航天器中的敏感部位带来损伤。

在实际的作业过程中,舱体下落对接距离的控制主要依靠天车吊操作人员的点动控制技能,不同的天车吊操作人员可实现的最小下落距离具有较大的差异。因此,在航天器吊装中,需要一种精密对接控制装置来实现“微米”级对接距离控制,降低对天车吊操作人员技能的依赖,提高航天器对接过程中的安全性。

1.3 液压定位器原理及应用

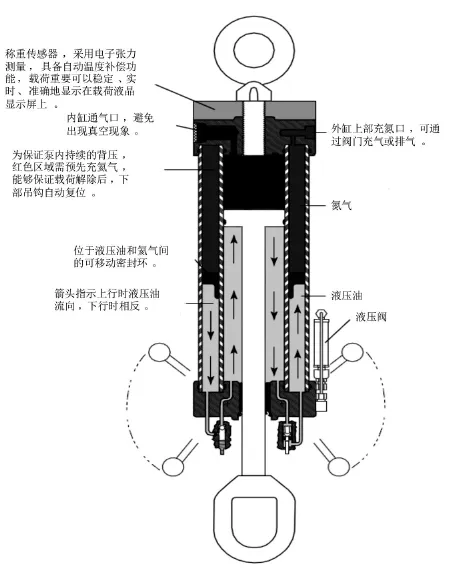

液压定位器是一种精确吊装定位装置,其结构如图2所示,主要由上部联接环、称重传感器、压力显示盘、载荷液晶显示屏、液压缸、气缸、提升泵、下行泵、控制手柄、下部联接环等组成。

图2 液压定位器组成示意图Fig.2 Constitution of hydraulic positioner

液压定位器的工作原理如图2所示,当液压定位器提升时,外部液压缸中的液压油由泵压出,活塞上行。当液压定位器下降时,液压油因负载重量自行被压入外部液压缸,活塞下行。液压定位器由于使用液压驱动,并采用精密的电液控制,具有较大的承载能力、极低的运动速度和高的位置定位精度,位置控制精度可达0.025 mm,满足航天器精密吊装对接的需求。

在液压定位器上通常配置有载荷重量显示屏,通过观察载荷重量显示读数的变化,能够实时发现吊装过程中可能导致磕碰或刮蹭问题的潜在危险。同时显示屏还可以用于吊车自身载荷的显示,有效防止吊车、吊钩过载,并对吊装全过程中吊带、吊车的承载进行监视。吊装过程中一旦出现任何附加阻力导致载荷显示读数大于载荷自身重量时,载荷升降动作立即停止,操作人员可以在无风险情况下及时发现和处理吊装或拆分过载出现的刮蹭或磕碰问题。

液压定位器作为精密吊装对接装置已在国外航空航天领域得到了广泛的应用,如图3所示。图3(a)为美国宇航局(NASA)的肯尼迪宇航中心工作人员利用液压定位器直接将洛马公司丹佛工厂制造的8 000磅(1磅≈454 g)的“火星奥德赛飞行器”组合在安装平台上;图3(b)为航天飞机着陆后转场过程中,美国宇航局(NASA)同时使用3台液压定位器完成航天飞机与波音747飞机的安全而精密的结合;图3(c)为日本航空航天探索局(JAXA)总装过程中采用液压定位器进行HTV货运飞船吊装对接作业。

图3 液压定位器在航天器吊装中的应用Fig.3 Application of hydraulic positioner in spacecraft hoisting

2 航天器吊装对接碰撞计算模型

在航天器吊装对接过程中,舱体自由落体后与对接面发生碰撞,产生碰撞力作用在舱体上,使其产生相应的加速度。在碰撞力计算中,采用冲击函数,通过刚度系数和阻尼系数来计算碰撞力[1]。冲击函数法根据Impact函数来计算两个构件之间的碰撞力[2-3],Impact函数由两部分组成:一个是由于两个构件之间的相互切入而产生的弹性力,另一个是由于相对速度产生的阻尼力[4]。Impact函数的表达式为:

式(1)中,q0为两碰撞物体的初始距离,q为两物体碰撞过程中的实际距离;dq/dt为两物体距离随时间的变化率;k为刚度系数,e为碰撞指数,cmax为最大阻尼系数;d为切入深度,它决定了何时阻尼力达到最大。为了防止碰撞过程中阻尼力的不连续,采用了step函数,其形式为step(x,x0,h0,x1,h1),按下式进行计算:

继电保护装置在内的相关二次系统发生回路断线、硬件失效、方向元件输出错误等而使跳闸信号不能正确产生、传输,或断路器机构故障导致不能跳闸,称其为第一类拒动,以指数分布模型表示其概率:

式(2)中,a=h1-h0;Δ=(x-x0)/(x1-x0)。

由公式(1)可知,采用Impact函数计算碰撞力需要确定刚度系数k、碰撞指数e、阻尼系数cmax和阻尼系数达到最大所要经过的距离d。

3 航天器吊装对接仿真分析

3.1 建立仿真模型

某航天器舱体吊装模型如图4所示。根据实际工况,待对接面为钢支撑面上铺设3 mm厚的硅胶垫。直接碰撞的双方是舱体与硅胶垫,二者的弹性模量相差4个数量级,舱体与硅胶垫的接触形式视作是一种非线性弹簧的形式,将构件材料的弹性模量当成弹簧的刚度,阻尼作为能量损失[5]。将硅橡胶的弹性模量作为二者碰撞的刚度系数,即k=2.14×106N/m。最大阻尼系数cmax表征碰撞能量的损失,其值设为刚度系数的0.1%~1.0%,将其设定为cmax=4×103N·s/m。碰撞指数e反映了材料的非线性程度,金属与橡胶材料为2,取e为2。切入深度表征最大阻尼时的侵入深度,刚碰撞时,没有阻尼力;随着侵入深度增大,阻尼力加大,直到最大阻尼力,取d=0.1 mm。

图4 航天器吊装对接仿真模型Fig.4 Simulation model of spacecraft hoisting

舱体材料设为铝(弹性模量:71.7 GPa,泊松比:0.33),质量为5 t。钢支撑面的弹性模量为207 GPa,泊松比0.29。硅胶垫的材料为硅橡胶,材料参数的弹性模量2.14 MPa,泊松比0.48。在仿真中舱体、钢支撑面设置为刚性体,而硅胶垫在碰撞中会产生大的变形,设置为柔性体。

3.2 吊装碰撞仿真分析

利用动力学仿真软件ADAMS对航天器自由落体后与对接面的碰撞过程进行仿真,得到航天器在不同高度自由落体后碰撞产生的冲击加速度,并对下落距离与冲击加速度的相对关系进行分析。

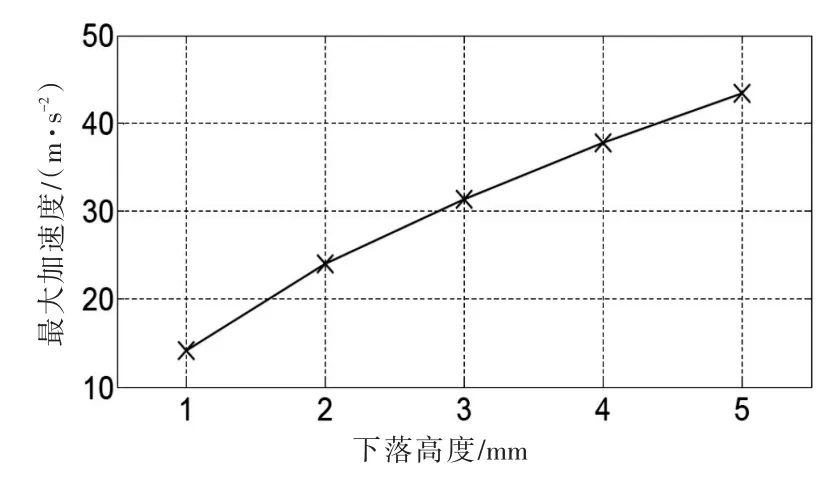

对舱体距橡胶垫上表面1、2、3、4、5 mm的对接情况分别进行仿真,得到自由落体后碰撞对舱体产生的最大加速度。仿真积分器采用WSTIFF类型,积分格式采用SI2类型。仿真步长为10-4s,仿真时长为0.1 s。仿真的加速度曲线如图5所示。

从图5舱体加速度随时间的变化曲线可以看到,舱体在接触到对接面前的加速度为重力加速度,在碰撞的瞬间加速度出现一个峰值,即是保证航天器安全所要关心的最大冲击加速度。图5中给出的只是加速度的幅值大小随时间的变化曲线,并不包含加速度的正负方向信息,若考虑方向,舱体碰撞后一定时间内加速度应与自由下落时的加速度方向相反。

图5(a)~图5(e)中舱体在不同高度自由落体碰撞产生的最大加速度如表1所示,最大加速度随起始下落高度的变化曲线如图6所示。舱体自由落体碰撞产生的最大加速度随起始下落高度的增大而增大,因此,起始下落高度越小,舱体下落后受到冲击越小,越有助于保证航天器的安全。

表1 舱体不同高度自由落体碰撞的最大加速度Tab.1 Maximal acceleration of free falling impact of capsule from different heights

图5 舱体不同高度自由落体碰撞的加速度曲线Fig.5 Acceleration curve of drop impact of capsule from different heights

图6 舱体碰撞的最大加速度与下落高度的曲线Fig.6 Curve of maximum acceleration and droping height of capsule impact

4 结论

在航天器吊装过程中,舱体所承受的加速度是影响安全的最重要因素。在短距离范围内,舱体下落的加速度与下落距离相关。本文通过动力学仿真,对不同下落距离下航天器的对接碰撞过程进行了分析,得到不同下落距离下航天器对接碰撞的冲击加速度,得到了下落距离与最大冲击加速度的关系。研究结果表明液压定位器可实现航天器吊装过程中“微米”级下落距离控制,能够确保航天器吊装过程中的安全。

(References)

[1]张爱莲,陈书剑.ADAMS柔性体建模技术研究[J].矿山机械,2011,32(6):95-97.

[2]魏衍侠.基于ADAMS的手抛式机器人碰撞动力学分析[J].机械工程与自动化,2011(2):82-85.

[3]谢最伟,吴新跃.基于ADAMS的碰撞仿真分析[C]//中国力学学会.第三届中国CAE工程分析技术年会论文集,2007:339-342.

[4]袁点,王刚.基于ADAMS的枪机碰撞力研究[J].机械工程与自动化,2013(4):62-64.

[5]李增刚.ADAMS入门详解与实例[M].北京:国防工业出版社,2006.

(责任编辑:范建凤)

Analysis of Application of Hydraulic Positioner in Spacecraft Hoisting

DU Ruizhao,HU Ruiqin,XING Shuai,HE Yun

(Beijing Institute of Spacecraft Environment Engineering,Beijing 100094,China)

Hoisting is one of the most important processes in assembly of spacecraft.Hydraulic positioner is able to control the assembly procession of spacecraft.Because the size of Chinese spacecraft gets larg⁃er,and the weight gets heavier,the requirements of stability and safety in hoisting process are becoming more strict.Basing on the assembly process of spacecraft,this paper put forward a calculation model of im⁃pact acceleration for spacecraft assembly.One spacecraft is taken for example,which simulation model is built.The drop impacts of spacecraft from different heights are simulated by ADAMS software.The acceler⁃ating curve of the drop impacts is achieved,which shows that higher precision of height controlling in hoisting is better for the safety of spacecraft.The result of this paper has practical value for spacecraft hoisting.

spacecraft;hoisting;hydraulic positioner;collision analysis;ADAMS

V465

:A

:1673-0143(2015)06-0566-05

10.16389/j.cnki.cn42-1737/n.2015.06.015

2015-08-28

杜瑞兆(1986—),男,工程师,硕士,研究方向:货运飞船总装工艺。