凸轮-挺柱摩擦副涂层的性能分析

2015-03-15刘冠成卢继平唐其超焦思程

刘冠成,卢继平,唐其超,焦思程

(北京理工大学 机械与车辆学院,北京 100081)

凸轮-挺柱摩擦副涂层的性能分析

刘冠成,卢继平*,唐其超,焦思程

(北京理工大学 机械与车辆学院,北京 100081)

凸轮-挺柱摩擦副的摩擦磨损对发动机性能具有重要影响。为了研究不同涂层下凸轮-挺柱摩擦副的摩擦磨损,分别针对WC(碳化钨)耐磨涂层、NiCr-Cr3C2减摩涂层及不添加涂层3种情况进行摩擦学性能试验。在相同涂层情况下,对具有不同形貌的样件进行磨损试验,得到摩擦系数、磨损质量以及磨损比重等试验曲线和数据。在分析试验数据的基础上,确定凸轮-挺柱摩擦副采用NiCr-Cr3C2涂层后,其使用寿命得到提高,并且表面粗糙度大,可起到改善摩擦特性的作用。

凸轮-挺柱;耐磨减摩涂层;摩擦学;表面形貌

0 引言

表面形貌是指物体表面的几何结构。广义上讲,表面形貌包括粗糙度、波度、形状误差和表面纹理4个方面。在工程实际中的表面都不是光滑的理想表面,而是具有微观起伏变化的粗糙表面[1]。许多试验及理论分析表明:合理的纹理面积比、纹理大小、纹理深度可以将摩擦系数降低。表面纹理的作用不仅是在良好润滑条件下产生流体动压力,而且在乏油状态下同样起到减摩和提高承载力的作用,这是因为凹陷的纹理是个良好的“蓄油池”。“蓄油池”的作用颇受人们青睐,它能够在设备启动的瞬间提供较好的润滑效果。因此,通过表面形貌的合理设计可以达到改善润滑状态、提高摩擦副承载能力、减小磨损、改善摩擦特性的目的[2]。

凸轮-挺柱摩擦副是发动机配气机构的主要执行部分,随着发动机转速和负荷的不断提高,凸轮与挺柱之间的磨损问题显得愈发严重。因此,怎样解决高负荷、高转速摩擦副的磨损问题变得十分重要[3-4]。本文通过3种涂层的摩擦学性能试验,对凸轮机构表面涂层的相关性能进行研究,综合考虑摩擦系数及耐磨性等参数,来确定应用何种涂层可提高凸轮-挺柱的使用寿命,并明确其表面形貌特征。

1 耐磨减摩涂层摩擦学性能试验方案

试验以摩擦块毛坯为基体,涂层分为3种,分别是WC(碳化钨)耐磨涂层、NiCr-Cr3C2减摩涂层及不添加涂层。因为在本次试验中表面形貌的不同拟定以粗糙度的大小来区分,所以两种添加涂层的试验又分为抛光和未抛光两种类型。通过测试不同类型的样件可以得到更加全面的结果,并且为了得到相对比较准确的试验数据,对各组分别进行了多次试验。

根据涂层使用工况要求[5],确定摩擦学性能试验中所需监控的参数为负荷、温度、转速等,所需测试的参数分别为摩擦力、摩擦系数、磨损质量、磨损比重等。试验所用润滑油为长城牌15W-40CD柴油机油,每次试验用油100 mL左右。试验采用MRH-3高速环块磨损试验机对不同涂层展开摩擦磨损性能测试,试验机中的摩擦环材料为45#钢,试验机及摩擦环如图1所示。

图1 MRH-3高速环块磨损试验机及摩擦环Fig.1 MRH-3 high-speed ring-block wear tester and friction ring

2 摩擦磨损试验结果与分析

2.1 WC耐磨涂层

在研究WC涂层耐磨效果的试验中,对涂有WC耐磨涂层的摩擦块区分是否抛光后进行试验,不同样件的粗糙度如表1所示[6]。

表1 摩擦磨损试验WC涂层样件粗糙度Tab.1 Roughness of WC coating specimen

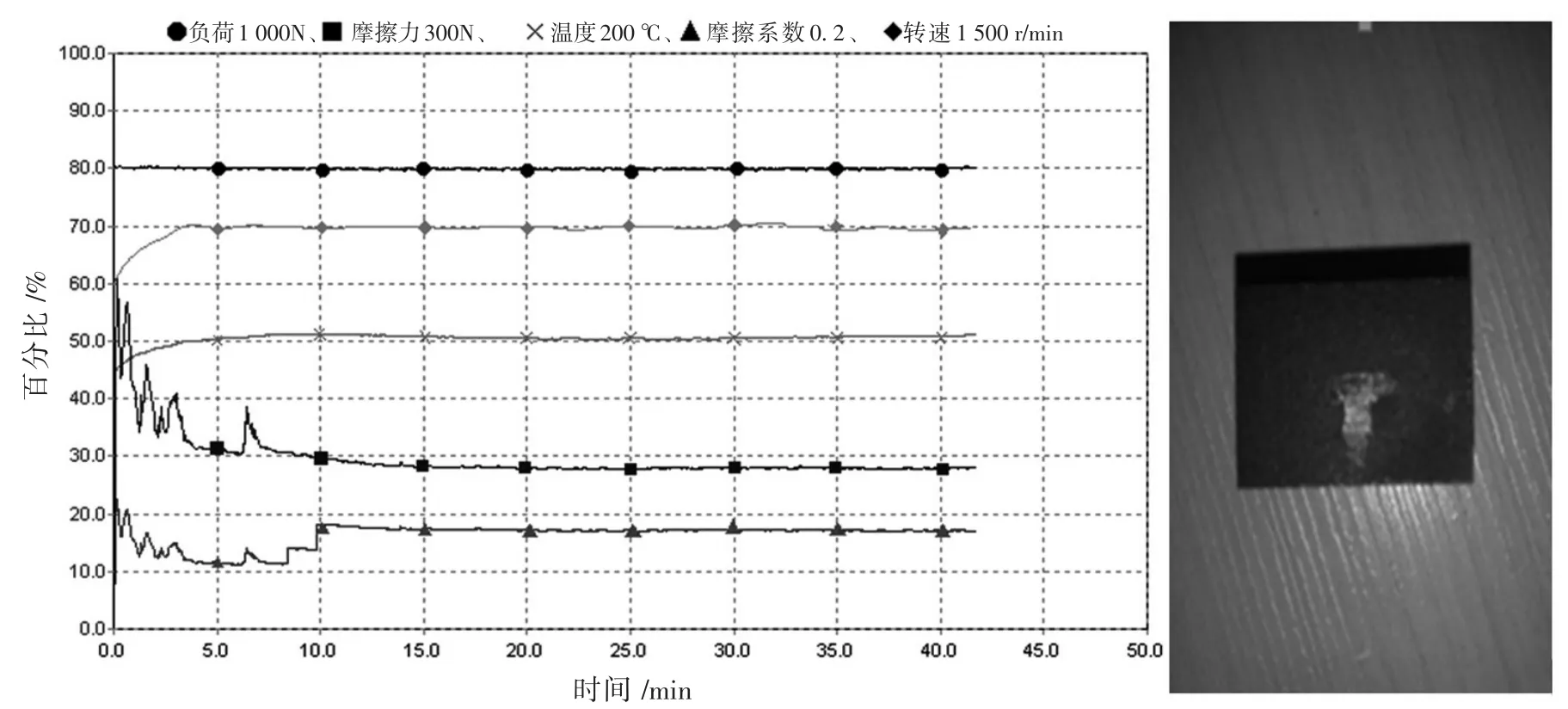

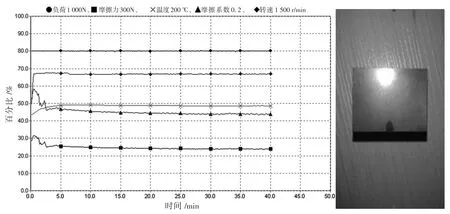

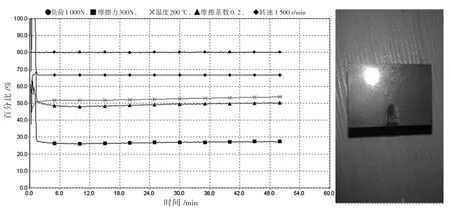

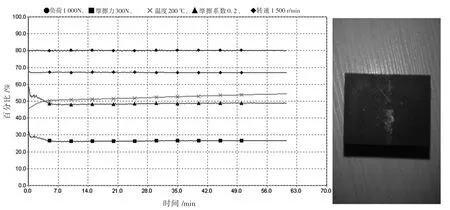

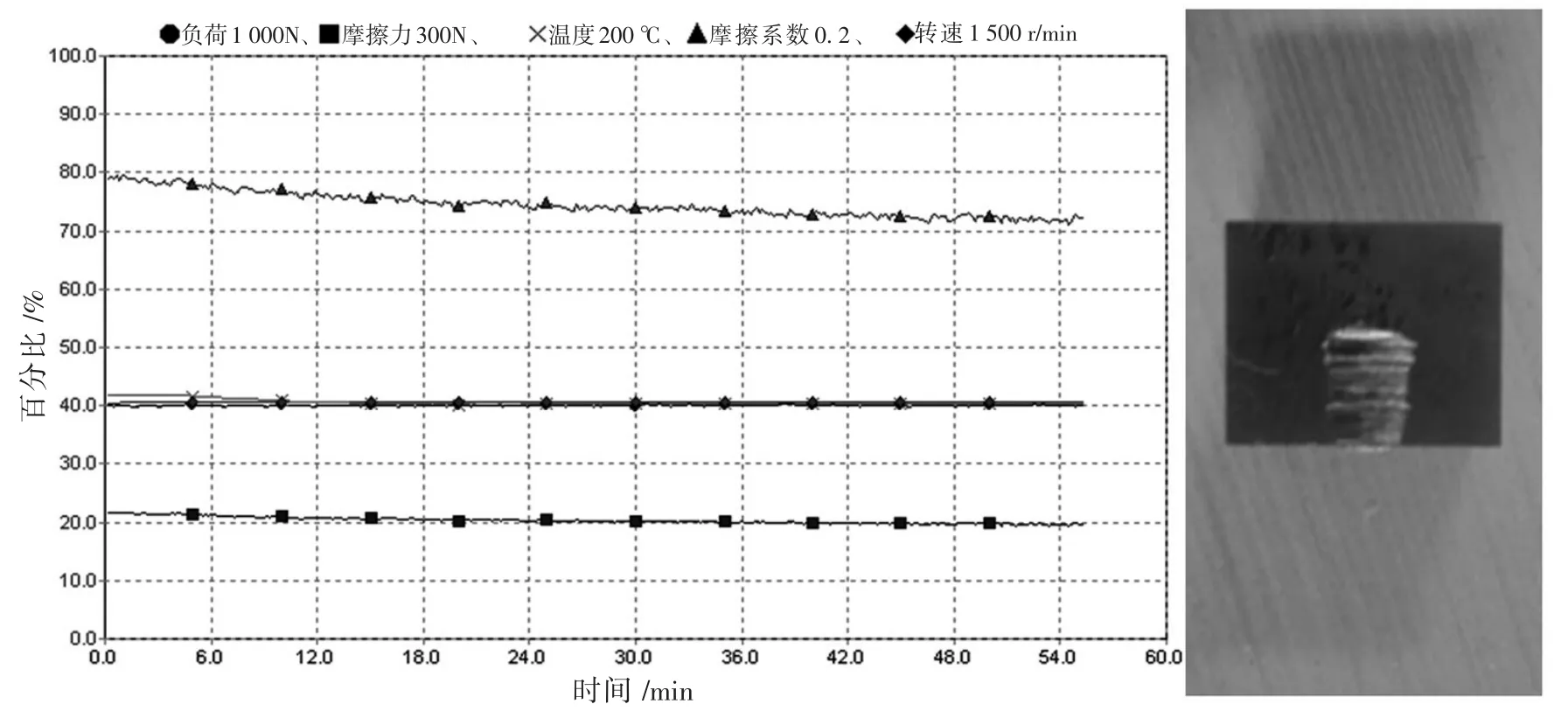

2.1.1 试验结果 按照试验方案进行试验后,待各项参数稳定后停止测量,测得负荷、摩擦力、温度、摩擦系数、转速与时间的曲线关系及样件磨损照片如图2、图3、图4、图5和图6所示。所有曲线关系都绘在一个图中,各参数测量范围的最大值标注在图上方,纵坐标表示各参数测量范围最大值的百分比。

图2 WC-1未抛光组测试所得曲线以及样件磨损照片Fig.2 Test curve of WC-1 unpolished and specimen wear photo

图3 WC-2未抛光组测试所得曲线以及样件磨损照片Fig.3 Test curve of WC-2 unpolished and specimen wear photo

图4 WC-3未抛光组测试所得曲线以及样件磨损照片Fig.4 Test curve of WC-3 unpolished and specimen wear photo

图5 WC-1抛光组测试所得曲线以及样件磨损照片Fig.5 Test curve of WC-1 polished and specimen wear photo

图6 WC-2抛光组测试所得曲线以及样件磨损照片Fig.6 Test curve of WC-2 polished and specimen wear photo

当试验条件及环境条件均稳定时,根据测得的各组曲线及相应纵坐标系数可得摩擦系数与摩擦力。此外,可由试验前后样件质量的差别得到磨损质量和磨损比重[7]。各试验样件的摩擦系数、磨损质量及磨损比重数据见表2。

表2 WC耐磨涂层的摩擦磨损试验结果Tab.2 Test results of WC coating specimen

2.1.2 结果分析 根据表2和图像对比可知,在摩擦块表面覆有WC涂层[8-9]的样件中抛光的平均摩擦系数比未抛光的平均摩擦系数要小13.02%,抛光样件的平均磨损质量比未抛光要小77.68%。未抛光样件的平均磨损比重为抛光后平均磨损比重的4.3倍。通过对以上数据的分析可以得出覆有WC涂层的样件中抛光类型的耐磨性(耐磨性用同等试验条件下的磨损质量进行定量说明)为未抛光类型的4.3倍,抛光类型的WC涂层的样件是比较理想的所需样件。

2.2 NiCr-Cr3C2减摩涂层

在研究NiCr-Cr3C2涂层耐磨效果的试验中,对涂NiCr-Cr3C2减摩涂层的摩擦块区分是否抛光后进行试验,各样件的粗糙度如表3所示[10]。

表3 摩擦磨损试验NiCr-Cr3C2涂层样件粗糙度Tab.3 Roughness of NiCr-Cr3C2coating specimen

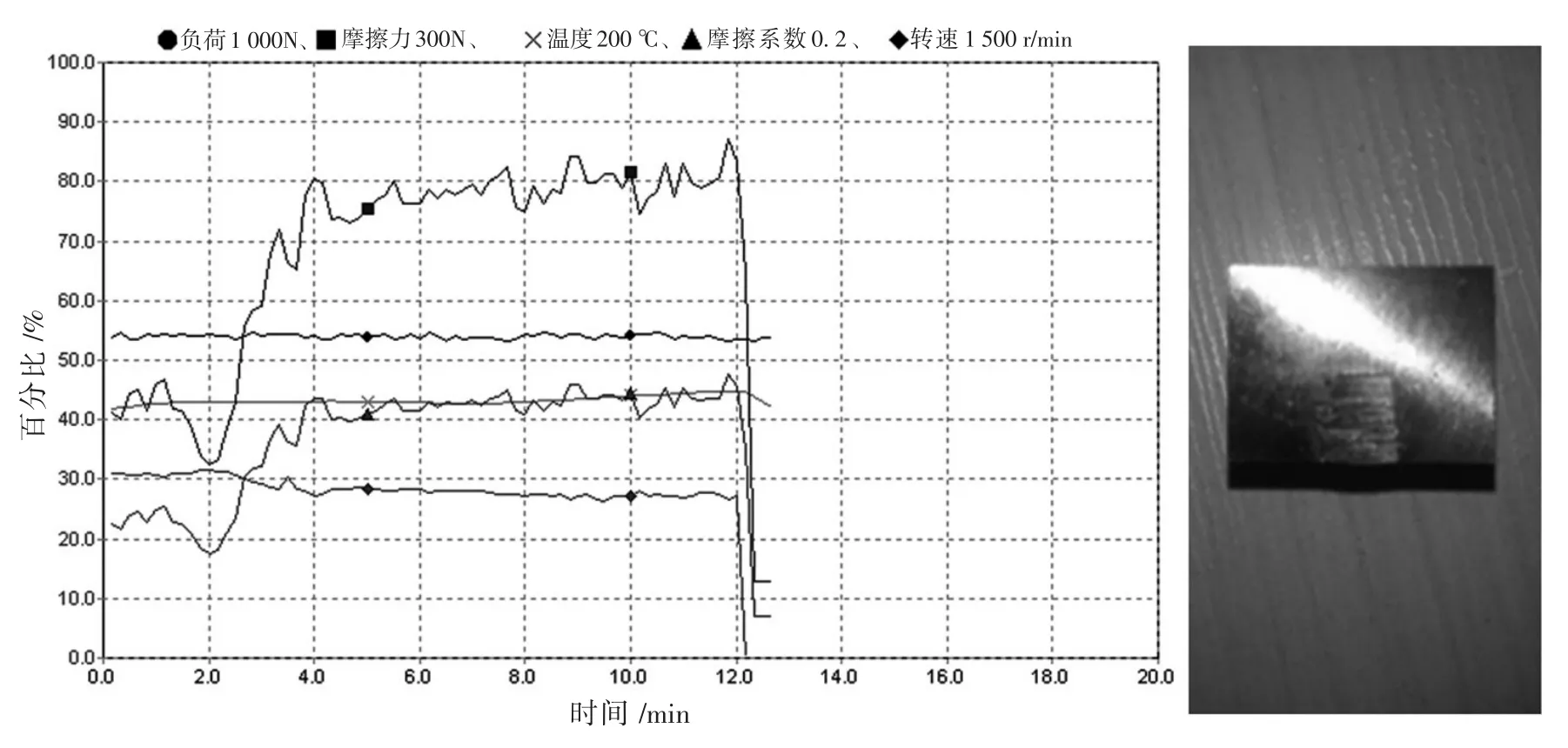

2.2.1 试验结果 按照试验方案进行试验后,测得负荷、摩擦力、温度、摩擦系数、转速各个参数与时间的曲线关系及样件磨损照片如图7、图8、图9、图10、图11和图12所示。

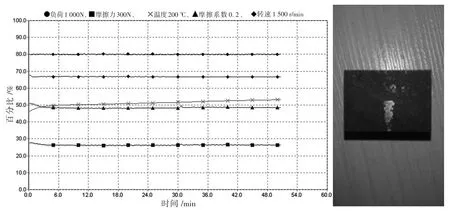

图7 NiCr-Cr3C2-1未抛光组测试所得曲线以及样件磨损照片Fig.7 Test curve of NiCr-Cr3C2-1 unpolished and specimen wear photo

图8 NiCr-Cr3C2-2未抛光组测试所得曲线以及样件磨损照片Fig.8 Test curve of NiCr-Cr3C2-2 unpolished and specimen wear photo

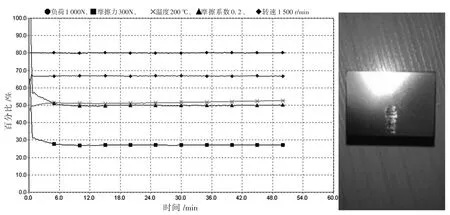

图9 NiCr-Cr3C2-3未抛光组测试所得曲线以及样件磨损照片Fig.9 Test curve of NiCr-Cr3C2-3 unpolished and specimen wear photo

图10 NiCr-Cr3C2-1抛光组测试所得曲线以及样件磨损照片Fig.10 Test curve of NiCr-Cr3C2-1 polished and specimen wear photo

图11 NiCr-Cr3C2-2抛光组测试所得曲线以及样件磨损照片Fig.11 Test curve of NiCr-Cr3C2-2 polished and specimen wear photo

图12 NiCr-Cr3C2-3抛光组测试所得曲线以及样件磨损照片Fig.12 Test curve of NiCr-Cr3C2-3 polished and specimen wear photo

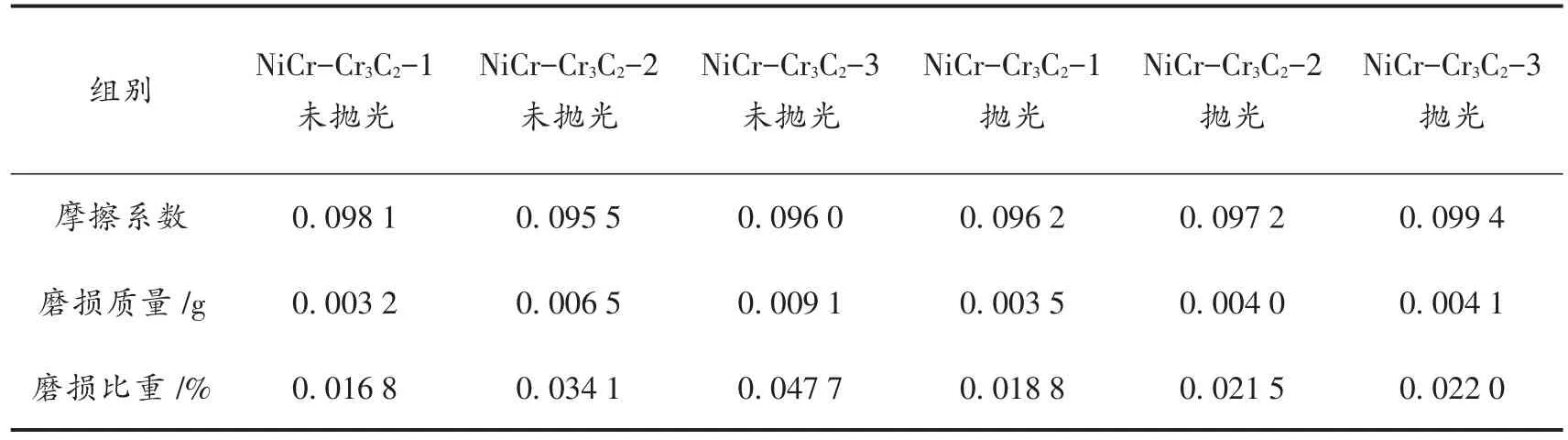

同理,根据测得的各组曲线及试验前后样件质量,各试验样件的摩擦系数、磨损质量及磨损比重数据见表4。

表4 NiCr-Cr3C2减磨涂层的摩擦磨损试验结果Tab.4 Test results of NiCr-Cr3C2coating specimen

2.2.2 结果分析 根据表4和图像对比可知,在摩擦块表面覆有NiCr-Cr3C2涂层[11-12]的样件中抛光的平均摩擦系数与未抛光的平均摩擦系数相差不大(差值为0.001 1),未抛光的样件的平均磨损质量是抛光的1.62倍。未抛光样件的平均磨损比重为抛光的1.58倍。通过对以上数据的分析可以得出覆有NiCr-Cr3C2涂层的样件中抛光类型的耐磨性为未抛光类型的1.58倍,抛光类型的NiCr-Cr3C2涂层的样件是比较理想的所需样件。

2.3 毛坯

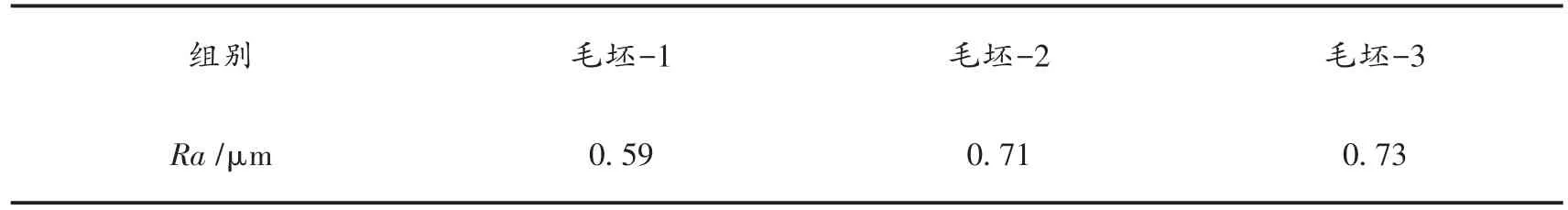

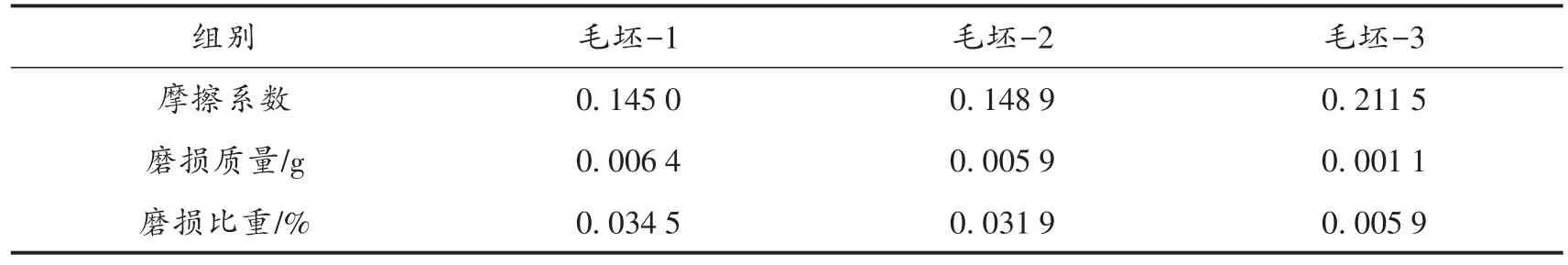

对没有添加涂层的摩擦块毛坯进行摩擦学性能试验时,选取的各毛坯的粗糙度如表5所示。

表5 摩擦磨损试验毛坯样件粗糙度Tab.5 Roughness of blanks

2.3.1 试验结果 按照试验方案进行试验后,测得各组摩擦系数、磨损质量及磨损比重如表6所示。测得负荷、摩擦力、温度、摩擦系数、转速各个参数与时间的曲线关系及样件磨损照片如图13、图14和图15所示。

图13 毛坯-1组测试所得曲线以及样件磨损照片Fig.13 Test curve of blank-1 and specimen wear photo

图14 毛坯-2组测试所得曲线以及样件磨损照片Fig.14 Test curve of blank-2 and specimen wear photo

图15 毛坯-3组测试所得曲线以及样件磨损照片Fig.15 Test curve of blank-3 and specimen wear photo

同理,根据测得的各组曲线及试验前后样件质量,其摩擦系数、磨损质量及磨损比重如表6所示。

表6 毛坯件的摩擦磨损试验结果Tab.6 Test results of blanks

2.3.2 结果分析 根据表6和图像对比可知,在摩擦块毛坯的样件的平均摩擦系数为0.168 5,毛坯样件平均磨损质量为0.004 5 g,平均磨损比重为0.024 1%,平均表面粗糙度为0.68。将此数据与NiCr-Cr3C2未抛光组进行比较可得,毛坯组的表面粗糙度虽小,但其摩擦系数却大于NiCr-Cr3C2未抛光组。这说明添加减摩涂层对减小接触面摩擦有一定作用。

3 结论

根据对WC耐磨涂层组、NiCr-Cr3C2减摩涂层组及毛坯组的试验结果分析,得出下列结论:

1)以摩擦系数为研究对象,WC涂层的抛光样件性能最好;

2)以磨损质量和磨损比重来说,NiCr-Cr3C2涂层的抛光样件耐磨性最好。

WC涂层的抛光样件和NiCr-Cr3C2涂层的抛光样件都能提高凸轮-挺柱的使用寿命,但是从磨损情况来看,覆有NiCr-Cr3C2涂层的凸轮-挺柱样件在提高使用寿命方面所取得的效果更理想。此外,通过分别比较WC耐磨涂层组、NiCr-Cr3C2减摩涂层组抛光与否的摩擦系数测试结果可得:虽然抛光后表面粗糙度降低许多,但抛光与未抛光的摩擦系数却相差无几,这说明当表面粗糙度大时表面凹陷形成的“蓄油池”已起到改善摩擦特性的作用。

(References)

[1]王成彪,刘家浚,韦淡平,等.摩擦学材料及表面工程[M].北京:国防工业出版社,2012.

[2]杨本杰,刘小君,董磊,等.表面形貌对滑动接触界面摩擦行为的影响[J].摩擦学学报,2014,34(5):553-560.

[3]ZOU C S,YU J,HUANG S J.Research on cam&tappet friction test method for anti-wear performance evaluation of engine oil[C]//Proceedings of the FISI-TA 2012 World Automotive Congress,2013:533-544.

[4]邹晨生,张伟光,王龙,等.凸轮挺杆摩擦磨损试验方法研究[J].润滑油,2013,28(5):41-45.

[5]常秋英,杨沛然,陈全世,等.温度对内燃机排气凸轮/挺柱润滑的影响研究[J].摩擦学学报,2006,26(4):362-366.

[6]王群.热喷涂(焊)金属WC涂层组织、性能及抗磨粒磨损行为研究[D].长沙:湖南大学,2011.

[7]苏佳佳,陈景浒.薄膜表面的摩擦磨损研究[J].材料热处理技术,2012,41(16):130-133.

[8]陈小虎.钢材表面HVOF热喷涂WC-Co涂层的制备及其性能研究[D].南京:南京航空航天大学,2014.

[9]屈平,马跃进,赵建国,等.适宜碳化钨含量提高Ti(C,N)-WC涂层耐磨耐蚀性[J].农业工程学报,2014,30(16):33-38.

[10]俞友军,周健松,陈建敏,等.激光熔覆NiCr/Cr3C2-Ag-BaF2/CaF2金属基高温自润滑耐磨覆层的组织结构及摩擦学性能[J].中国表面工程,2010,23(3):64-73.

[11]MAGNANI M,SUEGAMA P H,ESPALLARGAS N.Corrosion and wear studies of Cr3C2-NiCr(HVOF)coatings sprayed on AA7050 T7 under cooling[J].Journal of Thermal Spray Technology,2009(3):353-363.

[12]邝宣科,钱士强,王伟,等.不同燃料超音速火焰喷涂NiCr-Cr3C2涂层[J].材料热处理学报,2012,33(7):137-142.

(责任编辑:范建凤)

Performance Analysis of Cam-Tappet Friction Coating

LIU Guancheng,LU Jiping*,TANG Qichao,JIAO Sicheng

(School of Mechanical Engineering,Beijing Institute of Technology,Beijing 100081,China)

Cam-tappet friction and wear has a major impact on engine performance.To study the wear and friction with different coatings of cam-tappet,the tribological performance test was conducted under three coating conditions,which are with WC wear-resistant coating,with NiCr-Cr3C2anti-friction coating and without coating.In the same coating cases,the author conducted the test with specimens of different mor⁃phologies,obtained test curves and data of friction coefficient,wear quality and proportion.Based on the test data,it′s easy to know that NiCr-Cr3C2coating on the cam-tappet does good to extend its life,be⁃sides,the surface roughness plays an important role in improving the friction characteristics.

cam-tappet;wear-resistant anti-friction coating;tribology;surface morphology

TG174.45;TK415

:A

:1673-0143(2015)06-0557-09

10.16389/j.cnki.cn42-1737/n.2015.06.014

2015-11-01

武器装备预先研究(62201060504)

刘冠成(1989—),女,硕士生,研究方向:机电系统与装备。

*通讯作者:卢继平(1966—),男,教授,博士,研究方向:机电系统与装备。E-mail:xiaodingding1953@163.com