铬镍薄壁不锈钢管手工钨极氩弧焊施工工艺

2015-03-15孟劭萍

□文/孟劭萍

铬镍薄壁不锈钢管手工钨极氩弧焊施工工艺

□文/孟劭萍

介绍铬镍薄壁不锈钢管手工钨极氩弧焊的施工工艺,对工艺中的材料、焊接接头、焊接工艺参数、焊接注意要点、焊后检验、酸洗钝化及焊工提出了要求。按照该工艺施工后,焊口经射线探伤检测合格率达98%,焊口外观质量美观无缺陷。

铬镍;薄壁不锈钢管;手工钨极氩弧焊;焊接

随着电子、生物医药、化工、轻工等行业的不断发展,铬镍奥氏体薄壁不锈钢管管道的焊接已成为施工中主要控制环节。文中重点对材料、焊接接头、焊接工艺参数、焊接注意要点、焊后检验、酸洗钝化及焊工提出了要求。

1 接头形式、坡口加工、坡口清理

1.1 接头形式

一般应选用对接接头。

对于壁厚在≤2.5 mm的管,一般不开坡口,不留组对间隙。采用不加填焊丝熔融焊焊接方法。

对于壁厚在2.5~4.0 mm的管,一般开V形坡口。V形坡口单边角度(30±2.5)°,钝边应在0.5~1.0 mm。当不留组对间隙时,根层打底焊可不加填充丝,盖面焊选φ1.6~2.5 mm的焊丝。

1.2 坡口加工

坡口应尽量采用机械方法加工,当用空气等离子弧切割时,应用石英砂轮角向砂轮修磨并除净渣、飞溅物等。

1.3 坡口清理

1)坡口每侧50 mm范围内均应进行清理。坡口面及清理区段的金属表面不得留有油、垢、漆、切削液及氧化物等有害异物。

2)灰土、油、脂可用挥发性脱脂剂或无毒溶剂擦洗。油漆和其他不溶于脱脂剂的异物可用三氯甲烷、碱性清洗剂或专用化合物清洗。

3)坡口部位不得有夹层或其他缺陷。

2 材料

2.1 母材

母材应符合国家冶金部有关标准的规定并有制造厂的质量合格证。当有特殊要求时,可由设计、制造、使用三方协商解决。

2.2 保护气体

焊接用氩气应GB 4843—1984《氩气检验方法》的规定。氩气纯度≮99.7%。

2.3 钨极

1)一般选用铈钨棒或钍钨棒作电极,钨棒直径选用φ2.0 mm为宜,最大允许电流在100~200 A。

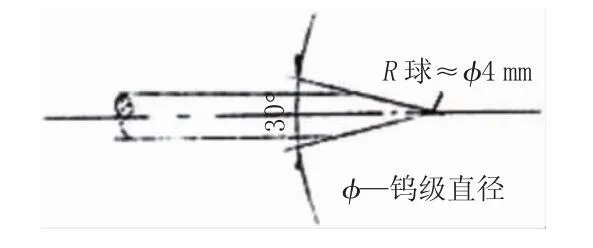

2)钨极端头几何形状及加工。钨极端头形状是一项重要的焊接参数,常用的钨极端头形状为锥形,钨极端头锥形角度通常应在30°~35°,见图1。

图1 钨极端头

钨极应采用专用硬磨料砂轮磨削并保证钨极几何形状的均一性。

3)在磨削铈钨极时,应采用密封式或抽风式砂轮磨削操作人员应佩戴口罩,磨削完毕应洗净手脸。

2.4 填充金属(焊丝)

1)焊丝应符合国家有关标准规定并有制造厂的质量合格证书。

2)焊丝的化学成份一般要与母材相匹配。

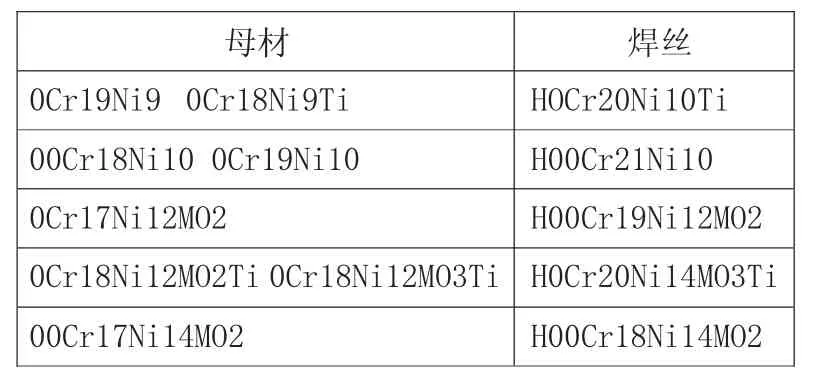

常用铬镍奥氏体不锈钢手工钨极氩弧焊推荐选用焊丝见表1。

表1 常用铬镍奥氏体不锈钢手工钨极氩弧焊推荐选用焊丝

3)当设计图样有规定时,应按图样规定选择。

3 主要焊接工艺参数

1)主要焊接工艺参数:焊接电流、电弧电压、焊接速度、电极尺寸、主喷嘴氩气流量,背面保护氩气流量,喷嘴尺寸、喷嘴至工件距离等。

2)主要焊接工艺参数应通过焊接工艺评定来确定。

3)焊接电流应选用正极性直流电源,采用高频引弧。

4 焊接时的注意要点

4.1 定位焊接(点固焊)

根据管径大小和焊接位置确定定位焊点数。对于管径≤50 mm的水平管定位焊两处,垂直管定位焊一处。对于管径在50~133 mm的水平管,定位焊三处,垂直定位焊两处。

当管径更大时,可适当增加定位焊接数目,定位焊缝间距≯150 mm。

组对管子轴线必须对正,定位焊缝长度≮5 mm。

4.2 管子焊接注意事项

1)水平固定管对接焊。一般情况下应将整个管口圆周沿纵向轴线分成两半进行焊接,起焊时从仰焊部位中心线提前5~15 mm处开始,在超过水平最高点5~15 mm处收尾,后半圈焊接时应注意保证连接处质量。

2)垂直固定管对接焊与一般横焊相似。为便于焊工看清熔池,推荐用左焊法。

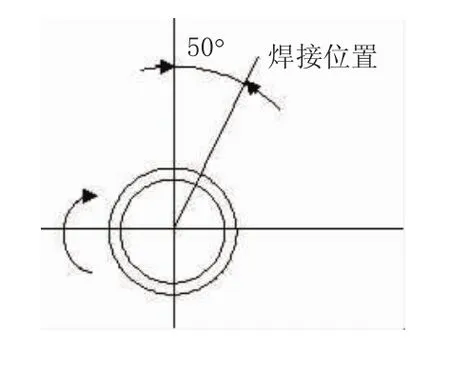

3)水平管转动对接焊。把管子放在转胎上或支座上,使定位焊后的管子在焊接时能容易地绕其轴线转动,见图2。

图2 焊接位置

4)壁厚在2.5~4.0 mm管对接焊口打底层均采用脉冲直流钨极氩弧焊,焊接电源极性为直流正极性连接(即工件接正极,焊枪接负极)。

5)壁厚>2.5 mm,直径<80 mm管的盖面层焊接应采用钨极氩弧焊加填焊丝焊接方法。当管子直径>φ80 mm盖面层焊接时亦可采用手工焊条电弧焊焊接方法,焊接电源极性为直流反极性连接。

4.3 管道内壁充氩保护

4.3.1 方法一

焊前先将管道一端用可溶纸堵死,另一端输入氩气。为加强氩气保护效果,应将输氩软管穿过胶皮,使可溶纸和胶皮之间形成一个长度为300 mm左右 (细管长度可长一些)的气室。待气室内空气全部排净后,方可开始焊接(对于直径≯200 mm的管,当氩气流量为2~6 L/min时,一般需充氩1~5 min)。

4.3.2 方法二

1)制作充气管。取一段长300 mm、内径10 mm的不锈钢管,管壁上开φ1~2 mm小孔若干个,保证氩气从小孔能均匀流出。

2)制作氩气塞子。取2块直径小于被焊管内径20 mm的圆铁皮(铁皮厚2 mm),将其中一块铁皮中心钻一个充氩管外径尺寸相等的孔。

剪两块直径大于待焊管外径10 mm的胶皮(胶皮厚4 mm),胶皮中心开一个与充氩管外径尺寸相等的孔。

将预制好的铁皮和胶皮用螺丝固定在一起。

3)组装充氩气室。将充氩管和铁皮(氩气塞子)焊在一起,就作成了充氩气室,这种方法适合于直径>φ70 mm的管道焊接。

焊接时应采用高频引弧,焊炬提前送气,熄弧时应采用电流衰减和延时气体保护,弧坑必须填满且避免大气污染。为加强氩气保护效果,喷嘴和焊丝与焊件应尽量保持垂直,喷嘴的倾斜夹角应在80°,焊丝与焊件夹角一般为10°~15°,管子固定焊时应随角度变化随时调整。焊接过程中焊丝的加热端应处在氩气的保护之中,熄弧后焊丝不要立即暴露在大气中,应在焊缝脱离保护时同时取出。焊件表面严禁有电弧擦伤,不准在焊件表面引弧和熄弧。焊接过程中电弧应保持稳定,防止钨极与焊件或焊丝接触,造成夹钨,当出现夹钨时,应停止焊接待消除缺陷后方准继续施焊。铬镍奥氏体不锈钢应采用快速窄焊道焊接。焊接过程中应尽量避免停弧,减少“冷接头”次数。当相对湿度≥90%时禁止焊接;当风速≥2 m/s(微风此时树叶不动)或有雨雪时,应采用挡风遮掩措施,否则不得施焊。清理焊缝缺陷时,可采用机械或砂轮清理,不许用碳弧气刨清理。

5 焊缝质量检查

1)焊缝外观检查。

2)钨极氩弧焊焊缝表面一般不经修整,可直接进行检验,焊缝表面不允许存在超标缺陷。坡口加工,坡口清理及组对应符合焊接工艺规程规定的技术要求。

3)焊缝无损检测。焊缝内部质量应符合GB 50236—2011《现场设备、工业管道焊接工程施工及验收规范》的规定,当规定必须进行无损探伤时,可选用射线,超声波检查内部质量(缺陷),选用方法和探伤比例取决于技术要求和对产品质量水平的要求。

6 酸洗钝化处理

1)酸洗钝化处理应按下述步骤进行:清除附着的油脂→用酸洗液将焊缝及其附近洗出不锈钢金属光泽→然后用冷水冲去焊缝残留的酸洗液→再用钝化液处理焊缝→钝化液处理后冷水冲洗→吹干。

2)也可选用市场销售的专用钝化膏,操作时一定要将钝化膏均匀地涂刷在焊缝及两侧各20 mm处。

3)如设计或业主要求不锈钢管道焊缝采用砂光抛光处理时,处理前无需酸洗钝化处理,应使用电动砂光抛光机对焊缝进行周圈砂光抛光处理,抛光面要求光亮均匀,金属颜色基本于母材相一致,抛光宽度约为50~80 mm并保证宽度一致。

7 结语

多年来,在诸多的项目工程中,通过薄壁不锈钢管手工钨极氩弧焊焊接实践,证明采用本焊接工艺是成功的。

在压缩空气管道、氮气管道、直饮水和RO水系统管道、医药净化系统等管道施工中均应用了此焊接工艺,焊口经射线探伤检测合格率达98%,焊口外观质量美观无缺陷度。

TV547.6

C

1008-3197(2015)06-39-03

10.3969/j.issn.1008-3197.2015.06.013

2015-10-19

孟劭萍/女,1980年出生,天津安装工程有限公司,从事工程技术管理工作。