FW余热炉弹簧锤振打装置系列整改举措分析

2015-03-14昂青

昂 青

(铜陵有色天马山矿业公司,安徽 铜陵244000)

0 引言

在冶炼过程中,FW余热锅炉炉体后的烟道及末端对流区域在水套壁及管束上都会吸附粉尘,若粉尘达到一定量就会直接影响烟气冷却效果,从而严重阻碍下道工序的生产。为此,工艺设计过程中在容易结尘的区域安装了一种击打装置。这种装置的原理,是通过电机减速箱及传动链条带动机体上的锤头达到一定高度而自由落下,击打炉壁上桩头、产生振动,从而起到除尘效果。

1 动力车间余热锅炉振打装置现状

金昌冶炼厂动力车间FW余热炉现有90台振打装置。其工作时,受环境粉尘及酸性气体影响,传动部位侵蚀严重,且有些部位环境温度很高,直接影响电机运行。振打装置数量多,且分散于余热锅炉各个部位,位置分散会造成各装置所处环境各不相同,而数量众多则可能导致各种问题频发,加之装置结构复杂,于是造成管理、维修难度大,维修费用高。该车间针对振打装置使用中发生的各种故障情况,上下齐攻关,对装置采取了许多因地制宜的整改举措,解决了诸多难题,并在设备管理、维修方面节约了大量人力、物力,节能效果显著。

2 整改措施与效果

2.1 举措一:改进润滑方式,降低故障率

FW余热炉振打减速箱为密闭式润滑结构,无加油孔。由于FW炉现场属高温环境,振打减速箱内润滑机油容易被烤干,从而造成设备因缺油而损坏,平均每个月就有1~2台振打减速箱因该原因损坏。

采取的措施:用电钻在减速箱上开一直径为8mm的小孔,利用该孔定期给减速箱加油,加油后用螺栓封堵。

实施后效果:(1)较好地对振打减速箱进行了润滑,降低了减速箱的故障率,提高了振打完好率,减少了烟道结焦。(2)减速箱平均每台价格4 000元左右,则年平均可节约7.2万元左右。

2.2 举措二:改造驱动形式,提高运行可靠性

该车间振打装置受工作环境影响,电机、减速机极易发生故障,从而使振打装置失效。

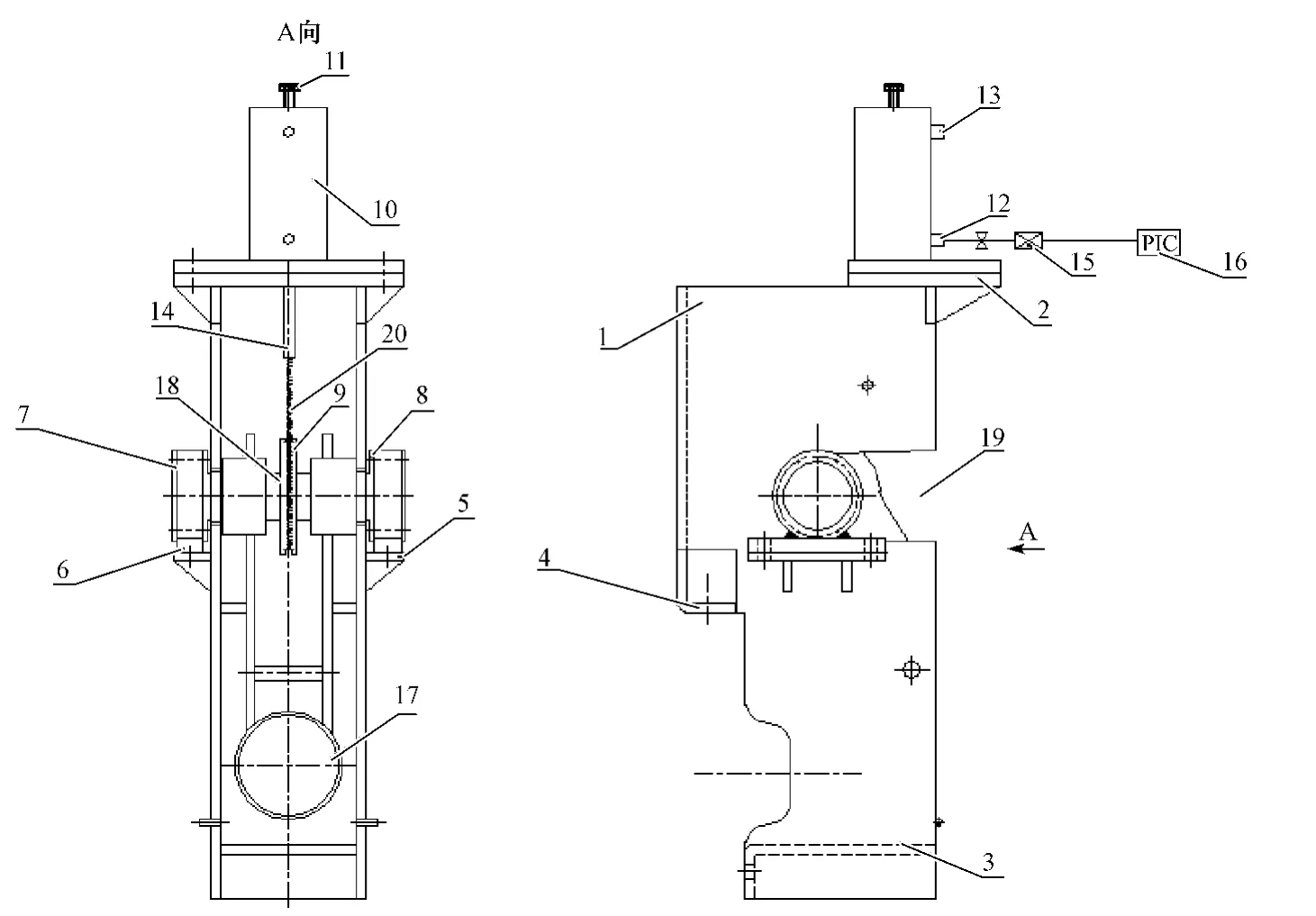

采取的措施:车间技术人员对振打驱动形式进行改造,利用气动装置替代原有的电机减速箱来提升振打锤头,提升动力采用单头进气,由于提升速度较缓,故使用周期较长,所需气源压力只需2.5kg左右,活塞行程120mm,缸径80mm,能耗很低。其控制部分既可单台动作,又可多台联动,原理是通过PIC,由使用方任意设定电磁阀的开闭时间,从而决定振打频率。气动振打除尘装置结构如图1所示。

图1 气动振打装置结构图

如图1所示,锤头17的提升是由汽缸10中的活塞杆14上的钢丝绳20(ø8)带动轴18上的飞轮9,其提升高度由调节螺母11决定。

实施后效果:改造后的几台新振打设备安装在FW余热炉对流区高温环境中进行试验,结果表明,设备因驱动装置损坏而引发的故障大大减少,效果显著。设备运行可靠性得到了很大提高,降低了维修率,值得进一步推广。

2.3 举措三:变废为宝,维修再利用

动力车间FW余热炉振打装置数量众多,加之工作环境恶劣,故每年报废的数量也很多。如果直接将报废的振打装置丢弃,会造成很大的浪费。

采取的措施:车间维修人员从报废的振打装置上拆解出的完好零部件(链条、链轮、张紧机构、调节螺栓等)作为备件更换到损坏的振打装置上,并对损坏的拔叉机构进行修复,焊接脱落的锤头,修复主轴(采取堆焊再加工的方式)、轴瓦等。实施后效果:据统计,年修复振打约160台次,装置重新投入使用后运转正常,实现修旧利废效益160万元。

2.4 举措四:改进除灰效果,挽回铜产量

FW余热炉原先由于振打装置除灰效果不理想,烟道积灰严重,竖直烟道顶部极易黏结难以清除的炉垢,对流区管束经常形成严密的灰墙,堵塞烟道,恶化传热,中断奥炉生产,造成巨大的经济损失。

采取的措施:

(1)如图2所示,在上升烟道和下降烟道结合部增设6台振打装置,顶棚(区域A)4台,斜坡(区域B)两台。

图2 增设振打装置部位

(2)提高易积灰部位振打装置的捶打力度。

(3)提高振打运行频率,易积灰部位设置为连续运行。

(4)加强巡检,对故障振打设备及时修复,实行运修合一机制。

实施后效果:

(1)避免了烟道堵塞时大量SO2等有害烟气外排,同时也减轻了职工的劳动强度。

(2)提高了设备完好率,保障了FW余热锅炉的安全运行。

(3)提高了岗位职工的综合素质。

(4)因FW余热锅炉结焦导致奥炉停产时间平均为5h,按奥炉处理能力100t/h、精矿含铜23%、精矿含水8%、系统直收率90%计算,年挽回粗铜产量约1 142t。例如粗铜利润按500元/t计算,年挽回粗铜利润损失57.1万元。

3 结语

总之,上述对振打装置的系列整改节能效果显著,有效减少了FW炉结焦次数,挽回了粗铜产量,带来了巨大的经济效益,并且节省了维修材料和资金,做到了人力、物力双节能。