制药配液罐的设计与制造

2015-03-14张进军

张进军

(基伊埃工程技术(中国)有限公司,上海201109)

0 引言

配液罐在制剂生产中起着重要的作用,尤其是在无菌注射剂车间。配液罐的设计与制造是否是洁净型、是否便于CIP与SIP,将直接影响产品质量。

本文将阐述在配液罐的设计与制造过程中的一些心得,与大家分享。

1 设计依据

通常在项目启动前,客户会提供一份经过批准的URS文件。在该文件中,客户会对配液罐提出一些具体的要求,比如罐子的材质要求、工作容积、工作压力、搅拌的设置、管口的要求。而对CIP与SIP有没有特殊要求,是否需要符合GB150标准或是ASME标准,这些重要信息会直接影响设备的设计、制造及费用。根据以上的相关信息,形成配液罐的相关数据表,以便指导后面的相关设计制造工作。

2 筒体的设计

2.1 设计压力

配液罐是需要按压力容器的标准来设计与制作的,要进行设备部分的强度计算。尤其是需要SIP的配液罐,除正压设计外,更需要进行外压计算。因为罐体在SIP结束后,误操作可能会形成罐体内部负压。

下面以直径1 m、筒体长度1.2 m的容积为例,工作压力为0.3 MPa,并承受负压的容器为例进行计算。

(1)当罐体承受内压0.3 MPa时的壁厚:

式中 δ——壁厚,mm;

P——设计压力,取P=0.3 MPa;

D——直径,取D=1 000 mm;

δt——316 L在该设备设计温度下的许用应力117 MPa;

φ——焊接系数,考虑至焊缝抛光处理,取系数0.8;

C0——腐蚀裕量,虽然配液罐不存在腐蚀问题,但是考虑到镜面抛光机械加工要求,裕量取1 mm。

(2)当罐内为全真空时的壁厚(外压):

式中 δ——壁厚,mm;

p——工作压力,取p=1 kg/cm2;

Di——筒体内径,Di=1 000 mm;

m——稳定系数,一般取m=3;

L——计算长度,L=1 200 mm;

E——材料的弹性模数,SUS316L的弹性模数为19.9×105kg/cm2;

C0——壁厚余度,取C0=1 mm。

由此可见,当设备承受真空或者是外压时,对设备的厚度和造价要求更高。而当设备为全夹套时,更需要进行详细计算。

2.2 配液罐容积

配液罐的容积通常是以顾客单批最大生产量为基础进行考虑的。通常工作容积是设计容积的70%~85%。工作容积的系数不可以设计太高,因为上部还要留出清洗球的安装位置。

关于筒体长径比,通常按1~1.5倍来考虑,如果长径比太小,则设备制造相对不经济(相对于同容积罐制造费用来说),搅拌效果不理想。长径比太大,则耐真空或外压性能较差,搅拌流型也不理想。

2.3 设备夹套

目前常用的设备夹套主要有以下3种,全夹套、半管夹套、蜂窝夹套。

(1)全夹套就是由内外筒体组焊在一起,中间形成2~7.5 cm的流通空间。由于其传热效率不高,通常会在夹套内部加装螺旋导流板,以提高换热效率。

(2)半管夹套,顾名思义,用DN40、DN50或其他规格管子的一半,盘旋焊接在罐体上,管与管的间距控制在30~50 mm。该形式换热效率高,盘管也对设备起了加强作用。

(3)蜂窝夹套,是采用薄板冲压出阵列的圆孔,采用塞焊方式与内筒焊接在一起。换热面积相对较大,换热效果也较好,可大大降低设备成本。

关于以上的3种夹套,要根据实际情况来确定选择对象。比如,当罐体体积较小时(≤200 L),可采用全夹套,此时设备制造费用差别不大。罐体较大时,且频繁进行蒸汽与冷却水切换的,建议采用半管夹套。而蜂窝夹套适用于罐体体积较大的,且没有急剧升温或降温的情况,否则蜂窝塞焊处容易泄漏。

3 罐口的设计

3.1 上封头管口的设计

对于有洁净要求的配液罐,设备管口建议选用无菌法兰(NA Flange),如图1所示。

图1 无菌法兰插入管样式

该型号法兰可以与卫生级快开接头配合使用,减少死角与盲端。该方式避免了原有普通法兰或快开接头插入管的盲端过长、不方便清洗的问题。

对于部分罐体直径较小的配制罐,而且上部接口又比较多的情况,也可以采用锥形拔制快开接口形式,如图2所示。

但是该种制作方式存在一定的盲端,CIP清洗时难度较大。

图2 锥形拔制快开接口

3.2 下出料口设计

我公司采用的是GEA自己开发研制的无死角柱塞式罐底阀,如图3所示。该罐底阀与普通罐底阀相比,有更多的优点。罐底阀焊接在罐底封头上后,罐底处无任何死角,封头底部也可以自排净。这种罐底阀有多种规格与型号,有单出口、双出口、带CIP清洗支路的罐底阀,供客户进行选择。

图3 GEA公司生产的无死角柱塞式罐底阀

而普通的隔膜式罐底阀(图4)也能满足洁净与GMP要求,但是其底部还是存在相对的死角区,不适合易结晶溶液的生产配制。

图4 隔膜式罐底阀

4 搅拌选择

早期的配液罐基本上选用的均是机械式搅拌,安装在顶部,并采用机械密封安装形式。其存在电机功率较大、搅拌效果不理想、机械密封漏气、污染产品、搅拌最小量偏大等不足之处。

我公司目前选用了瑞典STERIDOSE公司的磁力搅拌系列产品,该公司是制药工业用磁力搅拌器的原创者。

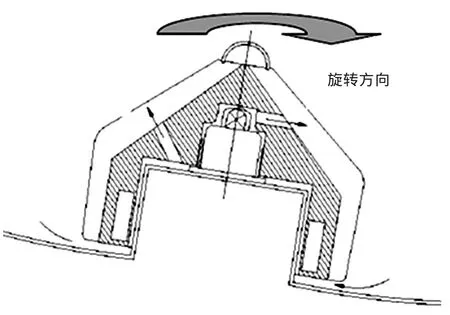

该产品的主要特点有:(1)搅拌效果好,其采用的是底部斜插式搅拌叶。其安装位置偏移罐中心约1/2R的距离,搅拌轴中心线延长后要与罐中心重合,才能保证较好的搅拌效果。当物料进入罐内后,先被搅拌吸入底部,进行轴向流动,到达底部后被搅拌甩至四周产生径向流动后,再贴罐壁向上流动,形成循环。以水为例,加入其他颜色液体,十几秒内便可以充分混匀,搅拌流型如图5所示。

(2)其最小搅拌体积可以达到罐子工作容积的1/10,或者更低。由于其在浆叶结构上的特殊设计,在最低液位时,料液在旋转浆叶的吸引下,流经搅拌叶内部,对轴承起到润湿作用。同样在CIP时,也可以对搅拌叶内部进行有效的清洗。浆叶内部流动路径如图6所示。

图5 磁力搅拌的搅拌流型

图6 浆叶内部流动路径

该种磁力搅拌在近些年的应用中,起了较好的使用效果,其操作维护简单,占用空间小,节能省电,完全满足GMP要求。

5 CIP时清洗球的考虑

现代化的制药车间对配液罐有更高的要求,采用在线清洗(CIP)和在线灭菌(SIP)代替了传统的人工清洗与灭菌,因此在配液罐设计时一定要考虑设备的在线清洗可行性。上面讲述的无菌法兰与磁力搅拌,均能很好地满足以上要求。在这里我们主要探讨清洗球的选用。

通常在配液罐中,我们会选用单轴线旋转清洗球和静止清洗球。有些客户担心旋转清洗球在转动过程中会产生磨屑,而更倾向于选择静止清洗球。在用水量方面,静止清洗球用水量(以周长每分钟的用水量计算)约为31~37 L/min/m,清洗球要求供水压力1×105~1.5×105Pa。而单轴旋转清洗球用水量约为23.6~28.6 L/min/m,清洗球要求供水压力约为2×105~31×105Pa。

对于清洗球的安装高度,要以球为中心进行射线分布测试,尽量使射线阴影的面积最小。清洗球插入深度过深,则造成筒体有效工作容积比低,制造成本高。插入深度过浅,则存在清洗不干净的风险。清洗球射线测试示意如图7所示。

图7 喷淋球射线喷洗效果示意图

由图7上半部分可以看出,当插入管深度较浅时,普通接口与锥形拔制接口均会有清洗阴影区;下半部分插入深度加大后,相对来说则左侧的拔制接口可以符合要求,而右侧的普通接口还是不能满足清洗要求,因此罐体接口尽量选择无菌法兰或拔制接口。

6 仪表与取样口的设计

关于设备上的仪表接口,常用的就是压力、温度与液位,有些要求较高的配液罐可能会配置pH计。仪表接口尽量选用满足洁净要求的卫生级卡接接口。

对于一些特殊的仪表,比如pH计,也可以采用In-gold接口。安装焊接时一定要注意控制焊接变形量,还要注意仪表的密封圈的位置,越靠近罐体内侧越好,方便CIP的清洗与SIP的消毒。In-gold接口如图8所示。

图8 In-gol d接口示意图

7 结语

配液罐是液体制药项目中的关键设备,其质量是否达标,直接影响产品的质量和生产效益。通过以上措施的改进,设备的可靠性、可重复性在众多用户中得到了验证,实现了较好的经济效益。

[1]美国机械工程师协会.生物工艺装备[Z],2014:31-39,52-57.

[2]国家食品药品监督管理局药品认证管理中心.药品GMP指南:厂房设施与设备[M].北京:中国医药科技出版社,2011:52-55.

[3]王巍,杨迎春.医药配液罐系统的设计及使用[J].医药卫生装备,2012,33(4):45-48.