超高压大截面电力电缆隧道敷设方式分析

2015-03-14陈勤娇

盛 青 陈勤娇 林 波

(1.上海久隆电力(集团)有限公司工程分公司,上海200090;2.国网上海市北供电公司,上海200940;3.国网上海检修公司电缆中心,上海200090)

0 引言

为了满足日益增长的城市电网负荷需求,电力电缆的截面直径不断增大,输电电压也已达500kV。传统的电力排管由于在尺寸、散热等方面的局限性已经不能满足大截面、高电压电缆的敷设需求,需采用隧道方式进行电缆敷设。本文着重对目前实际施工中使用的超高压大截面电力电缆隧道敷设方式进行介绍和分析。

1 电缆隧道敷设方式简介

目前国内成熟的电缆隧道敷设方式有2种:全联动电动导轮方式和牵引加输送方式。

1.1 全联动电动导轮敷设方式

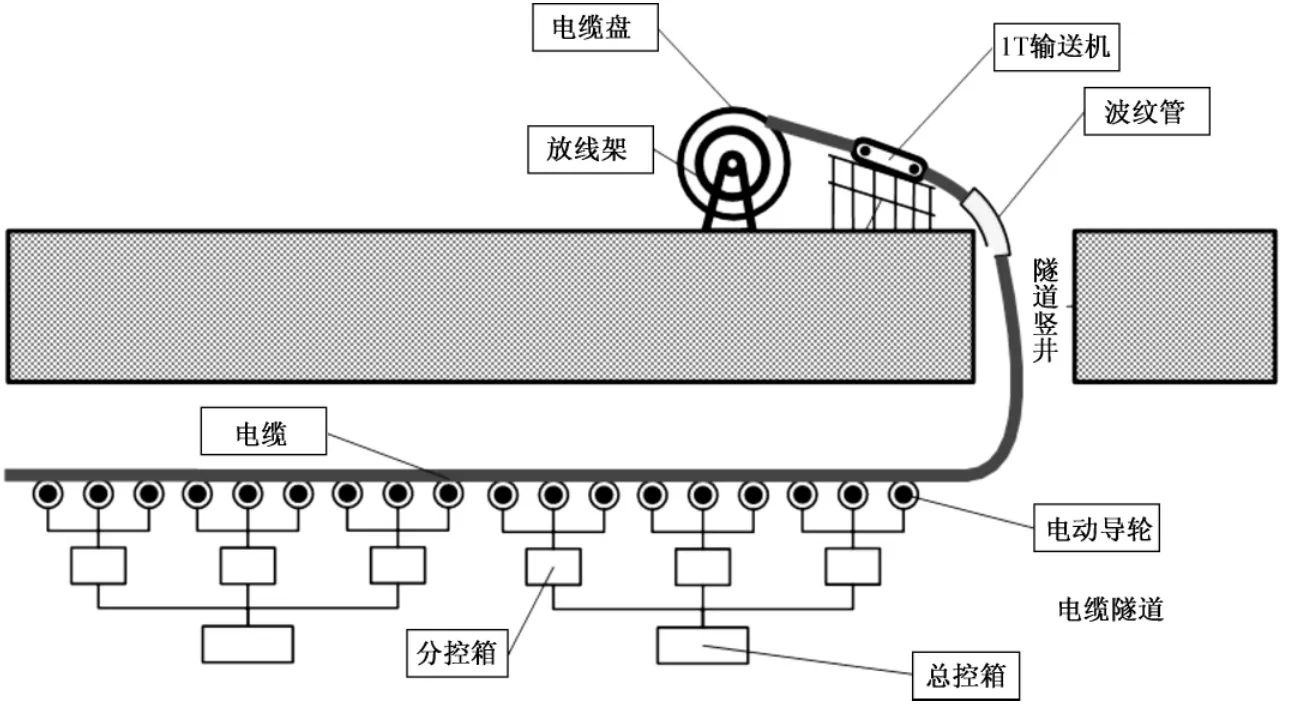

电缆从电缆盘经过放线架前端1 000kg输送机,再经转角滑轮组进入隧道竖井,根据竖井的深度在竖井内放置1~2台750kg输送机,通过竖井进入隧道,沿隧道通过电动导轮进行敷设。隧道内每隔3m配置一台电动导轮,每一个分控制箱控制9台电动导轮的运行,每一个总控制箱同时控制9台分控制箱的运行(共计81个电动导轮作为一组)。敷设每盘电缆需使用3~4组电动导轮,每组电动导轮的总控制箱采用稳定电源或发电机单独供电。电缆尾端离开电缆盘前,将其与定速卷扬机连接,防止其突然下滑,并在卷扬机的控制下将尾端电缆匀速敷设入隧道,如图1所示。

图1 电动导轮敷设方式示意图

1.2 牵引加输送敷设方式

牵引加输送方式由传统的排管电缆敷设方式演变而来,与全联动电动导轮敷设方式的不同在于采用输送机实现电缆的移动和转向,如图2所示。由于输送机的出力比电动导轮大得多,因此敷设同样规格的电缆所用的输送机数量比电动导轮要少得多。

图2 牵引加输送敷设方式示意图

2 敷设方式比较

2.1 全联动电动导轮敷设方式的特点

2.1.1 全联动电动导轮敷设方式的优点

(1)变频联动,自动化程度高。敷设用的输送机、电动导轮、卷扬机、导向牵引机均由变频联动控制系统实现集中控制。该系统包括集中控制柜、导轮控制柜、卷扬机控制柜以及输送机控制柜等,通过光纤通信技术,构成基于Profibus总线的自动化控制系统。每台变频调速控制箱可以独立施行控制,也可以由网络集中控制箱施行控制,既能实现所有设备统一的前进、后退、运行、停止等操作,也能实现对每台设备的单独控制,让所有设备按序号顺序启动控制。

(2)敷设距离长,可连续同步敷设。采用变频控制技术和电压转换技术解决了电动导轮的驱动问题后,一组导轮联动装置包含6台变频调速控制箱和电压转换箱,每台设备驱动电动导轮50只,总共可以驱动300只电动导轮,敷设距离达1 500m。在实际施工中,采用2组电动导轮实现的最长敷设距离为2 400m,以600m的电缆段长计算,可以实现4段电缆的连续敷设。整个电缆敷设作业面可以容纳4段电缆的同步敷设,缩短了每段电缆敷设的间歇时间。

(3)分段控制,可分段独立作业。通过光纤通信技术构成的基于Profibus总线的自动化控制系统可以实现单个输送器械的独立控制,也能实现任意一组输送器械的独立控制。因此,在长距离的敷设作业面上,不同段电缆的敷设环节不同,可以通过对相应组别的输送器械进行独立操作,来实现不同敷设工序的独立作业。以3段电缆为例:第一段电缆已经敷设到位,开始搬上电缆支架并进行蛇形设置,此时可以操作最前端的600m电动导轮进行前进或后退来实现蛇形布置时余线的进退,从而精确控制蛇形幅值;第二段电缆也已敷设到位,正在进行蛇形设置的准备工作,此时可以让中间600m电动导轮处于停止状态;第三段电缆还未敷设到位,正在向目标区域前进,此时可以控制末端600m电动导轮按照敷设要求的速度同步运转,以实现电缆的安全、平稳输送。

2.1.2 全联动电动导轮敷设方式的缺点

(1)系统庞大,组装时间长。整个系统包含电源设备、控制设备、光缆电缆、电动导轮、输送机和放线架,其中仅300只电动导轮就重达3 600kg,整个系统体积和重量都十分庞大,给设备运输和贮存造成了很大困难。而且组装整个系统,部件的摆放、组装、连接、调试十分耗时,以组建一组300只电动导轮为例,需要50个工日来完成系统组装。

(2)系统专业性强,操作维护困难。系统的网络集中控制箱包括PLC、人机界面和光电转换器等电气设备。PLC作为整个网络控制系统的主站,实现与其他各从设备的数据交换和控制。人机界面采用SIEMENSMP370,属于工业级设备,设置了操作按钮转换开关、声光报警等装置。操作人员需要具备一定的自动化设备操作经验,并经过专门的培训,才能操作整套联动系统。

2.2 牵引加输送敷设方式的特点

2.2.1 牵引加输送敷设方式的优点

(1)系统简单,操作维护容易。牵引加输送敷设方式使用的器械包括卷扬机、输送机、各种回辘。以敷设600m电缆为例,需要1台卷扬机、10台左右输送机,再根据路径现场情况设置若干回辘即可,20个工日即可完成系统搭建。卷扬机、输送机的操作和维护都相当便利,整个系统的运行可靠性较高。

(2)输出稳定,对敷设环境适应性强。现有输送机的最大出力可达到1 000kg,通过调节输送机履带凹形橡胶块的夹紧力可以灵活调节电缆的输送速度,在隧道内坡度较陡和垂直的部分,输送机可以起到很好的制动作用,防止电缆因自重发生滑移。通过调节输送机的支架位置可以灵活调整输送机的出力点和方向,以适应隧道的高低差和水平转向。如果将输送机设置在布置电缆的支架平面上,可以实现电缆在支架上输送,免去原先输送到位后将电缆从输送机搬上支架的工序,大量节约工时。

2.2.2 牵引加输送敷设方式的缺点

(1)联动性能差,现场协调指挥要求高。使用牵引机加输送机方式进行电缆敷设,各个器械之间距离较远,需要通过各个器械的操作人员从无线对讲机内听从现场敷设指挥人员的口令来控制器械的前进、停止和后退。如果各器械动作不同步,则会造成电缆受力不均衡,严重时会对器械和电缆本身造成机械损伤。所以,采用这种方式敷设电缆时,要求现场指挥人员具备足够的专业知识和实践经验。

(2)系统构成固定,现场灵活性差。由牵引机加输送机组成的系统比较固定,只能进行同一区段电缆的敷设工作,不能进行多区段电缆的连续敷设。即在完成一段电缆的敷设之后,必须先将所有器械布置到下一段敷设区域,才能进行下一段电缆的敷设,敷设工作的灵活性和连续性较差。

3 适用性比较

3.1 盾构法、顶管法电力隧道

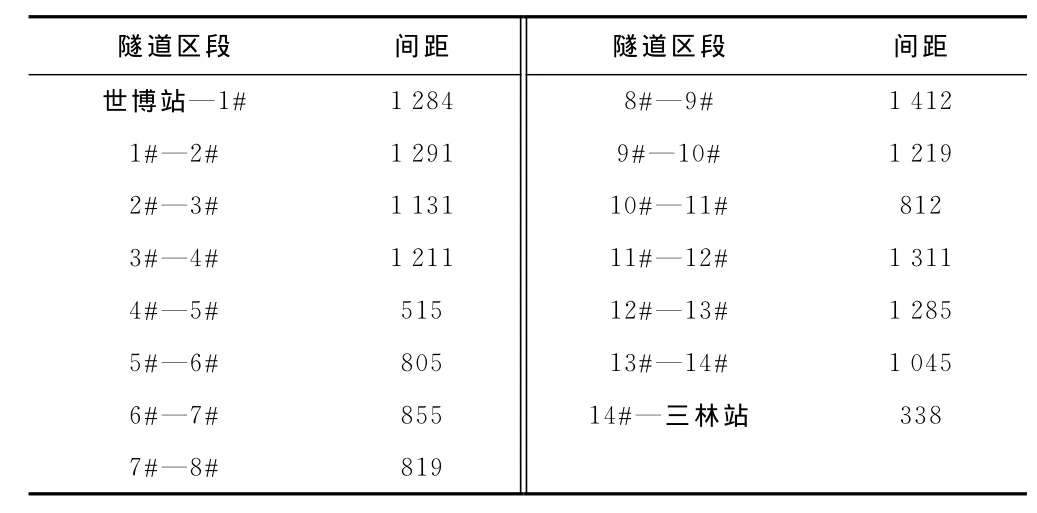

盾构式和顶管式隧道的工作井设置间隔通常都比较远,两个工作井之间的距离超过一段电缆的长度。全联动电动导轮系统作业面较长,理论上在供电系统能满足要求的前提下,该系统可以进行全隧道布置,实现电缆在隧道内的输送带方式敷设,通过总控制柜灵活控制各段电缆的前进、停止和后退。例如,上海的静安至三林电力隧道中最长的工井间隔为1 412m,如表1所示,其中敷设的电缆盘长为720m和640m两种。对于这种敷设条件,将电动导轮的布置长度扩展至2 200m,就能以#8工井为放缆孔,连续实施3段共计18盘电缆的敷设工作,大大缩短布置敷设器械的准备工作时间。全联动电动导轮系统的这些特点对于灵活设置放缆孔,合理制定电缆敷设方案十分有利,提高了盾构式、顶管式电力隧道电缆敷设工作的施工效率。

表1 静安至三林电力隧道工井分布 单位:m

3.2 开挖法电力隧道

开挖法电力隧道的工作井设置距离通常比较近,通常一段电缆的敷设作业面上设置超过3座工井,全线放缆孔的设置受隧道结构的影响较小。开挖法电力隧道的埋深较浅,通常为地表以下2~3m,且隧道整体根据地势高低起伏存在高低差和较多的转向。如果采用电动导轮,则需要对陡坡段和转角段的电动导轮进行特别固定,必要时设置专人看护,防止敷设过程中导轮发生侧翻或偏移,对电缆造成损伤。如果采用输送机,则可以充分发挥输送机单个出力大的优势,以敷设600m电缆为例,只需固定10台左右输送机就可以运转,确保敷设过程的可靠性。如果将输送机设定在电缆敷设位置的作业面,还可以实现电缆输送和支架就位同步进行,大大节省劳动力,提高效率。

4 结语

目前城市电网中电力隧道的应用越来越多,为了适应不同的线路环境条件和线路运行条件,电力隧道的规模、形式和结构都各不相同。为了充分满足电缆敷设的技术要求,应该灵活选择最合理的敷设方式,规避事故风险,提高敷设质量,为线路可靠运行打下坚实的基础,同时也为今后更长距离、更高电压等级、更多电缆回数的电缆线路隧道敷设积累宝贵的经验。