特高压直流换流阀试验能力提升技术

2015-03-14查鲲鹏王高勇高冲

查鲲鹏, 王高勇,高冲

(1.中电普瑞电力工程有限公司,北京市 102200;2.国网智能电网研究院,北京市 102211)

特高压直流换流阀试验能力提升技术

查鲲鹏1, 王高勇2,高冲2

(1.中电普瑞电力工程有限公司,北京市 102200;2.国网智能电网研究院,北京市 102211)

为满足洲际能源互联应用要求,需要开发±1 100 kV、6 250 A的特高压超大容量直流换流阀技术。针对特高压超大容量直流换流阀研发需求,以国家电网公司重点实验室(电力系统电力电子实验室)现有试验能力为依托,完成了试验能力提升系列技术研究工作。通过搭建直流及冲击试验装置电磁分析模型,研究了装置表面电场分布特点及场强变化规律,提出了场强抑制措施,通过优化实验室屏蔽系统和改善屏蔽罩曲率半径等方法,完成了绝缘试验能力提升。针对换流阀的运行试验能力,通过优化整流变配置,提升水冷系统参数,设计新型故障电流拓扑等工作,使得运行试验直流电流试验能力提升至7 500 A,故障电流试验能力提升至60 kA,完成了运行试验能力提升。通过试验证明了±1 100 kV、6 250 A等级换流阀试验能力提升的正确性和有效性。

直流换流阀;冲击装置;直流装置;合成回路

0 引 言

为应对化石能源大量开发利用导致的资源紧张、环境污染、气候变化等诸多全球性难题,2015年,国家电网公司提出了全球能源互联网概念[1-3]。其中的洲际能源互联及“一极一道”风能、太阳能等清洁能源传输均需要大容量远距离输电技术。特高压直流输电技术以其投资少、输送距离长、输送容量大等优点将成为必然选择。

研究表明,现有±800 kV/5 000 A特高压直流输电技术经济输送距离不超过2 500 km,但未来洲际互联电能输送距离可能达到4 000 km,亟待开发面向洲际互联应用的电压达±1 100 kV、电流达6 250 A的特高压超大容量直流输电技术。

为支撑全球能源互联网建设,中电普瑞电力工程有限公司开展了±1 100 kV、6 250 A及以上等级换流阀研制及试验研究工作。

换流阀的型式试验是检验换流阀设计的重要手段,可以验证其绝缘介电特性及阀内各部件运行性能[4-5],是支撑换流阀研制的重要基础和关键技术。

国家电网公司重点实验室(电力系统电力电子实验室)按照满足±800 kV/5 000 A直流换流阀试验要求进行规划设计,净空距离和装置能力都存在着不同程度上的制约。为了避免因工程电气能力提升而重建新的实验室导致资源浪费,必须研究试验能力升级改造方法,为更高电压更大容量直流换流阀的研制奠定试验基础。

1 原有试验能力及升级预期参数

1.1 升级前试验能力

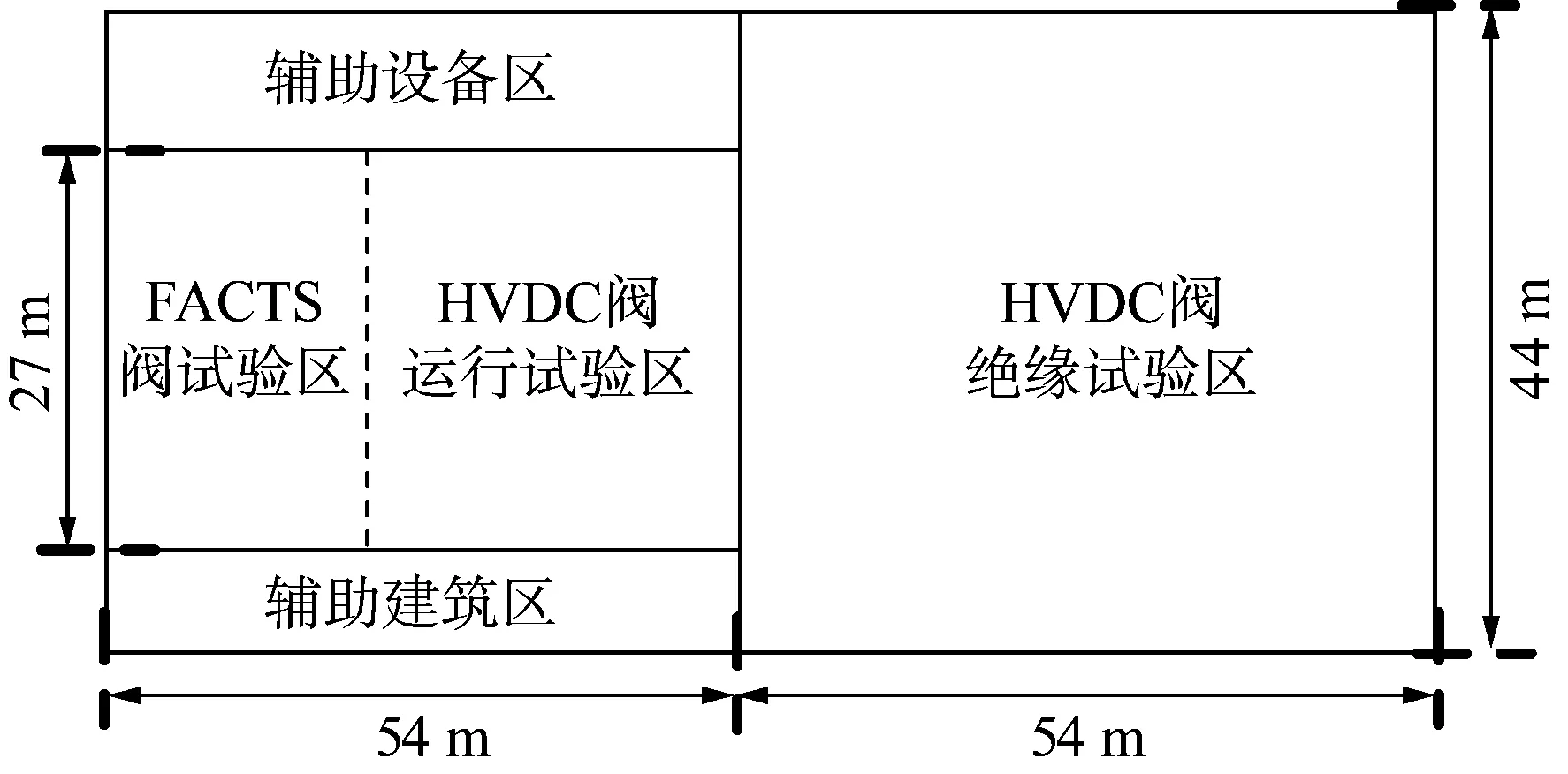

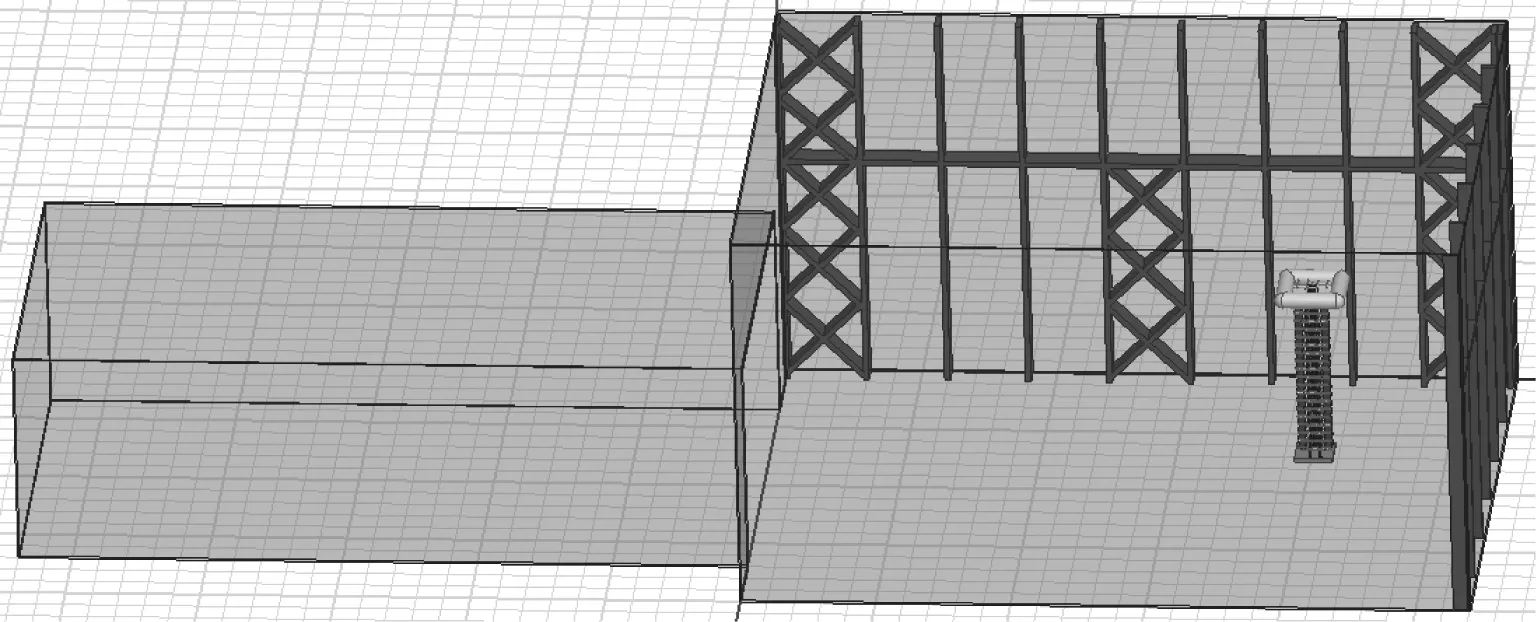

电力系统电力电子实验室(简称“实验室”)具有FACTS、特高压直流及柔性直流换流阀的型式试验能力。实验室的布置及外观分别如图1和图2,其中运行试验区54 m×27 m × 16 m,绝缘试验区54 m× 44 m×30 m。实验室接地电阻0.283Ω,对于100 kHz~100 MHz的信号屏蔽效率大于55 dB。实验室已成功完成锦屏—苏南±800 kV/4 500 A、哈密—郑州±800 kV/5 000 A、厦门±320 kV/1 000 MW等多个重大特高压直流和柔性直流工程换流阀的型式试验。

图1 高压实验室布置

图2 实验室外观

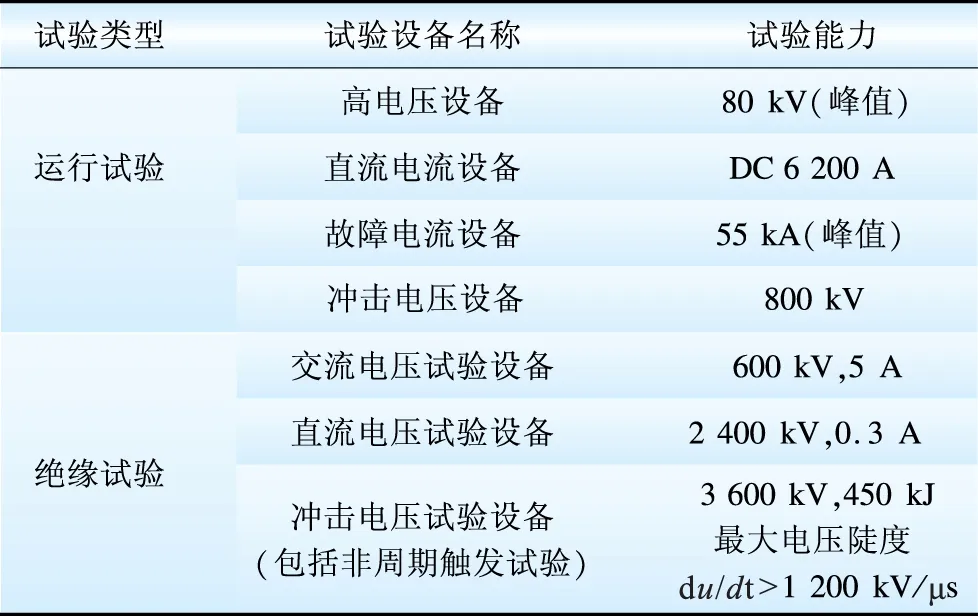

升级前实验室特高压直流换流阀试验设备及试验能力如表1所示,可完全满足±800 kV/5 000 A换流阀试验需求[6-7]。

表1 试验设备及试验能力

Table 1 Test equipment and capability

1.2 试验升级预期参数

绝缘试验预期参数计算以准东—皖南±1 100 kV 特高压直流换流阀技术规范为依据,试验项目及参数如表2所示[8-9]。

表2 ±1 100 kV电压等级绝缘型式试验项目及参数

Table 2 ±1 100 kV dielectric test items and parameters

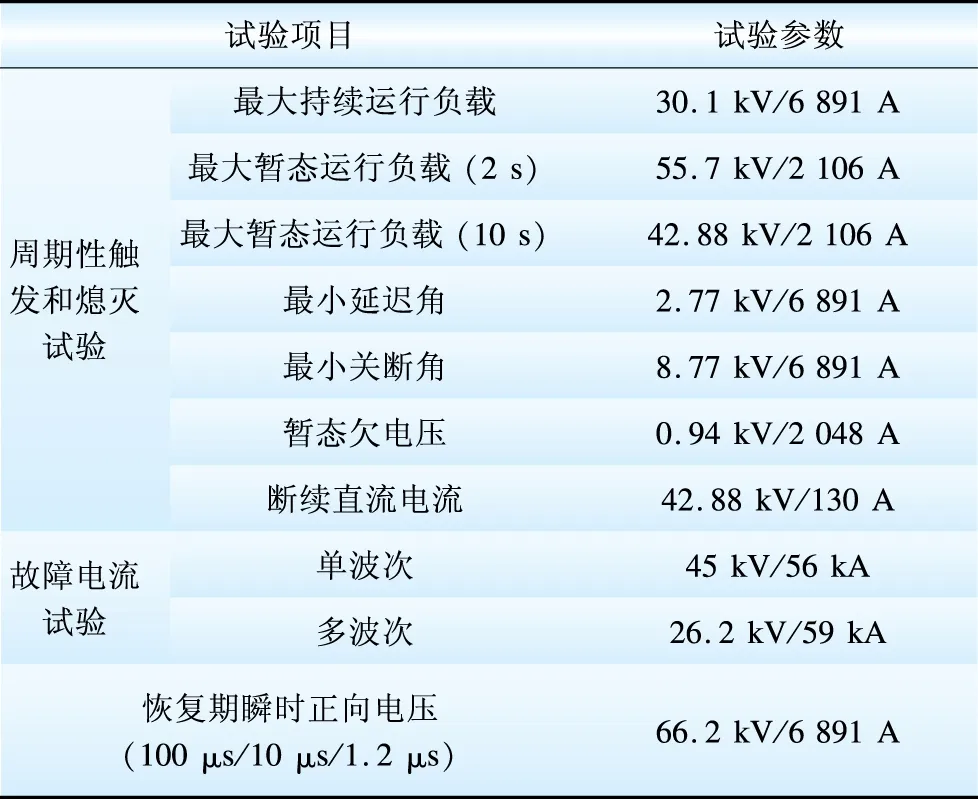

运行试验预期参数计算以锡盟—泰州6 250 A特高压直流换流阀技术规范为依据,试验项目及参数如表3所示。

对比表1~3可知,实验室运行试验装置的直流电流和故障电流输出能力无法满足6 250 A工程需求。绝缘试验装置输出能力可满足±1 100 kV换流阀绝缘试验需求,但绝缘距离、空间尺寸能否满足绝缘试验要求亟待研究。

2 绝缘试验能力提升关键技术研究

2.1 直流耐压试验装置升级

直流耐压试验装置额定电压为±2 400 kV,体积为9.5×8.3×20.2 m3,顶屏蔽罩距实验室顶部和周围墙壁最近距离为8.8 m。空间布局是否满足±1 100 kV特高压换流阀多重阀单元直流耐压试验需求,需要结合理论分析和试验验证共同开展。

表3 6 250 A运行型式试验项目及参数

Table 3 6 250 A operational test items and parameters

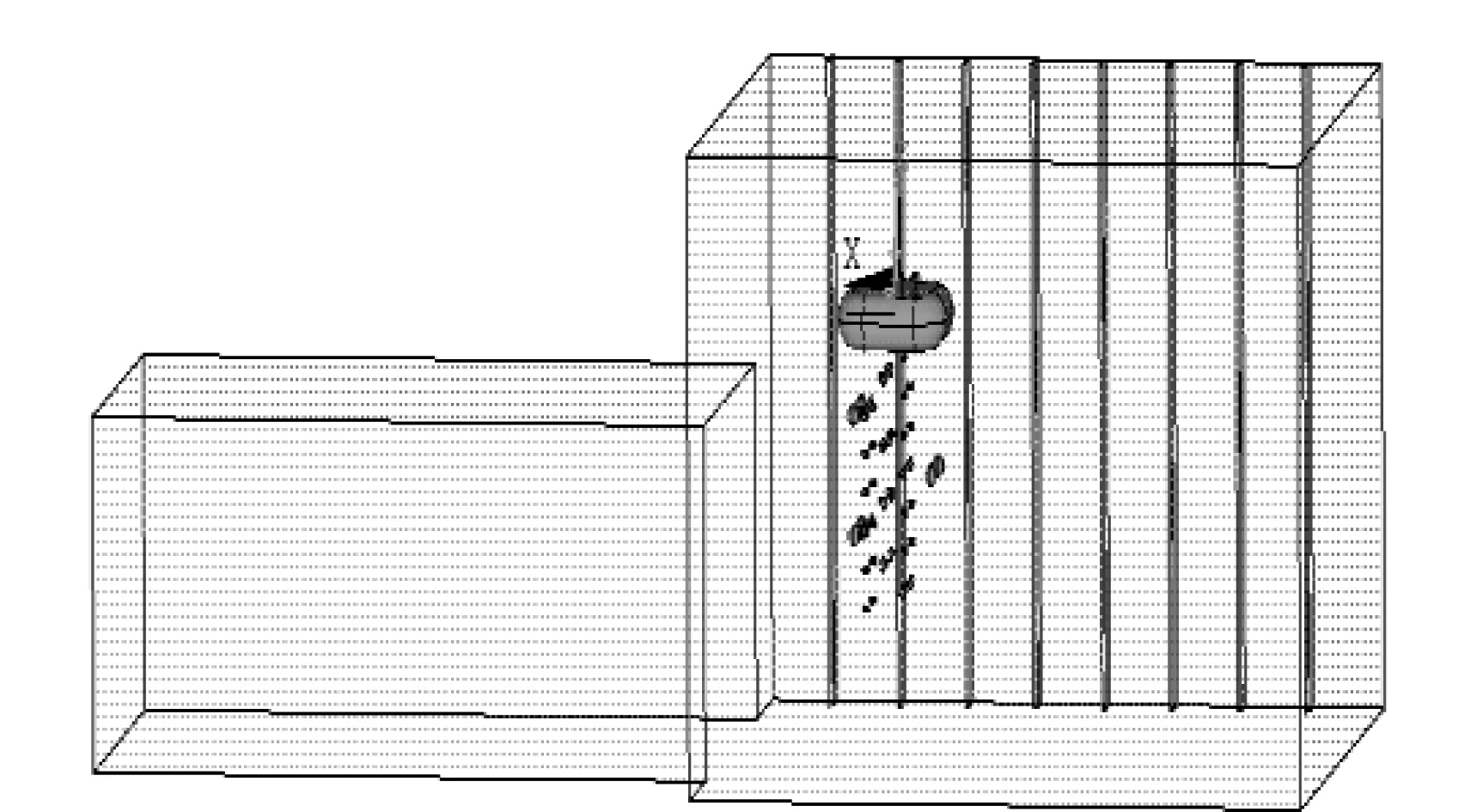

本文以ANSYS软件为工具,建立了空间电场仿真分析模型,如图3所示,得到了1 795 kV直流电压下屏蔽罩表面电场分布规律。装置最高电场强度约为22 kV/cm,低于空气击穿场强30 kV/cm;试验大厅局部尖端的最高场强则超过了30 kV/cm,理论分析认为试验大厅无法满足试验需求[10]。

图3 直流装置和试验大厅模型图

在理论分析基础之上开展的试验研究结果表明,在电压达到1 842 kV时装置对实验室顶部钢梁的尖端部位产生了放电,如图4所示。试验结果进一步验证了实验室原有内部条件不满足±1 100 kV特高压换流阀多重阀直流耐压试验需求。

因此,结合理论分析和试验验证结果,重新优化设计了绝缘试验大厅顶部屏蔽系统,改善了直流装置场强分布,最高场强都限制在30 kV/cm以内,升级后的大厅如图5所示。

图4 直流耐压试验装置击穿图

图5 升级后实验室顶部图

改造完成后,在试验大厅内重复进行了直流耐压试验,电压升高至1 900 kV未发生击穿等现象,试验大厅升级后的屏蔽系统可满足±1 100 kV多重阀直流耐压试验需求。

2.2 冲击电压试验装置升级

改造前实验室冲击装置输出操作冲击电压峰值接近2 000 kV时,冲击本体屏蔽罩和墙壁之间出现放电,证明原有试验条件不满足±1 100 kV换流阀多重阀单元操作冲击试验要求,试验能力需要完善提高。

冲击本体和墙壁之间的空气净距不小于10m,属于长空气间隙。长空气间隙的放电过程可分为电晕放电、先导放电和主放电3个阶段,若能严格控制屏蔽罩表面电场强度,选取较大的场强裕度,完全抑制屏蔽罩电晕放电,则可以从根本上避免长空气间隙的击穿放电[11]。因此,为满足±1100kV换流阀操作冲击试验的要求,可以从表面场强控制着手,通过优化设计阀试验大厅空气净距和冲击本体屏蔽罩结构来实现。

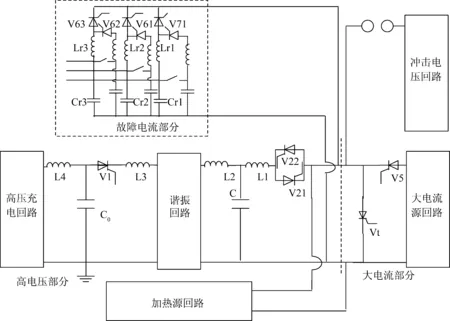

冲击装置的ANSYS电磁场分析模型如图6所示,通过水平移动冲击本体实现空气净距优化如图7示。由于屏蔽罩的表面电场是对墙距离(水平距离)和对顶距离(垂直距离)共同决定的,水平距离变化到一定程度后,垂直距离对电场起决定性的作用,仅仅调整冲击本体水平位置,对屏蔽罩表面电场不会带来大的改善。因此,水平移动方案实际意义不大。

图6 冲击试验装置和试验大厅模型图

图7 冲击本体水平移动(俯视图)

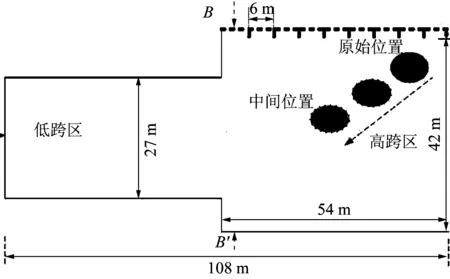

表面曲率优化可以通过增加屏蔽罩的半径实现,但表面场强随半径的变化规律必须首先通过电磁场数值计算获取,屏蔽罩仿真模型如图8所示。

图8 屏蔽罩结构

由仿真可知屏蔽罩骨线半径r0的增大可有效地减小屏蔽罩表面电场,如图9所示,选择合适的屏蔽罩半径,可将屏蔽罩表面电场控制在既定值以下,从而抑制电晕现象产生,防止空气间隙击穿。

本文基于伽辽金边界元法,从电磁场数值分析角度,研究了冲击本体屏蔽罩表面电场强度的变化规律,比较了增加阀厅空气净距和减小屏蔽罩表面曲率对控制屏蔽罩表面电场强度的作用,研究结果实现了±1100 kV直流换流阀的操作冲击试验。

图9 屏蔽罩电场随半径变化规律

3 运行试验能力提升关键技术

3.1 试验回路介绍

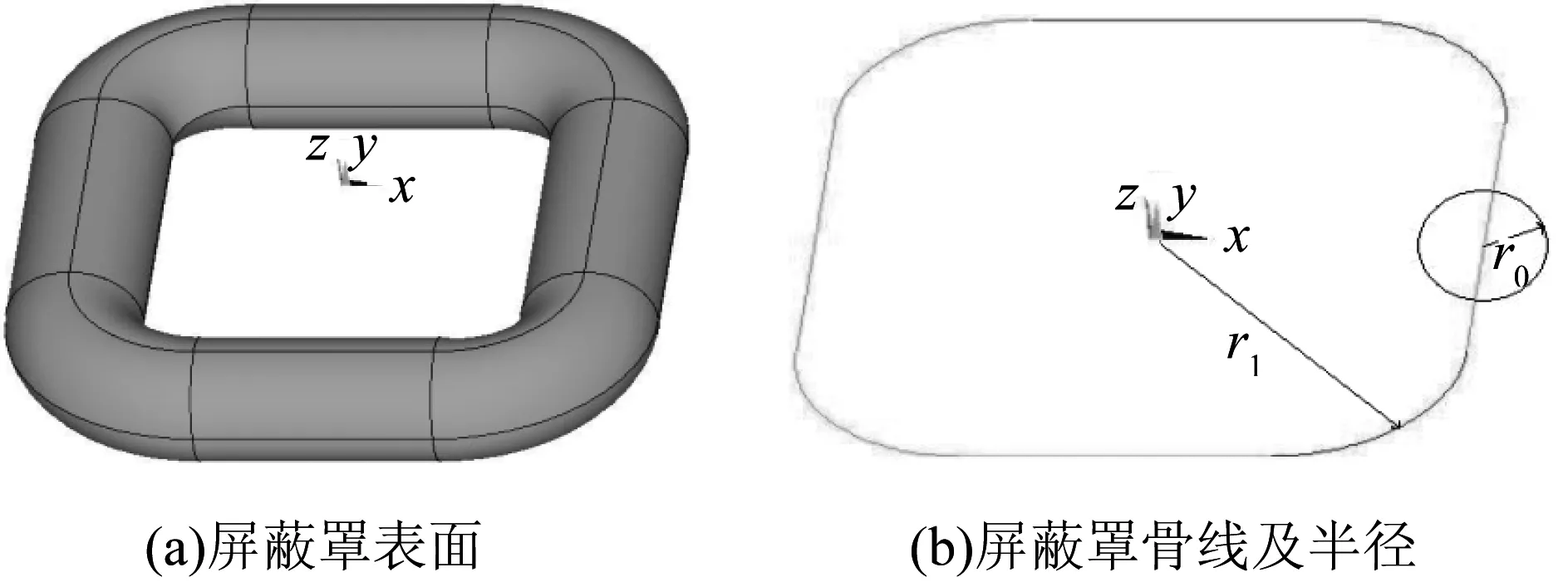

运行试验装置采用合成试验原理,电气原理图如图10所示,主要包括高电压回路、大电流源回路、故障电流源回路和冲击电压回路[12]。

图10 运行试验装置原理拓扑图

3.2 升级方案

为满足相应工程模块试验需求,并考虑今后直流输电工程的发展,直流电流设备的目标电流定为直流7 500 A,故障电流设备目标电流峰值为60 kA。

对直流电流试验设备进行升级,增大冷却能力,提升整流变压器容量,优化平波电抗器电感值,在不改变试验原理的情况下实现7 500 A直流电流的试验能力。

对故障电流试验能力提升的方案有2种,一种是在保证电流半波振荡周期及峰值电流一定的情况下,重新设计电容电感值,另一种是在原有振荡电路的基础上叠加放电回路以满足电流峰值要求。

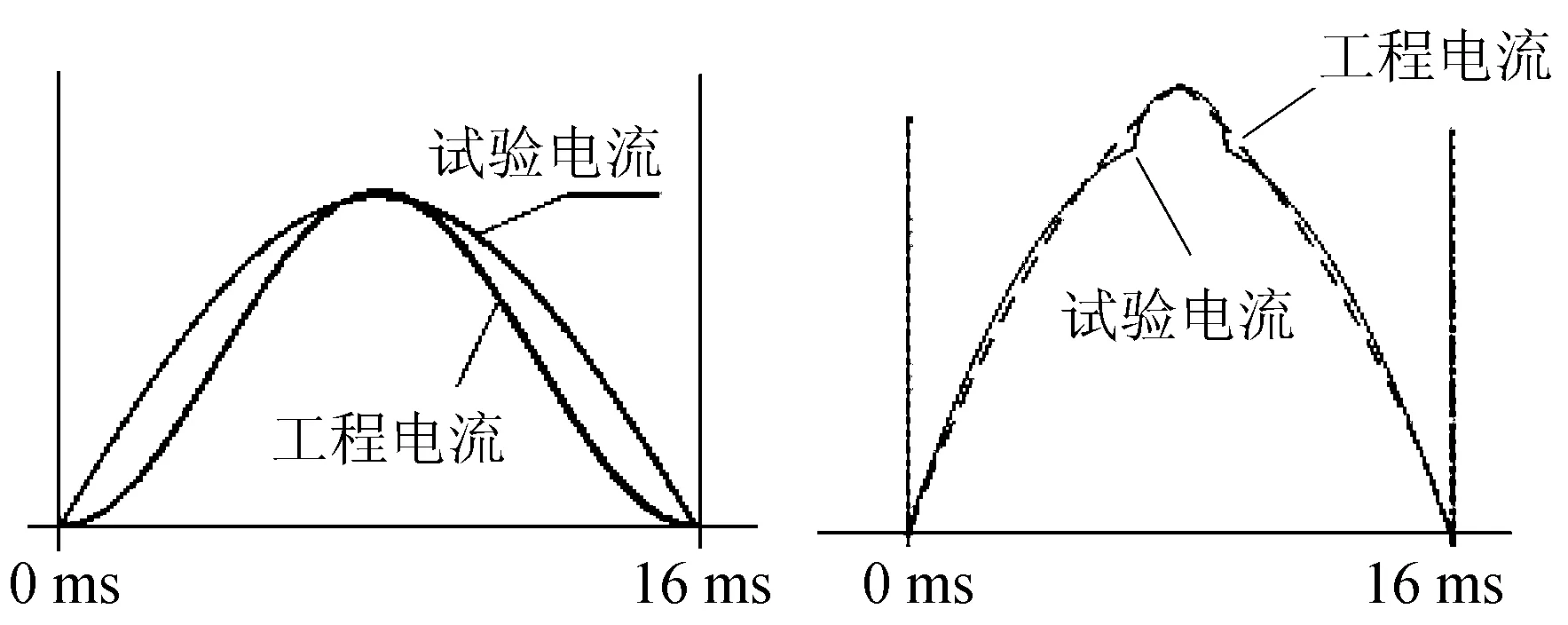

经计算,使用第1种方法,试验回路在与实际工程电流峰值相等时,其I2t大于实际工程的I2t,造成晶闸管结温偏高。而第2种方法在与实际工程电流峰值相等的条件下,其I2t更接近于实际工程的I2t,见图11。故本文选用第2种方法对故障电流设备进行升级改造。其电路拓扑如图10虚线框中所示。

图11 故障电流原理波形

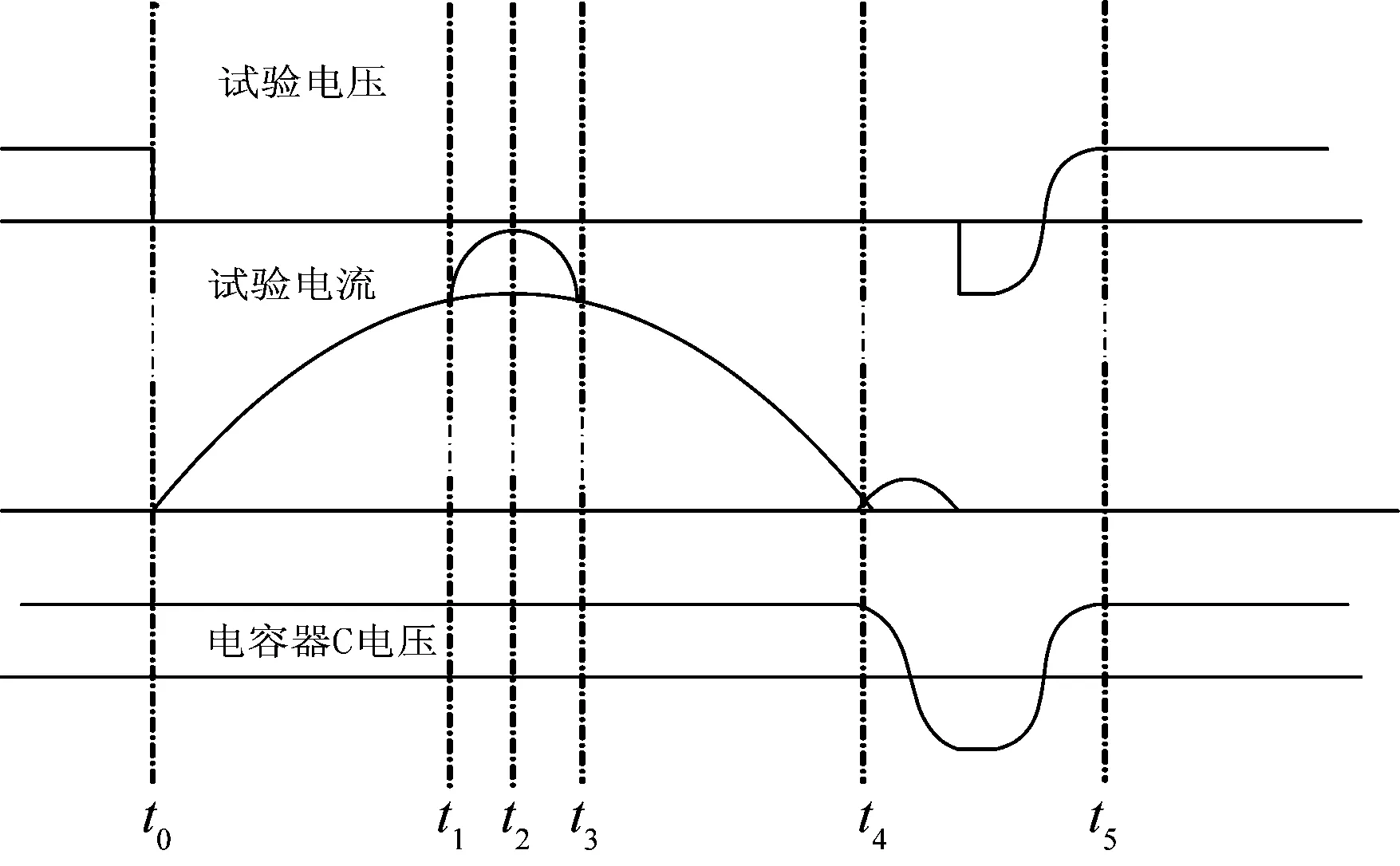

叠加回路为电容电感振荡回路,主要工作原理为:t0时刻触发V61,引入故障电流I1;t1时刻触发V71,引入叠加回路的故障电流I2,I1和I2叠加共同作用于试品阀,保证故障电流峰值达到试验值,试验回路其余触发时序不变。原理图如图12所示。

图12 故障电流原理波形

叠加回路不仅提高了故障电流的峰值,而且提高了试验等效性,满足了试验要求。

4 试验验证

为验证升级后的试验装置是否满足试验要求,分别对±1 100 kV/5 500 A和±800 kV/6 250 A这2种规格参数的换流阀样机进行了全套绝缘和运行型式试验验证。

4.1 ±1 100 kV/5 500 A换流阀试验

±1 100 kV直流换流阀塔为二重阀塔结构,每个单阀含有5个模块。单阀由81个晶闸管与20台饱和电抗器串联组成,其中包含3个冗余晶闸管,阀塔外观如图13所示。

图13 ± 1 100 kV双重阀塔绝缘试验

±1 100 kV换流阀在实验室顺利通过全套绝缘及运行型式试验,多重阀直流耐压达1 800 kV,操作冲击达2 100 kV,雷电冲击达2 350 kV,试验波形如图14所示,试验过程中未出现闪络或击穿等放电现象,试验顺利通过。

图14 多重阀冲击试验波形

4.2 ±800 kV/6 250 A换流阀试验

±800 kV/6 250 A换流阀塔为二重阀塔结构,每个单阀含有4个模块,每个阀模块由18级晶闸管与4台饱和电抗器串联组成,首次应用7.2 kV/6 250 A大功率晶闸管,阀模块外观如图15所示。

图15 6 250A阀模块外观

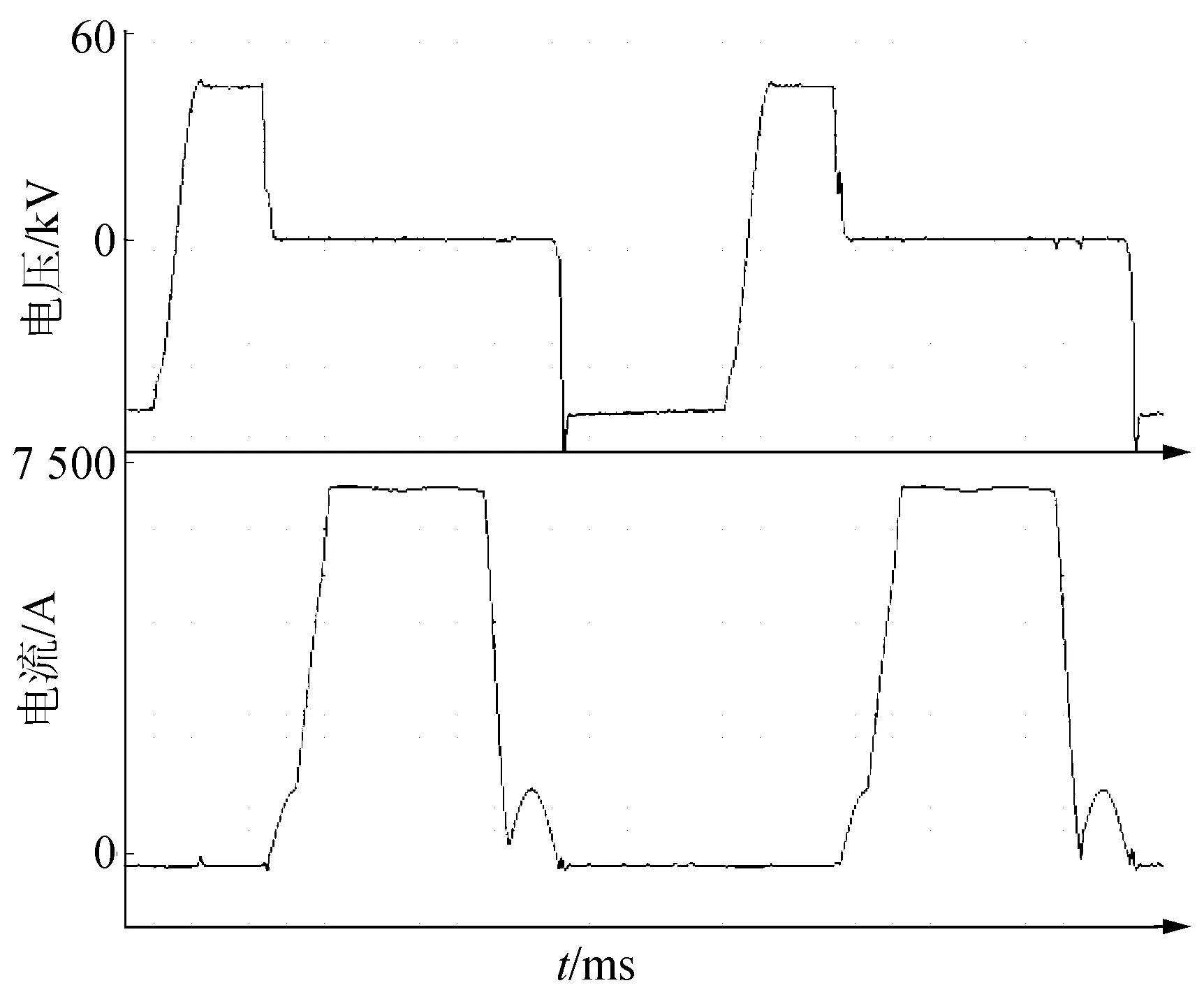

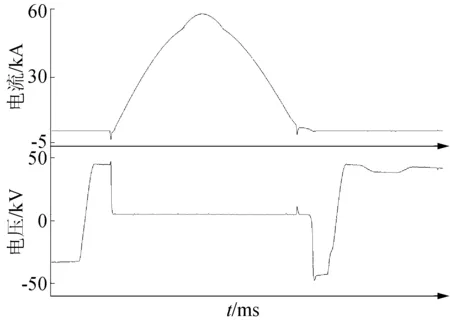

±800 kV/6 250 A阀模块均按表3要求顺利通过了全套运行型式试验,其中典型的最大持续运行负载试验和故障电流试验波形如图16、17所示。

图16 最大持续运行负载试验电流电压波形

图17 故障电流源电压电流波形

5 结 论

本文针对±1 100 kV/5 500 A和±800 kV/6 250 A特高压直流换流阀,完成了绝缘和运行试验能力提升的技术研究、实施和验证工作,顺利完成了2种规格换流阀的全部型式试验,结果表明:

(1)通过对优化实验室屏蔽系统和改善屏蔽罩曲率半径,提升了直流试验装置和冲击试验装置的试验能力,升级后的试验装置可满足±1 100 kV换流阀绝缘试验需求;

(2)采用新型的故障电流拓扑,完成了运行试验装置升级,额定直流电流达到7 500 A,故障电流峰值达到60 kA,升级后试验装置满足6 250 A换流阀运行型式试验需求;

(3)±1 100 kV/5 500 A和±800 kV/6 250 A换流阀顺利通过全部型式试验,进一步验证了试验能力提升的正确性和有效性。

在54m×44 m× 30m的空间内,完成了±1 100 kV特高压换流阀的绝缘试验能力升级实现工作,使得电力系统电力电子实验室成为世界上占地面积最小,试验功能最高的换流阀实验室,为±1 100 kV/5 500 A和±800 kV/6 250 A特高压直流工程顺利实施奠定了良好基础。

[1] 刘振亚.全球能源互联网[M].北京:中国电力出版社,2015.

[2] Stewart T.未来能源将在洲际互联[J]. 能源评论,2013,3(3):80-83.

[3] 杨青. 如何构建全球能源互联网[J]. 能源评论,2014,9(9):22-27.

[4] GB/T 20990.1—2007 高压直流输电晶闸管阀 第一部分:电气试验[S].

[5] IEC 60700—1 Thyristor valves for high voltage direct current (HVDC) power transmission,Part 1:Electrical Testing[S].

[6] 査鲲鹏,温家良,王高勇,等.灵宝扩建工程6英寸换流阀的设计和试验[J].电网技术,2010,34(12):136-141. Zha Kunpeng,Wen Jialiang,Wang Gaoyong,et al.Design and type test of 6-inch valve for Lingbao II project [J].Power System Technology,2010,34(12):136-141.

[7] 查鲲鹏,温家良,高冲,等.特高压直流换流阀试验能力建设[C]//北京:2009特高压输电技术国际会议,2009.

[8] 曹均正,汤广福,王高勇,等. ±1 100 kV特高压直流输电换流阀研制及型式试验[J]. 南方电网技术,2012,6(6):67-71. Cao Junzheng,Tang Guangfu,Wang Gaoyong,et al.The development and type test of converter valve for ±1 100 kV UHVDC transmission [J].South Power System Technology,2012,6(6):67-71.

[9] Xu Weihua,Cao Junzheng,Wei Xiaoguang,et al.The development and type test of ±1 100 kV/5 000 A UHVDC valve [C]//APPEEC,2012.

[10] 査鲲鹏,刘远,王高勇,等. ±1 100 kV特高压换流阀直流耐压试验方法研究 [J]. 电工技术学报,2013,28(1):88-93. Zha Kunpeng,Liu Yuan,Wang Gaoyong,et al.Study of DC test method of ±1 100 kV UHVDC valve[J].Transactions of China Electrotechnical Society,2013,28(1):88-93.

[11] 刘士利,魏晓光,曹均正,等. ±1 100 kV特高压直流换流阀冲击电压试验能力研究 [J]. 中国电机工程学报,2013,33(28):161-167. Liu Shili,Wei Xiaoguang,Cao Junzheng,et al.Study on the impulse test capability of ±1 100 kV UHVDC converter valve [J].Proceedings CSEE,2013,33(28):161-167.

[12] GAO C, ZHA K P, TANG G F, et al. Upgrade test capability for ±800 kV/6 250 A and ±1 100 kV/5 454 A UHVDC valve[C]// POWERCON,2014.

(编辑:刘文莹)

Upgrading Technology of UHVDC Converter Valve Test Capability

ZHA Kunpeng1, WANG Gaoyong2, GAO Chong2

(1. C-EPRI Electric Power Engineering Co., Ltd., Beijing 102200, China; 2. State Grid Smart Grid Research Institute, Beijing 102211, China)

To meet the requirements of the intercontinental energy interconnection application, it is needed to develop the ±1 100 kV and 6 250 A ultra-large capacity UHVDC converter valve technology. Based on the existing test capability of China State Grid Corp Key Laboratory (Power System Power Electronics Laboratory), this paper studied the upgrading technologies of test capability, according to the research and development needs of the ultra-large capacity UHVDC converter valve. Through constructing the electromagnetic analysis models of DC and impacting equipment, this paper studied the electric field distribution characteristics and field intensity variation law on the equipment surface; proposed suppression measures for field strength; and completed the promotion of insulation test capability through the methods of optimizing laboratory shielding system, improving the curvature radius of shielding case, etc. According to the running test capability of converter valve, through the works of optimizing rectifier transformer, upgrading water-cooling systems’ parameters and the topology design of new fault current, the DC current test capability of operation test reached 7500 A, and the fault current test capability reached 60 kA, which completed the promotion of operation test capability. Finally, the test proved the correctness and effectiveness of ±1 100 kV and 6 250 A converter valve test capability.

DC converter valve; impacting equipment; DC equipment; synthetic circuit

国家电网公司科技项目(±1 100 kV特高压直流换流阀产品化研制)。

TM 72

A

1000-7229(2015)09-0062-07

10.3969/j.issn.1000-7229.2015.09.010

2015-06-13

2015-07-31

查鲲鹏(1977),男,博士,教高,主要从事直流输电技术、高电压技术、大功率电力电子技术方面的研究工作;

王高勇(1983),男,硕士,高工,主要从事直流换流阀设计及试验技术方面的研究工作;

高冲(1982),男,博士,高工,主要从事常规及柔性直流输电技术、大功率电力电子技术方面的研究工作。