特高压直流输电阀控动模试验系统设计

2015-03-14宋建强黄永瑞孟学磊董朝阳

宋建强,黄永瑞,孟学磊,董朝阳

(许继集团有限公司, 河南省许昌市 461000)

特高压直流输电阀控动模试验系统设计

宋建强,黄永瑞,孟学磊,董朝阳

(许继集团有限公司, 河南省许昌市 461000)

针对近年国内特高压直流输电工程中换流阀控制设备的实际运行工况,设计了一套完整的特高压直流输电工程阀控动模试验系统,整个试验系统包括整流侧换流阀、整流侧阀控(valve control equipment,VCE)、逆变侧换流阀、逆变侧VCE、控制与监视后台系统。该试验系统直接采用工程用晶闸管来搭建微型换流阀,相比实际工程用换流阀,减少了每个单阀的晶闸管数量,其他换流阀设计参数与实际工程相同,相较于采用实时数字仿真(real-time digital simulator, RTDS)系统模拟换流阀参数的方式,更有利于换流阀及输电线路参数的精确获取与处理,对阀控功能的验证更加有效。最后对许继集团研制的VCE800阀控系统进行了试验,验证结果表明该阀控动模试验系统可以满足特高压直流工程阀控设备联调需要。

特高压直流输电; 阀控(VCE); 控制与监视系统; 动模试验

0 引 言

特高压直流输电技术具有容量大、距离远、损耗低、调节灵活等特点,可以有效缓解我国能源基地和负荷中心分布不一致的矛盾。目前我国已成为世界上直流输电电压等级最高、输送容量最大、发展最快的国家,随着经济的发展,作为“西电东送”战略的重要组成部分,特高压直流输电技术将得到进一步发展。换流阀控制系统(简称阀控系统)在直流输电工程中的主要功能是触发、监视和保护换流阀,其性能优劣直接关系到换流阀及整个工程系统能否可靠、安全地运行[1-2]。因此在阀控出厂前对其进行完整的系统功能验证,是极其必要的环节。

根据近年直流输电工程的设备研制情况,直流控制保护系统设备、阀控系统设备、换流阀一般由不同的厂家研制完成。进行特高压直流输电工程控制系统联调试验时,一般由各设备制造方根据实际工程状况,共同制定试验大纲。传统联调试验系统主要由直流控制保护系统、阀控制系统(valve control equipment, VCE)和模拟换流阀参数的实时数字仿真(real-time digital simulator,RTDS)系统组成。使用RTDS系统建立的换流阀模型与实际工程用换流阀存在误差,不利于换流阀及输电线路参数的精确获取与处理,因此本试验系统直接采用工程用晶闸管来搭建微型换流阀,相比实际工程用换流阀,减少了每个单阀的晶闸管数量,其他换流阀设计参数与实际工程相同,相较于采用RTDS模拟换流阀参数的方式,对阀控功能的验证更加有效[3-6]。并且对哈郑直流工程和溪浙直流工程所用VCE800系列产品的控制逻辑功能进行验证。

通过阀控VCE800在动模试验系统上的联调试验,验证本文设计的阀控动模试验系统定电压和启停控制等控制方式的稳定性,检验其是否满足特高压阀控设备与其他控制设备联合调试的需求;同时验证系统所设计的过压过流跳闸保护、晶闸管故障和冗余耗尽保护跳闸等控制策略的可靠性。

1 阀控动模试验系统控制策略

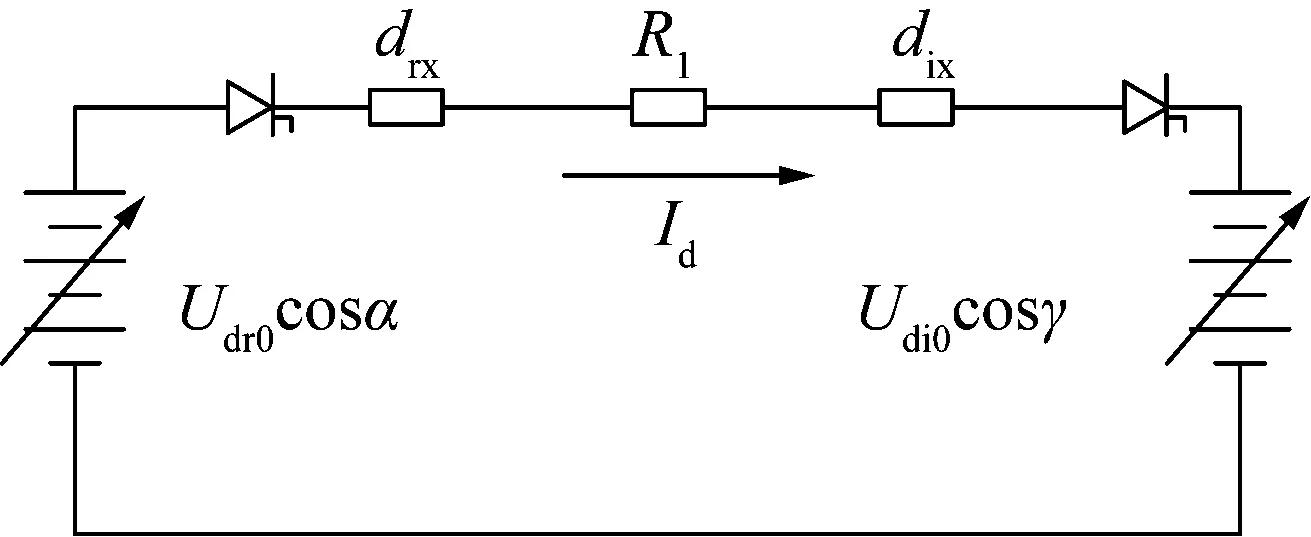

根据高压直流输电理论,两端直流输电系统的等效电路如图1所示。

图1 直流输电系统等效电路

根据等效电路可知,从整流侧流向逆变侧的直流电流为

(1)

式中:Id为直流电流;Udr0和Udi0分别为整流侧换流阀和逆变侧换流阀的无相控理想空载直流电压;α为整流侧换流阀触发角;γ为逆变侧换流阀关断角;drx和dix分别为整流侧和逆变侧等效电抗;R1为线路电阻。

由图1和公式(1)可知,不管直流电压还是直流电流都取决于α、γ、Udr0和Udi0这4个变量,因此上述4个变量是直流输电系统的控制量,其中,α和γ具有极快的响应速度,通常为1~4 ms;Udr0和Udi0可以通过调节换流变压器的分接头来加以调节,但其响应速度与触发控制角相比要慢得多,通常换流变压器每调节1档需要5~10 s。因此,一般的情况下,对于交流系统中的快速电压变化,直流输电系统通过调节触发控制角来维持其性能,而对于交流系统中的缓慢电压变化,直流输电系统通过调节换流变压器分接头来使触发角维持在其额定值附近。

2 阀控动模试验系统设计

特高压直流输电系统一般是指±800 kV及以上的直流输电系统,其控制保护系统采用分层分布式结构,完全冗余配置。本文结合哈郑±800 kV特高压直流工程,研制了联调试验系统,关键部件包括:整流和逆变双侧综合监视系统、整流侧控制系统和VCE阀控系统、逆变侧控制系统和VCE阀控系统、整流侧换流阀和逆变侧换流阀[7-9]。

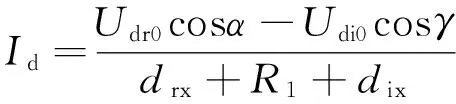

本试验系统原理如图2所示,可知其为背靠背直流联调模拟系统,此系统解决了传统换流阀和阀控设备生产时不能在生产厂家内对其进行全面试验验证的问题[10-11]。

图2 试验系统控制原理

本试验系统可以使用以下控制方式对换流阀进行控制:(1)定电流控制;(2)定电压控制;(3)定熄弧角控制;(4)定触发角控制;(5)启停控制。

2.1 试验系统参数

研制特高压直流输电阀控动模试验系统主要是为了验证换流阀控制系统的各项逻辑功能,因此,在满足上述目标的前提下,动模系统在设计时遵循以下原则,即简单易操作、损耗小、安全系数大等[12-13]。阀控动模试验系统的一次设备主要包括断路器、换流变压器、整流侧换流阀和逆变侧换流阀等。其中,换流阀中的每个单阀由3只晶闸管组成。经过综合考虑,动模系统的关键参数如表1所示。

表1 动模系统关键参数

Table 1 key parameters of dynamic simulation test

2.2 试验系统控制模块配合方案

根据特高压直流输电的基本控制策略,并结合阀控动模试验系统的设计特点,整流侧或逆变侧控制系统主要由3个基本功能模块组成:电流控制模块、电压控制模块和熄弧角控制模块[14]。为了得到理想的外特性曲线,需要3个控制模块协调配合完成对两侧换流阀触发脉冲的控制。

图3和图4给出了本系统所采用的阀组控制方式,该控制方式采用选择输入逻辑来实现3个控制模块的协调配合。这种方式下,3个控制模块合用1个PI控制系统。整流运行时,选取ΔI和ΔU中的最小值作为控制系统的输入。逆变运行时,选择ΔI,ΔU和Δγ中的最大值作为控制系统的输入。通过共用同一个PI控制系统的方式,可确保输出的触发角指令在任何情况下都不会发生突变。在不同的运行模式(整流/逆变)下,选取不同的输入值(ΔI/ΔU/Δγ)时,也会选择相应的PI控制系统的比例常数和积分常数。控制系统的最终输出为触发角指令。

图3 控制系统配合方式(整流侧)

运用这种控制模块配合方式时,当有效控制系统在电流、电压、熄弧角控制模块之间发生变化时,变化过程是平稳的,不会引起触发角指令的突变,也不会使输送的功率产生任何其他的波动。

图4 控制系统配合方式(逆变侧)

2.3 试验系统控制和监视功能

试验系统控制功能由整流侧控制系统、逆变侧控制系统和控制信号接口机箱实现,控制接口机箱同时接收双极换流阀电压电流反馈信息,实现过电压和过电流的跳闸保护功能;综合监视系统由通信网关和计算机监控后台实现,综合监控系统同时实现对整流侧和逆变侧控制系统、阀控VCE系统和控制信号接口机箱的运行状况进行监视。

2.3.1 整流侧和逆变侧控制系统

整流侧和逆变侧控制系统是实现联调试验系统控制逻辑的核心部分。该系统采用定触发角对整流侧换流阀进行控制,整流侧控制系统根据输入换流阀的三相交流电压的换相角度产生换流阀触发控制信号(fire control signal,FCS),整流侧VCE在换相模式下,接收到FCS后发送触发脉冲(fire pulse,FP)导通相应的单阀;而在逆变侧采用定熄弧角控制方式,逆变侧控制系统根据熄弧角产生控制信号FCS。

2.3.2 控制信号接口机箱

控制信号接口机箱主要用于产生整流侧和逆变侧的6个控制信号:主动、备动、断路器闭合、解锁、旁通、低电压信号。例如,当整流侧或逆变侧控制换流变压器的断路器闭合时,控制信号接口机箱监视到此信号,产生断路器闭合有效信号发送至控制系统与VCE。

控制信号接口机箱还可以监视整流侧和逆变侧晶闸管阀的电流和电压信号,当过电流和过电压发生任意状况时,控制信号接口机箱将输出跳闸信号,此信号使相应整流侧或逆变侧的断路器跳开。

控制信号接口机箱与通信网关机箱的连接方式为RS485串行通信。

2.3.3 通信网关机箱

通信网关机箱实现了整流侧和逆变侧控制系统、VCE系统、控制信号接口机箱等与计算机控制后台之间的连接。通信连接如图5所示。

图5 通信连接示意图

整流侧和逆变侧控制系统、VCE系统采用RS232通信标准与网关连接,而控制信号接口机箱采用RS485通信标准与网关连接,所有汇总至网关的信息,通过局域网(local area network,LAN)通信与计算机控制后台进行交互,从而保证了监控系统的可靠性与灵活性。

在计算机后台不仅可以监视整流侧和逆变侧单阀各级晶闸管的状态信息,还可以设置晶闸管阀的触发角度、移相、电流和电压保护值等参数,这些参数设定后,相应设备的实测值可以返回后台显示,从而实现了控制保护和闭环监视功能。

在常规的直流输电工程控制保护装置与VCE的闭环试验中,控制后台一般只是通过与控制保护装置的连接来间接监视阀控信息,而本文提出的综合监控系统实现了计算机后台与VCE的直接通信,更加保证验证阀控功能的可靠性与实时性。

3 阀控动模试验系统验证

本文设计的阀控动模试验系统主要为了验证许继集团有限公司(以下简称“许继”)自主研发的VCE产品功能,因此在动模试验系统中对许继研发的VCE800阀控设备进行了控制功能验证。

3.1 检验VCE800控制监视功能试验

检验VCE800功能试验内容主要包括:控制系统FCS相位试验、整流侧VCE800触发晶闸管试验、逆变侧VCE800触发晶闸管试验、逆变侧VCE800保护触发功能试验、整流和逆变侧低电压时VCE800晶闸管监视暂停功能试验、VCE800投旁通对功能试验、整流侧跳闸试验、逆变侧跳闸试验等。

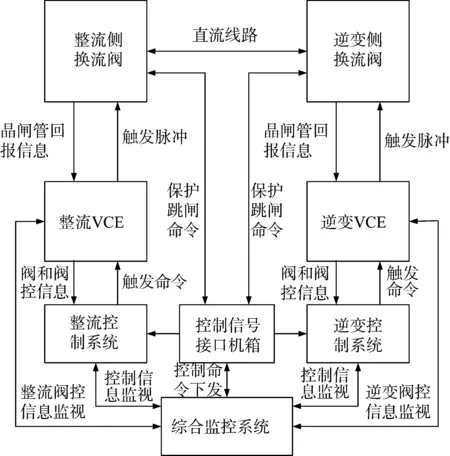

其中控制系统FCS相位比较试验波形如图6所示。

图6 FCS1与FCS2相位比较

控制系统FCS测量点输出电压为24 V、有效脉宽为120°(工频)的电平,高电平代表FCS有效,可以看出FCS2与FCS1相位延迟60°,满足阀控动模试验系统设计要求。

其他试验如整流侧和逆变侧VCE800触发晶闸管试验、晶闸管监视暂停功能试验、保护触发功能试验和投旁通对功能试验等,测试了阀控VCE800在以上工况条件下,触发晶闸管脉冲FP信号满足不同工况的设计需求。

整流侧和逆变侧在故障情况下的跳闸试验,主要目标是检验整流侧或逆变侧换流阀发生故障时控制保护系统和VCE800构成的整套系统的动作是否正确,包括移相、投旁通对、闭锁过程的正确性。其方式是通过在VCE800机箱中的接收插件上,拔掉超过冗余数量的晶闸管回检光纤,使控制保护系统产生跳闸信号。试验结果表明,直流保护出口后,移相、投旁通对过程均正确,VCE800与控制系统的配合良好,后台能正确显示故障晶闸管的位置。

在上述试验的基础上,阀控动模试验系统进行了完整的直流系统试运行验证。

3.2 正常启停试验

试验启动步骤主要包括:换流变压器网侧断路器闭合、VCE800控制换流阀解锁、直流功率按给定速度上升到整定值,系统稳定运行。

试验停运步骤主要包括:直流功率按给定速度下降到最小值、VCE800控制换流阀闭锁、换流变压器网侧断路器断开。

试验系统在启动过程中,电压运行至800 V时的波形如图7所示。

图7 直流线路电压800 V时波形图

试验系统正常运行时的直流电压波形如图8所示。

图8 直流线路电压1 200 V时波形图

根据试验系统的参数,利用PSCAD仿真软件,搭建了直流输电系统模型。通过仿真试验得到的直流电压为1 200 V时仿真波形如图9所示。

图9 直流线路电压仿真波形图

图7~9中均为一个50 Hz工频周期内的波形。在图8中,电压实测值为1 200 V,与仿真结果图9基本吻合。

在试验操作过程中直流线路电压和电流的实测值没有波动,变压器等设备不存在异常现象。

该试验验证了本文阀控动模试验系统的设计功能,通过将新型VCE800作为阀控装置,有效地实现了整流侧换流阀和逆变侧换流阀的正常工作[15],也验证了VCE800功能的完整性和稳定性。

3.3 检验VCE800系统切换功能试验

按试验3.2中系统正常工作时的起动步骤起动阀控动模试验系统,当直流线路电压保持稳定,电流升高到一定值时,进行逆变侧阀控VCE800的A/B冗余系统切换操作,查看直流线路电压波形是否有波动,电压电流数值是否产生变化,从而验证VCE800可以实现冗余系统的无缝切换。

直流电压值为1 200 V、电流值为5 A时,逆变侧阀控VCE800从A系统为主B系统为备切换至A系统为备B系统为主,记录的直流电压波形如图10所示。

图10 VCE800系统切换电压波形图

图中从上至下的信号依次为:直流电压波形、A系统主动信号和B系统主动信号,高电平代表相应系统主动信号有效,低电平代表其信号无效。图中显示了VCE800从A系统为主切换至B系统为主,直流电压波形保持稳定。试验时变压器等设备不存在异常现象。

4 结 语

实际试验结果表明,本文设计的特高压阀控动模试验系统可以实现对阀控VCE设备的关键功能验证,具有功能齐备的监控后台,改善了传统控制设备联调方案的可靠性。其不仅实现了可靠控制阀控VCE触发晶闸管导通的过程,还提出了系统级过流过压保护、晶闸管故障监视报警和故障数量越限跳闸等保护策略,此外还进一步提出了针对阀控VCE的监视后台,所以本文的试验系统完全满足新型特高压阀控设备出厂前联调需求,极大提高了相关阀控VCE产品在工程运行中的可靠性。

[1]舒印彪.中国直流输电的现状及展望[J].高电压技术,2004,30(11):1-2. Shu Yinbiao.Present status and prospect of HVDC transmission in China[J].High Voltage Engineering,2004,30(11):1-2.

[2]张文亮,于永清,李光范,等.特高压直流技术研究[J].中国电机工程学报,2007,27(22):1-7. Zhang Wenliang,Yu Yongqing,Li Guangfan,et al.Research on UHVDC technology [J].Proceedings of the CSEE,2007,27(22):1-7.

[3]贺之渊.大功率电力电子组件等效试验方法的研究[D].北京:中国电力科学研究院,2006.

[4]贺之渊,汤广福,邓占锋,等.新型高压晶闸管阀过电流试验回路的建立[J].电网技术,2005,29(19):22-26. He Zhiyuan,Tang Guangfu,Deng Zhanfeng,et al. A novel overcurrent test equipment for high voltage thyristor valves [J].Power System Technology,2005,29(19):22-26.

[5]查鲲鹏,汤广福,温家良,等.灵活用于SVC 阀和HVDC 阀运行试验的新型联合试验电路[J].电力系统自动化,2005,29(17):72-75. Zha Kunpeng,Tang Guangfu,Wen Jialiang,et al.New synthetic test equipment for the operational test of SVC and HVDC valves[J].Automation of Electric Power Systems,2005,29(17):72-75.

[6]李延龙,杨亚璞,李楠.高压直流输电控制保护的冗余可靠性研究[J].电力系统保护与控制,2009,37(16):59-62. Li Yanlong,Yang Yapu,Li Nan.Reliability research for HVDC transmission control and protection system redundancy[J].Power System Protection and Control,2009,37(16):59-62.

[7]贺智,李海英,曹冬明,等.PCS-9550 直流控制保护系统在天广直流改造中的应用[J].江苏电机工程,2010,29(3):28-32. He Zhi,Li Haiying,Cao Dongming,et al.Application of PCS-9550 control and protection system in tianguang HVDC transmission system renovation project[J].Jiangsu Electrical Engineering,2010,29(3):28-32.

[8]石岩,韩伟,张民,等.特高压直流输电工程控制保护系统的初步方案[J].电网技术,2007,31(2):11-15. Shi Yan,Han Wei,Zhang Min,et al.A preliminary scheme for control and protection system of UHVDC project[J].Power System Technology,2007,31(2):11-15.

[9]张望,黄利军,郝俊芳,等.高压直流输电控制保护的冗余设计[J].电力系统保护与控制,2009,37(13):88-93. Zhang Wang,Huang Lijun,Hao Junfang,et al.Redundant design of control and protection system for HVDC transmission[J].Power System Protection and Control,2009,37(13):88-93.

[10]Sheng B L,Jansson E,Blomberg A,et al.A new synthetic test circuitfor the operational tests of HVDC thyristor modules[C]//Proceedings of IEEE 16th Asia-Pacific Economic Cooperation Conference.Shanghai,China:IEEE,2001:1242-1246.

[11]查鲲鹏,汤广福,温家良,等.灵活用于SVC 阀和HVDC 阀运行试验的新型联合试验装置[J].电力系统自动化,2005,29(17):72-75. Zha Kunpeng,Tang Guangfu,Wen Jialiang,et al.New synthetic test equipment for the operational test of SVC and HVDC valves[J].Automation of Electric Power Systems,2005,29(17):72-75.

[12]杨光亮,邰能灵,郑晓冬,等.高压直流输电控制保护多重化分析[J].电力系统自动化,2010,34(15):85-90. Yang Guangliang,Tai Nengling,Zheng Xiaodong,et al.Modular redundancy analysis of HVDC control and protection[J].Automation of Electric Power Systems,2010,34(15):85-90.

[13]刘宝宏,殷威扬,杨志栋,等.±800 kV 特高压直流输电系统主回路参数研究[J].高电压技术,2007,33(1):17-22. Liu Baohong,Yin Weiyang,Yang Zhidong,et al.Study on main circuit parameters for ±800 kV UHVDC transmission project[J].High Voltage Engineering,2007,33(1):17-22.

[14]陶瑜,马为民,马玉龙,等.特高压直流输电系统的控制特性[J].电网技术,2006,30(22):1-4,53. Tao Yu,Ma Weimin,Ma Yulong,et al.Control characteristics of UHVDC power transmission system[J].Power System Technology,2006,30(22):1-4,53.

[15]刘振亚,舒印彪,张文亮,等.直流输电系统电压等级序列研究[J].中国电机工程学报,2008,28(10):1-8. Liu Zhengya,Shu Yinbiao,Zhang Wenliang,et al.Study on voltage class series for HVDC transmission system[J].Proceedings of the CSEE,2008,28(10):1-8.

(编辑:张小飞)

System Design of Dynamic Simulation Test for Valve Control Equipment in UHVDC Transmission Project

SONG Jianqiang, HUANG Yongrui, MENG Xuelei, DONG Chaoyang

(Xu Ji Group Co., Ltd., Xuchang 461000, Henan Province, China)

According to the actual operating condition of the converter valve and valve control system in UHVDC transmission project in recent years, this paper designed a complete simulation test system for valve control equipment (VCE) in UHVDC transmission project, including converter valve and VCE of rectifier and inverter, and control and monitoring systems. The engineering-used thyristor was used to build miniature converter valve in this test system, so as to reduce the thyristor number of each valve compared with the converter valve used in practical engineering, while the design parameters of other converter valves was the same as that of practical engineering. Compared with the mode that used real-time digital simulator (RTDS) to simulate the parameters of converter valves, this system is more beneficial to the accurate acquisition and processing of the parameters of converter valve and transmission lines, and more effective for the verification of valve control function. Finally, the VCE800 valve control equipment made by XJ Group Corporation was tested. The result shows that the dynamic simulation test system of the VCE can meet the joint debugging test needs of VCE in UHVDC project.

UHVDC transmission; valve control equipment; control and monitoring systems; dynamic simulation test

国家电网公司科技项目(SGKJKJ[2010]815)。

TM 83

A

1000-7229(2015)04-0064-06

10.3969/j.issn.1000-7229.2015.04.011

2014-11-25

2015-03-10

宋建强(1984),男,硕士,电气工程师,主要从事换流阀控制系统研发方面的工作;

黄永瑞(1982),男,硕士,电气工程师,主要从事换流阀电气设计方面的工作;

孟学磊(1986),男,本科,电气工程师,主要从事换流阀控制系统研发方面的工作;

董朝阳(1973),男,本科,电气高级工程师,主要从事换流阀控制系统研发方面的工作。